(54) СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛЬНОГО ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенольногопЕНОплАСТА | 1977 |

|

SU798130A1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU787429A1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU787428A1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU605388A1 |

| Способ получения мочевино-формальдегидного пенопласта | 1979 |

|

SU883103A1 |

| КОМПОЗИЦИЯ ДЛЯ ФЕНОЛЬНОГО ПЕНОПЛАСТА | 1990 |

|

RU1722022C |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ НА ОСНОВЕ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ НОВОЛАЧНОГО ТИПА | 1973 |

|

SU408957A1 |

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

| Способ получения пенопласта | 1980 |

|

SU925968A1 |

| Способ получения пенопласта | 1976 |

|

SU592159A1 |

1

Изобретение относится к получению фенольных иенопластов, используемых в качестве теплоизоляционных материалов в строительстве, судостроении, машиностроении, химической промыни1е}1ности.

Известен снособ голучения фенольного пенонласта путем вспенивания и отверждения жидкой фенол-формальдегидной смолы резольного тина в нрисутствии газообразователя, кислого отвердителя и новерхностно-активного вещества 1.

Недостатком известного способа является то, что пенопласт получают в несколько стадий . Сначала получают смолу, затем готовят композицию смешиванием смолы с газообразователем и новерхностно-активным веществом которую вспенивают и отверждают кислым катализатором, при этом самопроизвольное вспенивание композиции н отверждение пенопласта начинается через значительный промежуток времени.

Наиболее близким по технической сущности к предлагаемому является способ получения фенольного пенопласта путем поликоиденсации сланцевых суммарных фенолов с формальдегидом с. одновременным вспениванием и отверждением в присутствии газообразователя, поверхностно-активного вещества и кислого катализатора 2.

Однако хотя способ и одностадийный, но пенопласт, полученный по этому способу, имеет сравнительно высокую сорбционную влажность, что органичивает его область применения.

Цель изобретения - снижение сорбционной влажности пенопласта.

Поставленная цель достигается тем, что в исходную смесь вводят 2-4 вес.% смеси поливинилового спирта

Вспенивание и отверждение проводят в присутствии кислого катализатора, например минеральных, органических кислот и других веществ или их смесей, создающих при введении в композиции рН среды ниже четырех.

В качестве газообразователей можно использовать соли - карбонаты щелочных и щелочно-земельных металлов и аммония, пО рошки металлов, стоягцих в ряду напряжения выше водорода (предпочтительно применять тонкодисперсные порошки) , жидкости, кипящие или интенсивно испаряющиеся при температурах ниже 80°С, а также смесь этих газообразователей.

Для повышения однородности пенопласта и интенсификации вспенивания вводят водорастворимые неионогенные поверхностно-активные вещества, например сложные эфиры, целлюлозы, силиконовые масла, продукты обработки окисью этилена фенолов или высших жирных кислот (ОП-7) и другие.

Способ осуществляется следуюшлм иоразом. Суммарные сланцевые фенолы смешивают с раствором поливинилового спирта в формалине в весовом соотношении фенола и формальдегида 1 : 0,6 + 1 : 2 и добавляют поверхностно-активное вещество и газообразователь. Смесь перемешивают до получения однородной массы. Смешение перечисленных компо-. нентов проводят при комнатной температуре или одновременно, или в любой другой последовательности .

К приготовленной таким образом смеси при комнатной температуре приливают, интенсивно перемешивая, кислый ката;гизатор, после чего начинается самопроизвольный разогрев, вспенивание ,и отверждение смеси. Процесс формования пенопласта заканчивается через

5-20 с.

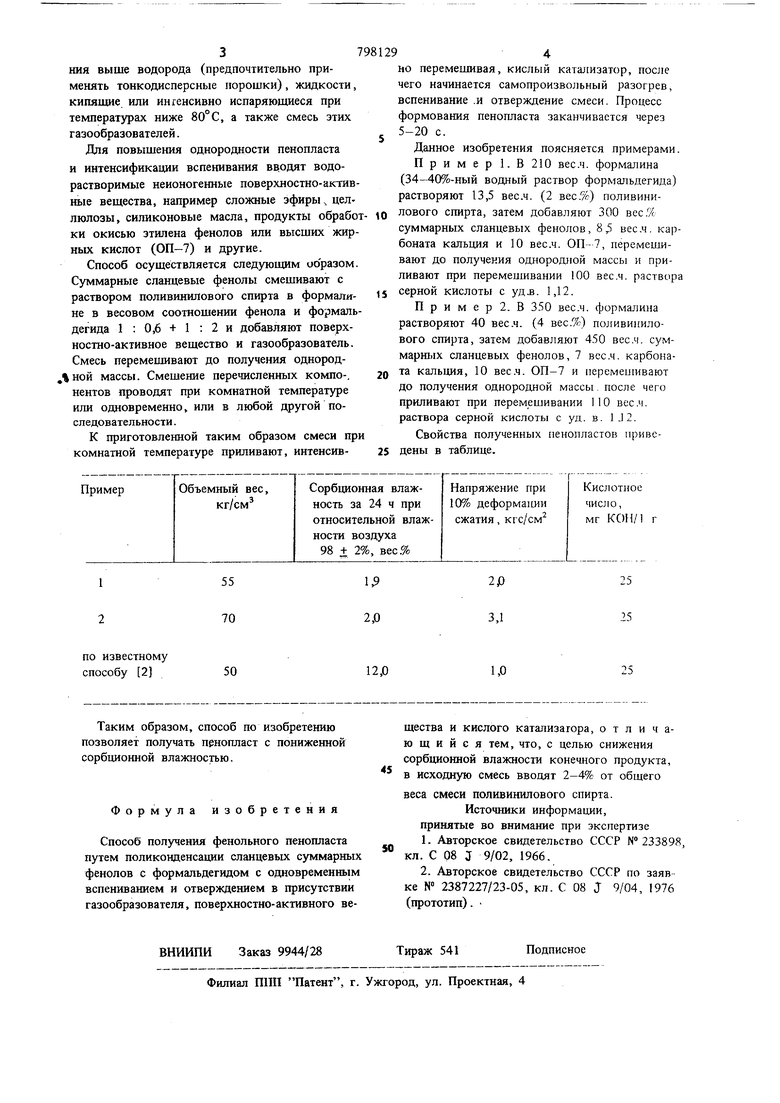

Данное изобретения поясняется примерами. Пример 1. В 210 вес.ч. формалина (34-40%-ный водный раствор формальдегида) растворяют 13,5 вес.ч. (2 вес.%) поливинилового спирта, затем добавляют 300 вес.% суммарных сланцевых фенолов, 8,5 вес.ч. карбоната кальция и 10 вес.ч. ОП-7, перемешивают до получения однородной массы и приливают при перемешивании 100 вес.ч. раствора

серной кислоты с уд .в. 1,12.

Пример 2. В 350 вес.ч. формалина растворяют 40 вес.ч. (4 вес.%) поливинилового сш1рта, затем добавляют 450 вес.ч. суммарш 1Х сланцевых фенолов, 7 вес.ч. карбоната кальция, 10 вес.ч. ОП-7 и перемешивают до получения однородной массы. после чего приливают при перемешивании 110 вес.ч. раствора серной кислоты с уд. в. 1,12. Свойства полученных пенопластов приведены в таблице.

Авторы

Даты

1981-01-23—Публикация

1977-05-25—Подача