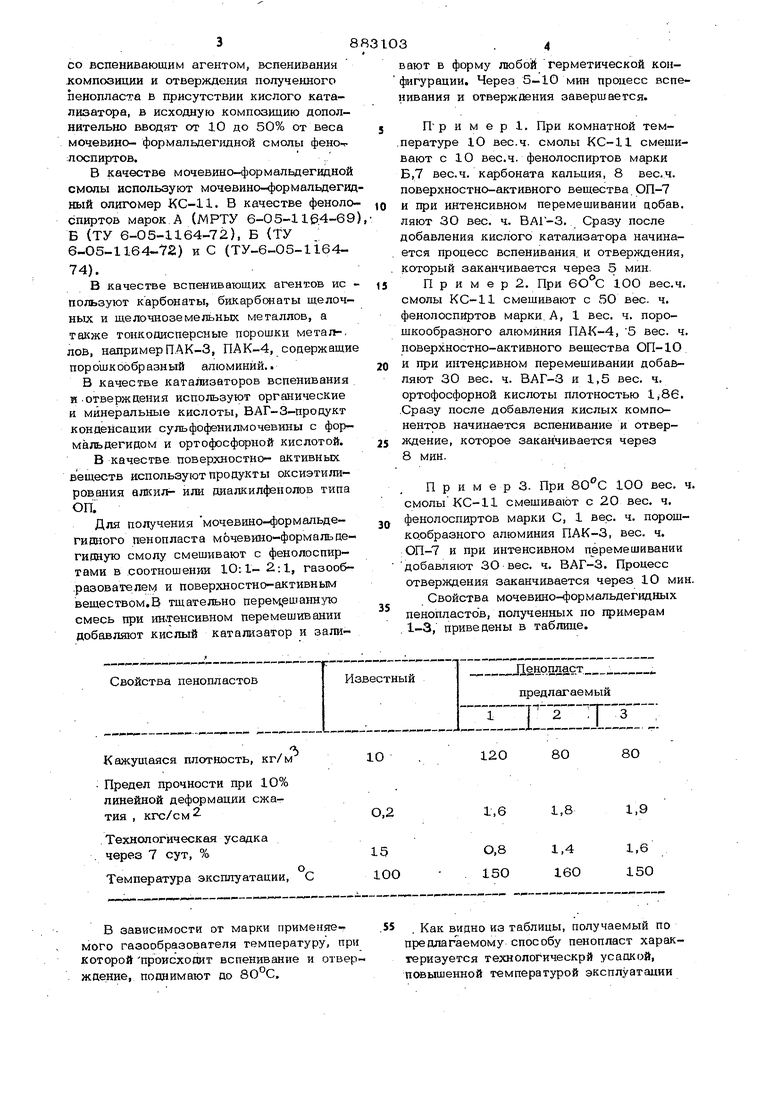

Изобретение относится к способам получения мочевине-формальдегидного пено- пласта, предназначенного для тепловой изоляции стеновых панелей, кровель, трубопроводов, холодильников и т.д. Известен способ получения мочевино ормальдегидного пенопласта путем вспенивания воздушно- механическим способом или при помощи химических и физических газообразующих агентов олигомер- ных мочевино-формалвдегидных смол с последующим их отверждением 1. Недостатком этого способа является то, .что процесс отверждения мочевиноформальдегидного пенопласта происходит в течение длительного времени (3-12 ч). Кроме того в процессе получения и сушки происходит.значительная ,усадка пенопласта, которая достигает 20%, а температура эксплуатации мочевино-формальдегидного пенопласта не превышает 1ОО С. Наиболее близким к предлагаемому по технической сущности является способ получения мочевино-формальдегидного пенопласта путем смешения мочевино- формальдегидной смолы со вспенивающим агентом, вспенивания г композиции и отверждения полученного пенопласта в хфвсутствии кислого катализатора 2j. Недостатками известного способа является то, что пенопласт получают в несколько стадий, процесс отверждения протекает длительное время, готовый пенопласт обладает большой технологической усадкой, которая достигает 15%, ннокие температуры эксплуатации ограничивают область его применения, а также то,что в силу малой объемной массы пенопласт имеет небольшую, прочность на сжатие. Цель изобретения- уменьшение технологической усадки, увеличение предела прочности при сжатии и повьш1ение термостой кости конечного продукта. Указанная цель достигается тем, что согласно способу получения мочевино- формальдегидного пенопласта путем смешения мочевино-формальдегидной смолы СО вспенивающим агентом, вспенивания .композиции и отверждения полученного пенопласта в присутствии кислого катализатора, в исходную композицию дополнительно вводят от 10 до 50% от веса мочевино- формальдегидной смолы фенотлоспиртов. В качестве мочевино-формальдегидной смолы используют мочевино-формальдеги ный олигомер КС-11. В качестве феноло спиртов марок А (МРТУ 6-0 5-11.4-69 Б (ТУ 6-05-1164-72), Б (ТУ 6-О5-1164-72) и С (ТУ-6-05-116474). В качестве вспенивающих агентов ис пользуют карбонаты, бикарбонаты щелочных и щелочноземельных мегаллов, а таЮке тонкодисперсные порошки метаг -, пов, напримерПАК-З, ПАК-4, содержащи порошкообразный алюминий.. В качестве катализаторов вспенивания и .отверждения используют органические и минеральные кислоты, ВАГ-3-продукт конденсации сульфофенилмочевины с формальдегидом и ортофосфорной кислотой. В качестве поверхностно- активных веществ используют продукты оксиэтили- рования алкил- или диалкилфенолов типа ОП. Для получения мочевино-формальдегидного пенопласта мочевино-формальцегидную смолу смешивают с фенолоспиртами в соотношении 10:1- 2:1, газооб.разователек} и поверхностно-активным веществом,В тщательно перемешанную смесь при интенсивном перемешивании добавляют кислый катализатор и запи3.4 вают в форму любой герметической коифигурации. Через 5-10 мин процесс вспенивания и отверждения завершается. П р и м ер 1. При комнатной тем.пературе 10 вес.ч. смолы КС-11 смешивают с 10 вес.ч. фенолоспиртов марки Б,7 вес.ч. карбоната кальция, 8 вес.ч. поверхностно-активного вещества ОП-7 и при интенсивном перемешивании цобав. ляют 30 вес. ч. ВА1-3. Сразу после добавления кислого катализатора начинается процесс вспенивания, и отверждения, который заканчивается через 5 мин. П р и м е р 2. При вО°С 1ОО вес.ч. смолы КС-11 смешивают с 50 вес. ч. фенолоспиртов марки. А, 1 вес. ч. порощкообразного алюминия ПАК-4, 5 вес. ч. поверхностно-активного вещества ОП-10 и при интенсивном перемещивании добавляют 30 вес. ч. ВАГ-3 и 1,5 вес. ч. ортофосфорной кислоты плотностью , .Сразу после добавления кислых компонентов начинается вспенивание и отверждение, которое заканчивается через 8 мин. Примерз. При 80С 10О вес. ч. смолы КС-11 смещиватот с 20 вес. ч. фенолоспиртов марки С, 1 вес. ч. порощкообразного алюминия ПАК-3, вес. ч. ОП-7 и при интенсивном перемешивании добавляют ЗО вес. ч. ВАГ-3, Процесс отверждения заканчивается через 10 мин. Свойства мочевино-формальдегидных пенопластов, полученных по примерам 1-3, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

| Способ получения пенопластов на основе резольной фенолформальдегидной смолы | 1970 |

|

SU454821A1 |

| Способ получения пенопластов на основе жидких фенолформальдегидных смол новолачного типа | 1970 |

|

SU448745A1 |

| Способ получения пенопласта | 1978 |

|

SU670115A1 |

| Способ получения фенолформальдегидных пенопластов на основе жидких новолачных смол | 1970 |

|

SU334849A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1979 |

|

SU874728A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU787429A1 |

| Способ получения фенольногопЕНОплАСТА | 1977 |

|

SU798129A1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU787428A1 |

Кажущаяся плотность, кг/м

Предел прочности при 10% линейной деформации сжатия , кгс/см2. Технологическая усадка через 7 сут, %

Температура эксплуатации, С

В зависимости от марки применяемого газообразователя температуру, при которой происходит вспенивание и отверждение, поднимают до 80°С.

80

80

1,9

1,8

1,6

1,4 150 160

.55 Как видно из таблицы, получаемый по предлагаемому способу пенопласт характеризуется технологическрй усадкой, повышенной температурой эксплуатации

|и болзе высоким прецелом прочюсги при сжатии.

Предлагаемый способ позволяет подучить пенопласт любой конфигурации и может быть использован при нанесении пенопласта на вертикальные и потолочные поверхности.

Формула изобретения

Способ получения мочевино- формальцегидного пенопласта путем смешения мочевино- формальцегидной смолы со вспенивающим агентом, вспенивания и отверждения, подученного пенопласта в

присутствии кислого катализагора, отличающийся тем, что, с целью уменьшения технологическое усаоки,. увеличения предела (фочности при сжатии и повышения термосгойкосгн конечного продукта, в исходную композицию дополнительно ВВОД51Т от Ю до 50% от веса мочевино-формальдегидной смолы фенолоспиртов.

Источники информации, принятые во внимание при экспертизе

N9 431199, кл, С О8Ь 61/24, 1969.

Авторы

Даты

1981-11-23—Публикация

1979-10-19—Подача