(5) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

| Способ получения пенопласта | 1979 |

|

SU837969A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU787429A1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU605388A1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU787428A1 |

| КИСЛОТНЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ ИЗ ЖИДКИХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ КОМПОЗИЦИЙ | 2003 |

|

RU2237516C1 |

| Способ получения пенопластов на основе резольной фенолформальдегидной смолы | 1970 |

|

SU454821A1 |

| Способ получения пенопласта | 1989 |

|

SU1772115A1 |

| Способ получения пенопластов на основе жидких фенолформальдегидных смол новолачного типа | 1970 |

|

SU448745A1 |

1

Изобретение относится к способам получения пенопластов на основе фенолформальдегидных смол ре.зольного типа, используемых в производстве строительных материалов теплоизоляционного назначения, в холодильной технике, в химической промышленности.

Известны способы получения фенольных пенопластов путем смешения фенолформальдегидных смол резонального типа, поверхностно-активных веществ, газообразователей, кислотных катализаторов и последующей заливки активированных композиций в формы, где в дальнейшем происходит их вспенивание и отверждение полученного пенопласта без подвода тепла извне. Согласно этим способам в качестве кислотных катализаторов используются минеральные и органические .кислоты, а также их смеси 1.

Однако использование известных катализаторов, в силу специфики кислотного отверждения фенольных смол, приводит к получению теплоизоляционных материалов на их основе с повышенной хрупкостью, влагопоглощением и коррозионной активностью. Кроме того, процесс получения пенопластов с использованием известных катализаторов сопровождается выделением значительного количества летучих, в частности токсичных паров формальдегида.

Существуют способы по устранению вышеперечисленных недостатков, например, хрупкости и влагопоглощения пенопласта путем модификации фенолформальдегидных смол различными полимерами, такими, как поливинилацетали, полиэфиры 2.

Однако эти способы приводят к получению заливочных композиций с повышенной вязкостыч и низкой реакционной активностью, что способствует получению пенопластов с повышенной объемной массой. При этом указаниые способы не обеспечивают снижение коррозионной активности пенопластов. Наиболее близким к предложенному по технической сущности является способ получения пенопласта путем смешения фенолформальдегидной смолы резольного типа с газообразователем, поверхностно-активным веществом -и каталитической смесью, состоящей из сильной органической сульфокислоты гликоля и фосфорной кислоты, с последуюи4им вспениванием и отверждением 31. Материал(Получаемый по этому способу, обладает повышенной огнестойкостью, пониженной хрупкостью и срав нительно низкой коррозионной активностью. Однако использование в каталитиче кой смеси гликоля приводит к нарушению синхронизации процессов газовыделения и отверждения смолы за счет его пластифицирующего действия и снижения активности сульфокислоты, что способствует возникновению технологических усадок, которые приводят в процессе производства пеноплас та к увеличению его объемной массы и ухудшению макроструктуры материала. Снижение объемной массы возможно достигнуть за счет увеличения доли кис лотного катализаторав активированной композиции, что способствует повышению коррозионной активности пенопласта. Кроме того, процесс получения пенопласта согласно указанному способу сопровождается выделением большого количества формальдегида что делает его непригодным к использованию с точки зрения промышленной санитарии и техники безопасности. Цель изобретения - повышение активности каталитической смеси, удель ной прочности пенопласта при одновре менном сокращении расхода смолы, а также снижение концентрации формальдегида, выделяющегося в процессе про .изводства пенопласта. Указанная цель достигается тем, что согласно способу получения пенопласта путем смешения фенолформальде гидной смолы резольного типа с газообразователем , поверхностно-активным . веществом и каталитической смесью, состоящей из сильной органической сульфокислоты, гликоля и фосфорной кислоты, с последующим вспениванием 9 отверждением, перед смешением а аталитическую смесь вводят раствор гидроксиламинсульфата в количестве 0, от веса каталитической смеси. В качестве водногораствора гидроксилминсульфата используют смесь, сотоящую из гидрокси/Раминсульфата, сульфата аммония, серной кислоты и воды при следующем соотношении комонентов, весД: Гидроксиламинсульфат Сульфат аммония 0,,5 Серная кислота 0,5-,5 Вода50-90 Способ осуществляют следующим образом. Пенопласт получают путем смешения вух жидких компонентов. Компонент I - фенолформальдегидная смола резольного типа, в которую вводят поверхностно-активное вещество и газообразователь (порошкообразный металл). . . Компонент II - кислотный катализатор, приготовленный следующим спообом: органическую сульфокислоту (бензолсульфокислота, п-толуолсульфокислота ) растворяют в этиленгликоле, смешивают с ортофосфорной кислотой, в полученную смесь вводят водный раствор гидроксиламинсульфата в количестве 0,5-+0 от веса каталитической смеси и тщательно перемешивают. Компоненты 1 и II берут в весовом отношении 5:1-3:1. Полученную активированную композицию заливают в форму, на движущийся нижний транспортер конвейера или в полость, подлежащую заполнению пенопластом, где происходит вспенивание и отверждение композиции. П р и м е р 1. Пенопласт получают, смешивая два компонента. Компонент I - фенолоформальдегидная смола марки ФРВ-1А, содержащая 3,0 вес.ч. поверхностно-активного вещества ОП-10 и 1,0 вес.ч. алюми-. ниевой пудры ПЛП-1. Компонент I I (кислотный катализато|:)| готовят следующим образом. В емкости с мешалкой растворяют 100 вес.ч. бензолсульфокислоты в 33 вес.ч. этиленгликоля, затем смешивают с 25 вес.ч. ортофосфорной кислоты. В полученную смесь при 20°С при перемешивании вводят 0,5% водчо го раствора гидроксиламинсульфата 5 при следующем соотношении компонен тов в растворе, вес.% ГидроксиламинсульфатkSСульфат аммония Серная кислота 0,5 Вода50 Затем полученные компоненты (I II) смешивают в весовом отношении 3:1 и после перемешивания в течени 30 с с помощью заливочной машины заливают активированную композицию в форму, где происходит : вспенивание отверждение пенопласта. П р и м е р 2. Пенопласт получа смешивая два компонента. Для приго товления 1-го компонента в смеситель загружают 100 вес.ч. фенолоспиртов марки С добавляют 5 вес. поверхностно-активного вещества ОП-10 и 1 вес.ч. порошкообразного алюминия ПАП-1 и перемешивают до получения гомогенной смеси. Кислотный катализатор (И компо нент) приготавливают так же, как и примере 1, только в смесь бензолсульфокислоты, этиленгликоля и орт фосфорной кислоты при перемешивани вводят водный раствор гидроксилами сульфата в количестве 10 от веса каталитической смеси при следующем соотношении компонентов в растворе вес.%:

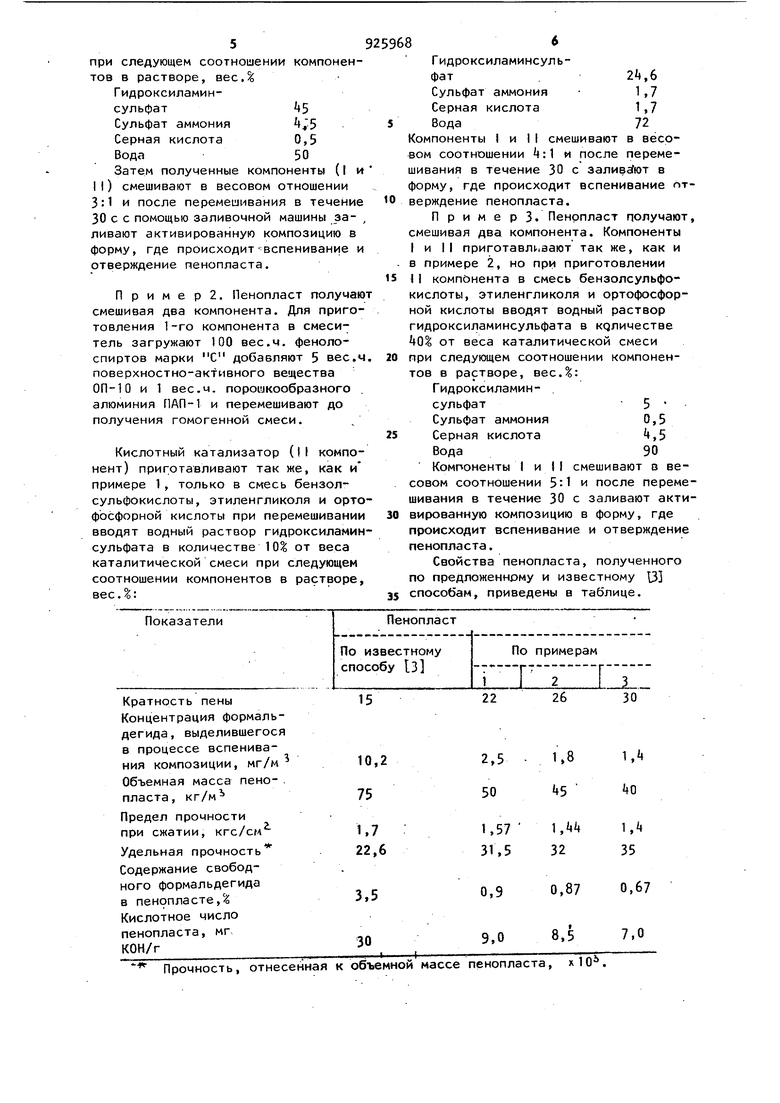

Прочность, отнесенная к объемной массе пенопласта, л 10. ГидроксиламинсульСульфат аммония Серная кислота Компоненты I и 1I смешивают в весовом соотношении k 1 и после переме30 с залива ют в шивания в течение форму, где происходит вспенивание птверждение пенопласта. П р и м е р 3. Пенопласт получают, смешивая два компонента. Компоненты I и II приготавливают так же, как и в примере 2, но при приготовлении н компонента в смесь бензолсульфокислоты, этиленгликоля и ортофосфорной кислоты вводят водный раствор гидроксиламинсульфата в кдличестве G% от веса каталитической смеси при следующем соотношении компонентов в растворе, вес.: Гидроксиламинсульфат 5 Сульфат аммония0,5 Серная кислота4,5 Вода90 Компоненты I и И смешивают в весовом соотношении 5:1 и после перемешивания в течение 30 с заливают активированную композицию в форму, где происходит вспенивание и отверждение пенопласта. Свойства пенопласта, полученного по предложенному и известному способам, приведены в таблице. Как видно из данных таблицы пред ложенный способ получения пенопласт обеспечивает .увеличение вспенивающе ся способности активированной композиции (кратности пены) и уменьшение объемной массы пенопласта в 1,5 -2 раза при одновременном повышении его удельной прочности и снижении расхода смолы; снижение коррозионной активности пенопластов; снижение концентрации формальдегида, выделяющегося в результате вспенивания композиции и содержания его в готовом пенопласте более чем в три раза. Совокупность достигнутых показателей является следствием повышения активности кислотного катализатора за счет введения в каталитическую смесь раствора гидроксиламинсульфат выполняющего двойную функцию: во-пер вых, реагента, с помощью которого происходит дополнительное газовыделение (Нг.) и, во-вторых, реагента, вступающего во взаимодействие с формальдегидом, выделяющимся в процессе вспенивания. Формула изобретения Способ получения пенопласта путем смешения фенолформальдегидной смолы резольного типа с газообразоеателем, поверхностно-активным веществом и каталитической смесью, состоящей из сильной органической сульфокислоты, гликоля и фосфорной кислоты, с последующим вспениванием и отверждением о т .л и ю щ и и с я тем, что, с целью повышения активности каталитической смеси, удельной прочности пенопласта при одновременном сокращении расхода смолы, а. также снижения концентрации формальдегида, выделяющегося в процессе производства пенопласта, перед смешением в каталитическую смесь вводят 0, от веса каталитической смеси водного раствора гидроксиламинсульфата состава, весД: . гидроксиламинсульфат , сульфат аммония 0,,5, серная кислота 0,5-t,5, вода 50-90. Источники информации, принятые во внимание при экспертизе 1.Берлин А. А., Шутов Ф. А. Пенополимеры на основе реакционноспособных олигомеров. М., Химия, 1978, с. 152. 2.Николаев А. Ф. Синтетические полимеры и пластические массы на их основе. НгЛ., Химия, 1966, с,510. 3. Патент Великобритании № , кл. С 08 J 9/06, опублик. 1976 (прототип).

Авторы

Даты

1982-05-07—Публикация

1980-10-15—Подача