1

Изобретение относится к автоматике и вычислительной технике, в частности , к системам числового программного управления электроэрозионными вырезными станками с непрофилированным электродом-проволокой.

Известен электроискровой станок для изготовления деталей сложного контура электродом-проволокой с возможностью изготовления контура с наклонной образукщей l .

Недостаток станка - отсутствие следующей системы прч. конусной вырезке низкая производительность/ отсутствие синхронизации конусной вырезки с обходом по контуру.

Известна также система цифрового программного управления электроэрозионным станком, содержащсш датчик величины электроэрозионного промежутка, коммутатор шаговых двигателей исполнительные шаговые двигатели и вычислитель, связанный выходом со входом коммутатора, выходами соединенного с исполнительными шаговыми двнгателйми 2.

Недостаток системы - отсутствие третьей координаты, позволяквдей осуществить объемный съем металла по наклонной образующей при обработке

детали, а также сложность и низкая надежность ввиду необходимости быстрого вреицения электрода проволоки по конусной образующей за один проход, отсутствие стабилизации величины электроэрозионного промежутка при конусной обработке и низкая производительность.

Цель изобретения - повышение точности и надежности при конусной

обработке на электроэрозиониом станке с ЧИСЛОВ1ЛМ программным управлением.

Поставленная цель достигается

тем, что в известную систему цифрового программного управления электроэрозионным станком, содержащую . генератор импульсов и датчик величины электроэрозионного промежутка,

подсоединенный к детали и электроду, и вычислитель, связанный выходом со входом коммутатора,.выходс т соединенного с исполнительными шаговыми двигателями, введены пороговое

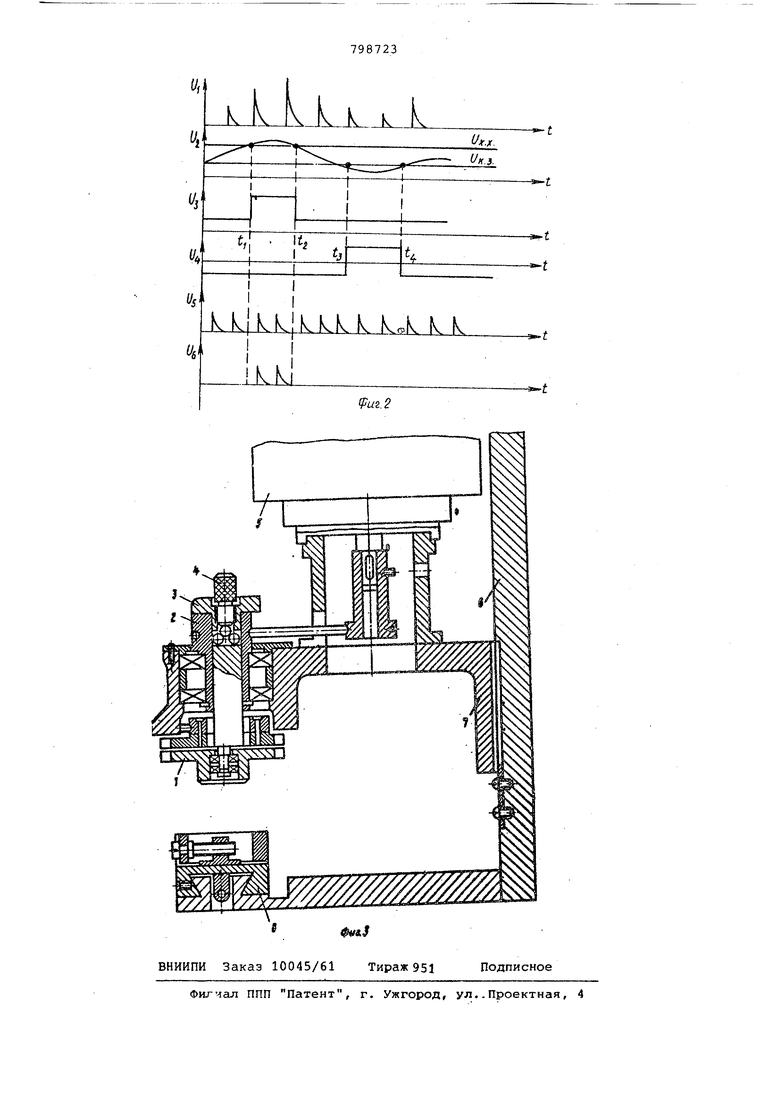

устройство, элемент И и фазочувствительный усилитель, входом подключенный к выводу датчика величины электроэрозионного промежутка и входу порогового устройства, выход которого соединен с первЕлм входом элемента И, вторым входом подключен ного к выходу генератора импульсов, а выходом - ко входу вычислителя. На фиг.1 изображена структурная схема системы числового программног управления электроэрозионным станком е конусной обработкой, на фиг.2 - временные диаграммы работы системы; на фиг. 3 - механизм повор та, общий вид. Система содержит вычислитель 1, коммутатор 2, исполнительные шаговы двигатели 3 и 4 по осях X и У, кото рые приводят в движение координатны стол 5, на котором закреплена обраб тываемая деталь б. Механизм 7 поворота осуц ствляет перемещение по ко нусной образующей электрода-проволо ки 8 относительно детали 6, со скоростью, задаваемой электродвигателе 9, управляемого от фазочувствительн го усилителя 10, который подключен к выходу датчика 11 величины электр эрозионного промежутка, который представляет собой интегрирующее звено, формирующее сигнал, пропорци нальный величине электроэрозионного промежутка. При таком построении системы скорость поворота электрода проволоки определяется процессом, происходящим в электрозрозионном промежутке. Выход датчика 11 величи ны электроэрозионного промежутка связан также с пороговым устройством 12, выход которого подключен к первому входу элемента И 13, ко второму входу которого подключен генера тор 14 импульсов. Выход элемента И 13 подключен к синхровходу вычислителя 1. Система работает следующим образом. При отработке управляющей программы, записанной в вычислитель 1, осуществляется управление коммутатором 2 шаговых двигателей 3 и 4, перемещамщих координатный стол 5, с закрепленной на нем деталью б. При этом передача кода в кор-пиутатор 2 из вычислителя 1 происходит по синхроимпульсам 1, приходящим из внешней цепи по ее синхровходу. Количество приходящих синхроимпульсов определяет число шагов интерполяции по контуру, осуществляемых цифровой управляющей машиной 1. При поступлении с электроэрозионного промежутка импульсов V технологического тока, на выходе датчика 11 величины электроэрозионного промежутка после интегрирования формируется квазипостоянное напряжение V поступающее на фазочувствительный усилитель 10 и пороговое устройство 12. Причем пороговое устройство 12 настраивается таким образом, что срабатывает при достижении напряжения V величины, соответствуквдей холостому ходу Vxx. т.е. такой величине электроэрозионного промежутка, когда электрод-проволока 8 осуществляет вырезку материала детали по конусной образующей, а механизм 7 поворота осуществляет свободный быстрый поворот электрода-проволоки 3 вне зоны обработки. При этом с выхода порогового устройства 12 в момент времени t, поступает разрешающий сигнал Va. На первый вход элемента И 13 по второму входу которого с генератора 14 импульсов поступает последовательность импульсов 1г, которая проходит на выход элемента И 13 и поступает на синхровходы вычислителя 1, который осуществляет при этом выдачу определенного количества шагов интерполяции по контуру на коммутатор 2 шаговых двигателей Уи 4 в отрезке времени в количестве, равном количеству поступивших синхроимпульсов. В это время фазочувствительный усилитель 10 формирует сигнал V, осуществляющий поворот вала 9 электродвигателя в прямом направлении, при котором осуществляется быстралй поворот механизма 7 поворота до тех пор, пока электрод-проволок 8 не приблизится к детали б настолько, что начнется рабочий процесс. При этом напряжение на электроэрозионном промежутке уменьшится до величины меньшей , а в момент времени tj произойдет отпускание порогового устройства 12 и изменившийся до нуля сигнал на его выходе блокирует по первому входу элемент И 13. При этом на выход элемента И 13 с генератора 14 импульсов импульсы не проходят и вычислитель 1 работает в режиме ожидания синхроимпульса и не осуществляет выдачу кода на коммутатор 2 шаговых двигателей. В период времени в соответствии с величиной электроэрозионного промежутка происходит медленный поворот в прямом направлении механизма 7 вращения от электродвигателя 9 скорость поворота вала которого определяется величиной сигнала на выходе фазочувствительного усилителя 10, зависящей от напряжения на выходе датчика 11 величины электроэрозионного промежутка, а значит и от его вeличи ы. Таким образом, осуществляется автоматическая стабилизация величины электроэрозионного промежутка .. В случае уменьшения величины электроэрозионного промежутка до критической величины, чему соответствует Vj(, на выходе фазочувствительного усилителя 10, в момент t формируется напряжение V, осуществлягацеё реверсирование вала 9 электродвигателя-механизма вращения, которое выводит электрод-проволоку 8 из состояния короткого замыкания.

В результате, напряжение на электроэроэионном промежутке возрастает до величины рабочего, после чего в момент времени t на выходе фазочувствительного усилителя 10, формируется сигнал, соответствующий прямому вращению вала 9 электродвигателя, и продолжается нормальная работа в прямом направлении механизма 7 поворота и электрода-проволоки 8 до полного объемного съема материала детали 6 по конусной образующей, после чего происходит повторение цикла выхода электрода-проволоки 8 из зоны обработки, ее быстрое, перемещение по конусной образующей на холостом ходу и переход ь рабочи режим.

В зависимости от материала детал и его толщины осуществляется регулировка частоты генератора 14 импулсов, таким образом, чтобы получить необходимую чистоту обрабатываемой поверхности детали 6.

Величина угла наклона электродапроволоки при конусной обработке определяется в зависимости от раствора скобы (расстояние между направляющими электрода-проволоки ) и величины суммарного эксцентриситета двух эксцентриковых валов.

Формула изобретения

Система числового программного управления электроэрозионным станком, содержащая генератор импульсов, IJ датчик величины электроэрозионного промежутка, подсоединенный к детапи и электроду, вычислитель, связанный выходом со входом коммутатора, выходами соединенного q исполнительныQ ми шаговыми двигателями, о т л и чающаяся тем, что, с целью повышения точности и надежности системы, в нее введены пороговое устройство, элемент И и фазочувствительный усилитель, входом подключенный к выходу датчика величины электроэрозионного промежутка и входу порогового устройства, выход которого соединен с первым входом элемента И, вторым входом подключенного к выходу генератора импульсов, а выходом - ко входу вычислителя.

Источники информации, принятые во внимание при экспертизе 5 1. Авторское свидетельство СССР №352737, кл. В 23 Р 1/08, 1972.

2. Авторское свидетельство СССР №583408, кл. G 05 В 19/38, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Источник технологического тока | 1977 |

|

SU733220A1 |

| Система цифрового программного управления электроэрозионным станком | 1975 |

|

SU583408A1 |

| Гибкий производственный модуль электроэрозионной последовательной вырезки группы заготовок | 1985 |

|

SU1321537A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Программноуправляемый электроэрозионный станок | 1978 |

|

SU751548A1 |

| Следящий привод для компенсации ки-НЕМАТичЕСКиХ пОгРЕшНОСТЕй МЕХАНизМОВ | 1979 |

|

SU817959A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ СЛОЖНОФАСОННЫХ ПОВЕРХНОСТЕЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 1992 |

|

RU2014184C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КООРДИНАТ ВРАЩАЮЩЕГОСЯ РЕАКТИВНОГО СНАРЯДА | 1997 |

|

RU2122175C1 |

| Электроэрозионный копировальный вырезной станок | 1978 |

|

SU921750A1 |

Vat.1

Авторы

Даты

1981-01-23—Публикация

1979-01-02—Подача