75

00 00

ел

;о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пространственных арматурных каркасов и устройство для его осуществления | 1985 |

|

SU1250366A1 |

| Машина для сварки объемныхАРМАТуРНыХ KAPKACOB пРяМОугОльНОгОСЕчЕНия | 1978 |

|

SU799881A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU321330A1 |

| Установка для изготовления пространственных арматурных каркасов | 1990 |

|

SU1773639A1 |

| Установка для изготовления арматурных каркасов | 1980 |

|

SU872118A1 |

| Машина для контактной сварки арматурных каркасов | 1987 |

|

SU1590275A1 |

| Машина для контактной точечной сварки арматурных сеток | 1975 |

|

SU533433A1 |

| Машина для контактной точечной сварки арматурных сеток | 1975 |

|

SU533434A1 |

| Установка для изготовления объемных арматурных каркасов | 1990 |

|

SU1761921A1 |

| Машина для контактной точечной сварки | 1976 |

|

SU612762A1 |

Изобретение относится к сварке и может быть использовано при разработке оборудования для контактной сварки пространственных арматурных каркасов прямоугольного сечения с поперечными элементами в виде хомутов, преимущественно колонн, балок и свай. Цель изобретения - снижение расхода арматурной стали и эксплуатационных затрат при обслуживании. При подаче воздуха в левую полость силового цилиндра /Ц/8, его корпус и шток с закрепленными на нем клиновыми упорами 13, перемещаясь навстречу один другому, сводят пластины 5 механизма зажима до контакта с продольными стержнями 16. Оправки 10 с внутренними электродами 11 с помощью введенных между ними клиновых упоров 13 фиксируют стержни 16 в проектном положении, устанавливают поперечные хомуты 17 и осуществляют сварку. При подаче воздуха в правую полость Ц 8 его ступенчатый шток, перемещаясь влево вместе с клиновыми упорами 13, выводит их из взаимодействия с оправками 10. После упора штока во втулку 14 начинает перемещаться по направляющим 9 корпус Ц 8. Шарнирно установленные на корпусе Ц 8 рычаги 7 разводят подвижные пластины 5. В результате продольные стержни 16 каркаса освобождаются от зажатия. Устройство позволяет применить для изготовления каркасов предварительно сваренные продольные стержни. При этом не требуется переналадка при изменении диаметров продольных стержней. 6 ил.

V

с I

31488

ны 5 механизма зажима до контакта с продольным11 стержнями 16. Оправки 10 с внутренними электрод:1,ами 1 1 с помощью введенных ме /кду ними клиновых упоров 13 фиксируют стержни 16 в проектном положении, устанавливают поперечные хомуты 17 и осуществляют сварку. При подаче воздуха в правую полость Д 8.его ступенчатый шток,пере- Q мещаясь влево вместе с клиновыми упорами 13, выводит их из взаимодействия с оправками 10. После упора штоИзобретение относится к области сварки и может быть использовано при разработке оборудования для конт- тактной точечной сварки пространственных арматурных каркасов прямоугольного сечения с поперечными элементами в виде хомутов, преимущественно колон, балок, свай.-

Дель изобретения - снижение расхода арматурной стали и эксплуатационных затрат при обслуживании.

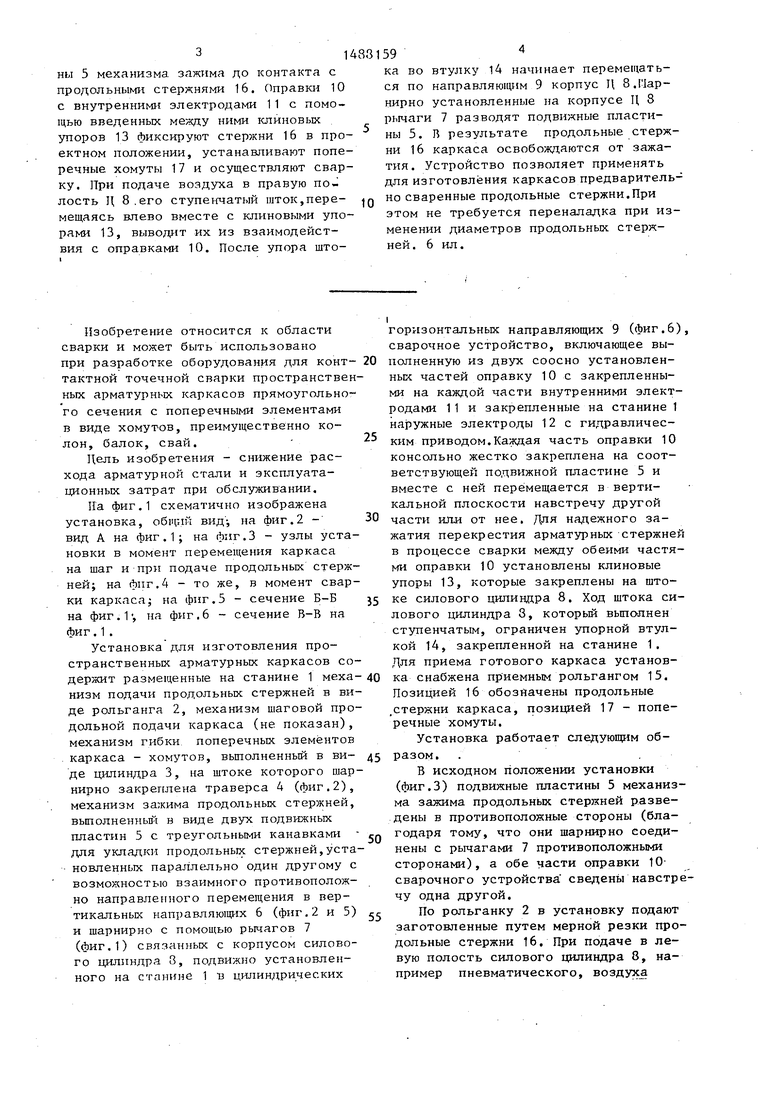

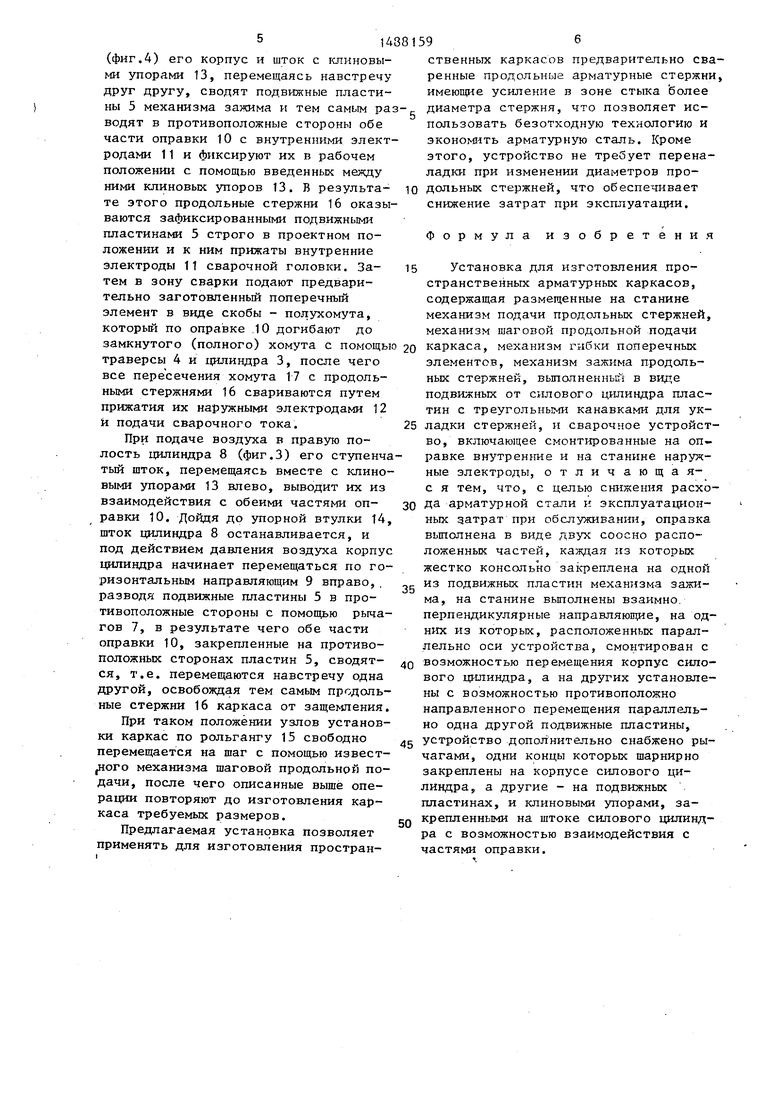

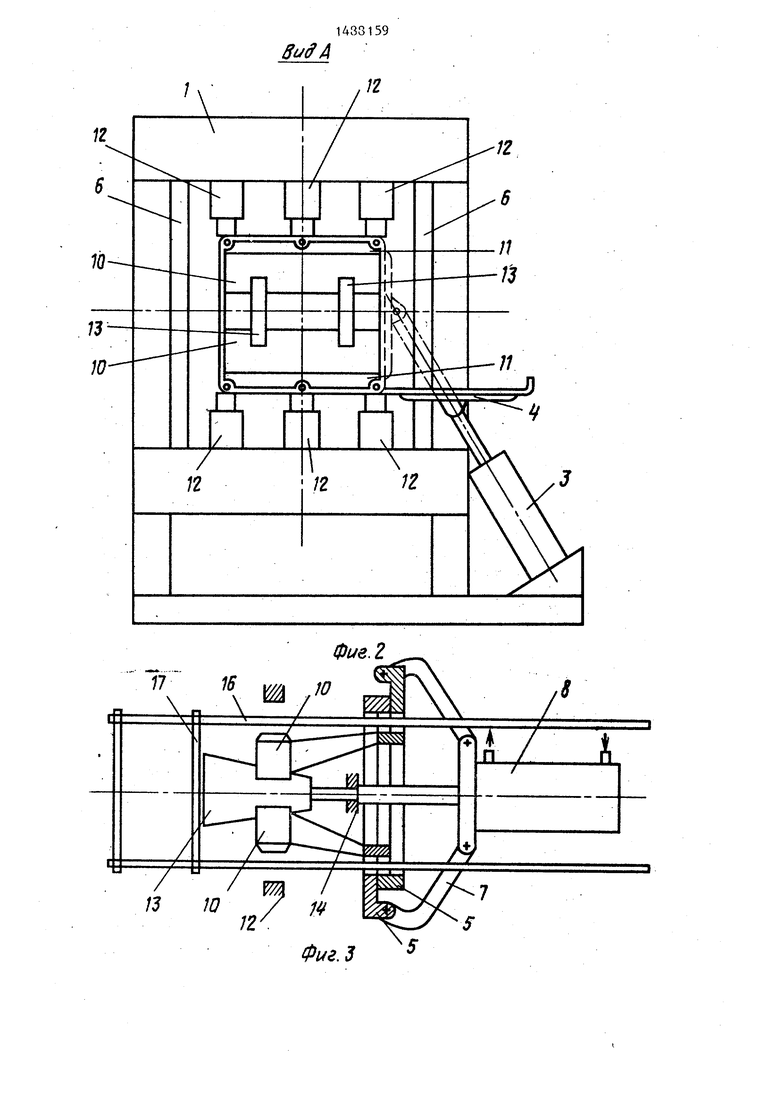

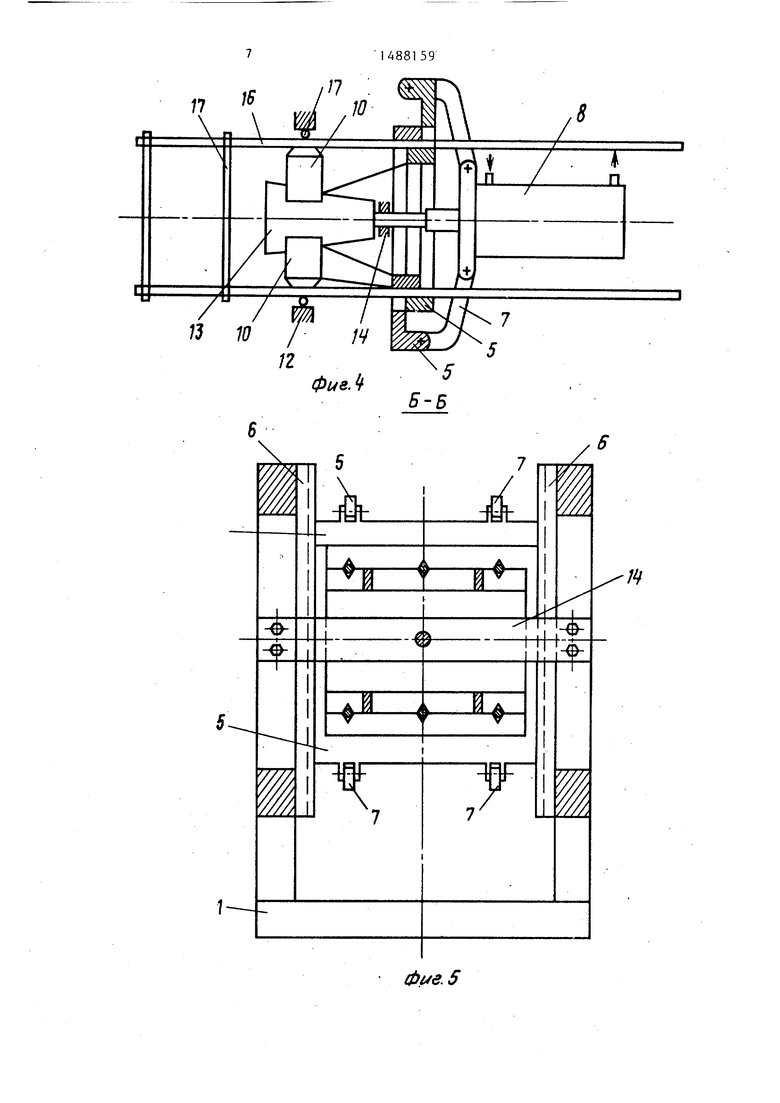

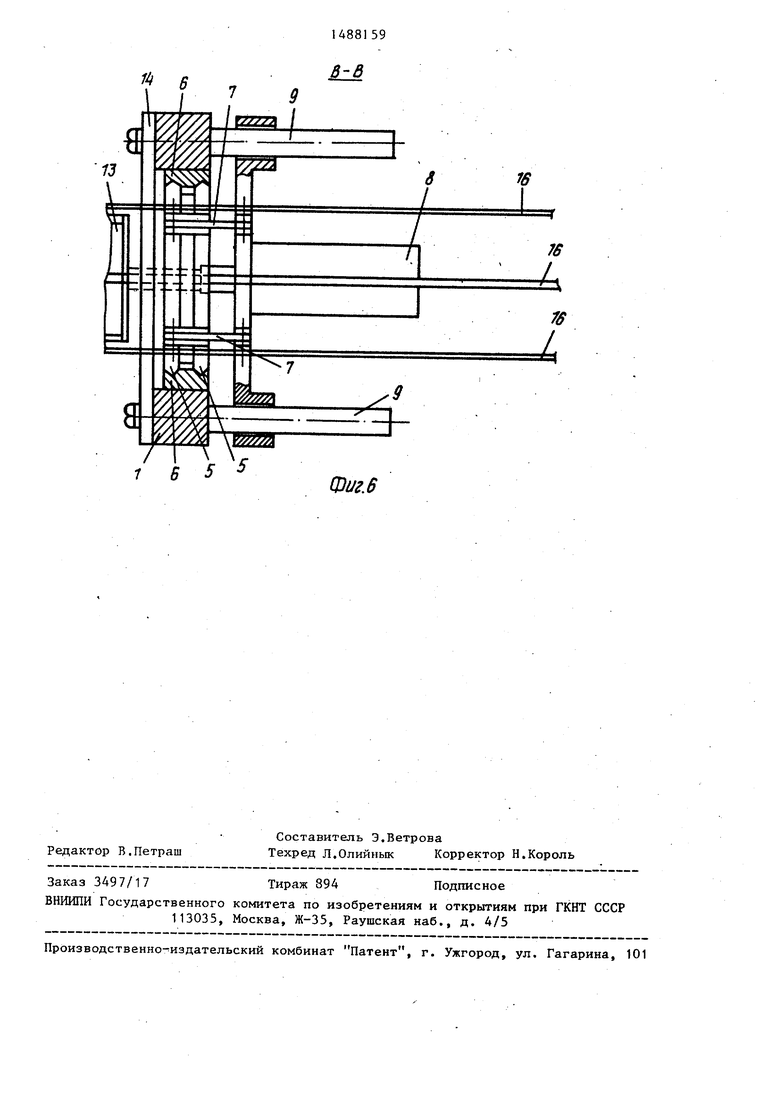

Па фиг.1 схематично изображена установка, общий вид-, на фиг.2 - вид А на фиг.1; на фиг.З - узлы установки в момент перемещения каркаса на шаг и при подаче продольных стержней; на фпг.4 - то же, в момент сварки каркаса; на фиг.З - сечение Б-Б на фиг.1, на фиг.6 - сечение В-В на фиг. 1 .

Установка для изготовления пространственных арматурных каркасов содержит размещенные на станине 1 меха- низм подачи продольных: стержней в виде рольганга 2, механизм шаговой продольной подачи каркаса (не показан), механизм гибки поперечных элементов каркаса - хомутов, выполненньш в ви де цилиндра 3, на штоке которого шар- нирно закреплена траверса 4 (фиг.2), механизм зажима продольных стержней, выполненньш в виде двух подвижных пластин 5 с треугольными канавками - для укладки продольных стержней,уста- - новленных параллельно один другому с возможностью взаимного противоположно направленного перемещения в вертикальных направляющих 6 (фиг,2 и 5) и шарнирно с помощью рычагов 7 (фиг.1) связанных с корпусом силового цилиндра 8, подвижно установленного на станине 1 тз цилиндрических

59

ка во втулку 14 начинает перемещаться по направляющим 9 корпус Д В.Пар- нирно установленные ija корпусе Д 8 рычаги 7 разводят подвижные пластины 5. В результате продольные стержни 16 каркаса освобождаются от зажатия. Устройство позволяет применять для изготовления каркасов предварительно сваренные продольные стержни.При этом не требуется переналалка при изменении диаметров продольных стержней. 6 ил.

горизонтальных направляющих 9 (фиг.6) сварочное устройство, включающее выполненную из двух соосно установленных частей оправку 10 с закрепленными на каждой части внутренними электродами 11 и закрепленные на станине 1 наружные электроды 12 с гидравлическим приводом. Каждая часть оправки 10 консольно жестко закреплена на соответствующей подвижной пластине 5 и вместе с ней перемещается в вертикальной плоскости навстречу другой части илл от нее. Для надежного зажатия перекрестия арматурных стержней в процессе сварки между обеими частями оправки 10 установлены клиновые упоры 13, которые закреплены на штоке силового цилиндра 8. Ход штока силового цилиндра 8, который выполнен ступенчатым, ограничен упорной втулкой 14, закрепленной на станине 1. Для приема готового каркаса установка снабжена приемным рольгангом 15. Позицией 16 обозйачены продольные .стержни каркаса, позицией 17 - поперечные хомуты.

Установка работает следующим образом.

В исходном положении установки (фиг.З) подвижные пластины 5 механизма зажима продольных стержней разведены в противоположные стороны (благодаря тому, что они шарнирно соединены с рычагами 7 противоположными сторонами), а обе части оправки 10- сварочного устройства сведены навстречу одна другой.

По рольганку 2 в установку подают заготовленные путем мерной резки продольные стержни 16, При подаче в левую полость силового цилиндра 8, например пневматического, воздуха

(фиг.4) его корпус и шток с клиновыми упорами 13, перемещаясь навстречу друг другу, сводят подвижные пластины 5 механизма зажима и тем самым разводят в противоположные стороны обе части оправки 10 с внутренними электродами 11 и фиксируют их в рабочем положении с помоп1ью введенных между ними клиновых упоров 13. В результате этого продольные стержни 16 оказываются зафиксированными подвижными пластинами 5 строго в проектном положении и к ним прижаты внутренние электроды 11 сварочной головки. Затем в зону сварки подают предварительно заготовленный поперечный элемент в виде скобы - полухомута, которьй по опра1зке .10 догибают до

35

замкнутого (полного) хомута с помощью 20 каркаса, механизм гнбки поперечных траверсы 4 и 1щлиндра 3, после чего все пересечения хомута 17 с продольными стержнями 16 свариваются путем прижатия их наружными электродами 12 h подачи сварочного тока.

При подаче воздуха в правую полость цилиндра 8 (фиг.З) его ступенчатый шток, перемещаясь вместе с клиновыми упорами 13 влево, выводит их из взаимодействия с обеими частями оправки 10. Дойдя до упорной втулки 14, шток цилиндра 8 останавливается, и под действием давления воздуха корпус цилиндра начинает перемещаться по горизонтальным направляющим 9 вправо, разводя подвижные пластины 5 в противоположные стороны с помощью рычагов 7, в результате чего обе части оправки 10, закрепленные на противоположных сторонах пластин 5, сводятся, т.е. перемещаются навстречу одна другой, освобождая тем самым продольные стержни 16 каркаса от защемления.

При таком положении узлов установки каркас по рольгангу 15 свободно перемещается на шаг с помощью извест- jHoro механизма шаговой продольной подачи, после чего описанные выше операции повторяют до изготовления каркаса требуемых размеров.

Предлагаемая установка позволяет применять для изготовления пространэлементов, механизм зажима продольных стержней, выполненньй в виде подвижных от силового цилиндра плас тин с треугольными канавками для ук

25 ладки стержней, и сварочное устройс во, включающее смонтированные на оп равке внутренние и на станине наруж ные электроды, отличающа я- с я тем, что, с целью снижения расх

30 да арматурной стали и эксплуатацион ных затрат при обслуживании, оправк выполнена в виде двух соосно расположенных частей, каждая из которых жестко консольно за феплена на одно из подвижных пластин механизма зажи ма, на станине выполнены взаимно, перпендикулярные направляющие, на о них из которых, расположенных парал лельно оси устройства, смонтирован возможностью перемещения корпус сил вого цилиндра, а на других установл ны с возможностью противоположно направленного перемещения параллель но одна другой подвижные пластины,

45 устройство дополнительно снабжено ры чагами, одни концы которых шарнирно закреплены на корпусе силового цилиндра, а другие - на подвижных пластинах, и клиновыми упорами, закрепленными на штоке силового цилинд ра с возможностью взаимодействия с

частями оправки.

40

50

ственных каркасов предварительно сваренные продольные арматурные стержни, имеющие усиление в зоне стыка более диаметра стержня, что позволяет использовать безотходную технологию и экономить арматурную сталь. Кроме этого, устройство не требует переналадки при изменении диаметров про- дольных стержней, что обеспечивает снижение затрат при эксплуатации.

Формула изобретения

Установка для изготовления пространственных арматурных каркасов, содержащая размещенные на станине механизм подачи продольных стержней, механизм шаговой продольной подачи

каркаса, механизм гнбки поперечных

элементов, механизм зажима продольных стержней, выполненньй в виде подвижных от силового цилиндра пластин с треугольными канавками для укладки стержней, и сварочное устройство, включающее смонтированные на оправке внутренние и на станине наружные электроды, отличающа я- с я тем, что, с целью снижения расхода арматурной стали и эксплуатационных затрат при обслуживании, оправка выполнена в виде двух соосно расположенных частей, каждая из которых жестко консольно за феплена на одной из подвижных пластин механизма зажима, на станине выполнены взаимно, перпендикулярные направляющие, на одних из которых, расположенных параллельно оси устройства, смонтирован с возможностью перемещения корпус силового цилиндра, а на других установлены с возможностью противоположно направленного перемещения параллельно одна другой подвижные пластины,

устройство дополнительно снабжено рычагами, одни концы которых шарнирно закреплены на корпусе силового цилиндра, а другие - на подвижных пластинах, и клиновыми упорами, закрепленными на штоке силового цилиндра с возможностью взаимодействия с

частями оправки.

Фие.2

17

16

Фие.З

п

16

/2

0ifS.

J.

fL

Б-Б

L

Ж

4-

i

/

ф143.5

ll

(Duz.B

16

| Устройство для контактной точечной сварки пространственных каркасов | 1974 |

|

SU493313A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 0 |

|

SU321330A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-23—Публикация

1987-02-20—Подача