1

Изобретение относится к обработке металлов давлением, а точнее, к получению гидроэкструдированных изделий.

Известен способ изготовления гидроэкструдированнык изделий путем получения заготовки и последующего выдавливания ее давлением сжатой жидкости из контейнера через две последовательно размещенные матрицы с обеспечением обжима материала заготовки между матрицами .

Однако производительность этого способа при производстве кратномерных штучных заготовок мала.

Цель изобретения - повышение производительности процесса при уменьшении длины изготавливаемых изделий Для достижения этой цели заготовку получают из длинномерного прутка на котором через шаг, кратный длине, единичного изделия, выполняют утонения.

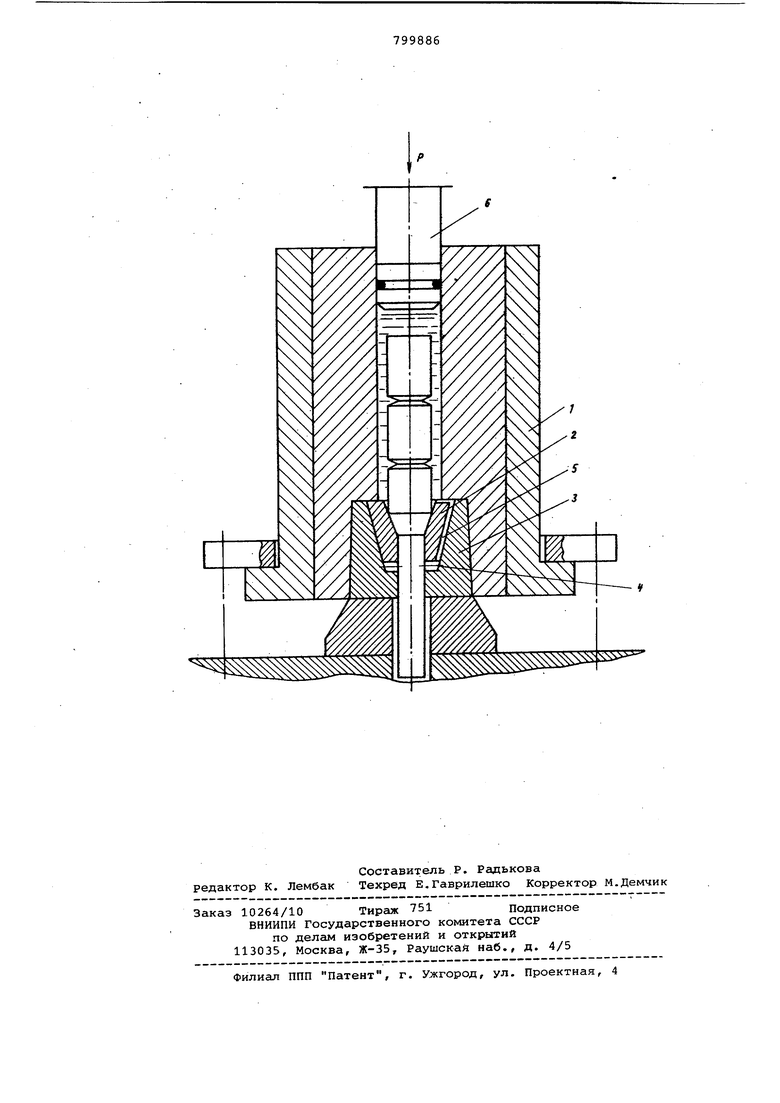

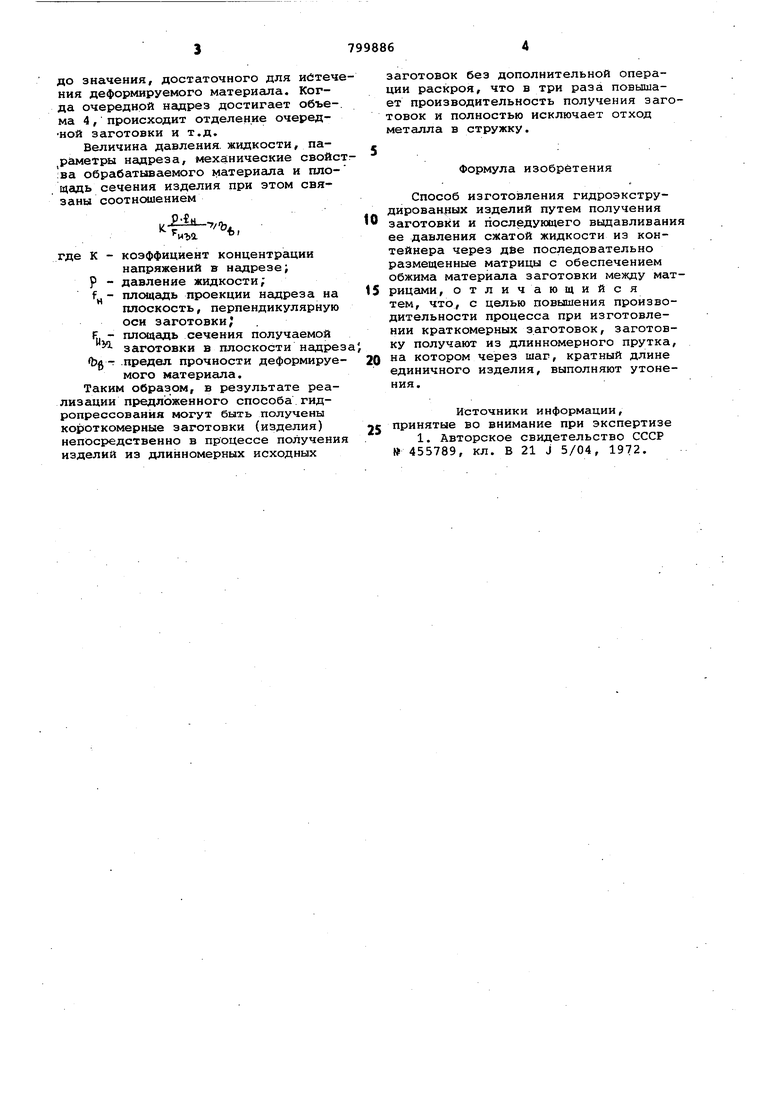

На чертеже показан инструмент для реализации предлагаемого способа.

Инструмент содержит контейнер 1, в котором установлена рабочая матрица 2 и калибрующая матрица 3. Рабочая матрица 2 и калибрующая матрица 3 образуют мезвду собой объем 4, соединенный каналом 5 с внутренней полостью контейнера, заполненной жидкостью. Жидкость сжимается посредством пуансона 6.

П р и мер. Для реализации способа исходную заготовку длиной 100 мм и )2f 26 мм из стали Р6МЗ для получения утонений надрезают через каждые

0 10 мм резцом, заточенным под углом ЗО на глубину 3 мм и выдавливают жидкостью при давлении 16000 атм через матрицу с круглым отверстием 0 20 мм. В тот момент, когда надре5занное деформированное сечение достигает объема 4, заполненного жидкостью под давлением 16000 атм, надрез заполняется жидкостью высокого давления, нагружакяцей экструдируемую

0 заготовку по поверхности нгщреза растягивадсяцими напряжениями, превышакяцими сопротивление материала отрыву. При этом гидропрессованная заготовка разрушается в плоскости над5реза и зависает в калибрующей матрице 3. Оставшаяся в рабочей матрице часть гидропрессуемой заготовки продвигается вперед, перекрывая отверстие Ё калибрующей матрице 3. Давле0ние в контейнере вновь поднимается до значения, достаточного для истеч ния деформируемого материгша. Когда очередной надрез достигает объема 4, происходит отделение очередной заготовки и т.д. Величина давления, жидкости, пар гметры надреза, механические свойс :ва обрабатьшаемого материала и площадь сечения изделия при этом связаны COOT ношением где К - коэффициент концентрации напряжений в надрезе; Р - давление жидкости; площадь проекции надреза на плоскость, перпендикулярную оси заготовки; fj. - площсщь сечения получаемой заготовки в плоскости надре bg -г .предел, прочности деформируе мого материала. Таким образом, в результате реализации предложенного способа гидропрессованйя могут быть получены короткомерные заготовки (изделия) непосрюдственно в процессе получени изделий из длинномерных исходных заготовок без дополнительной операции раскроя, что в три раза повышает производительность получения заготовок и полностью исключает отход металла в стружку. Формула изобретения Способ изготовления гидроэкструдирован|1ых изделий путем получения заготовки и последующего выдавливания ее давления сжатой жидкости из контейнера через дйе последовательно размещенные матрицы с обеспечением обжима материала заготовки между матрицами, отличающийся тем, что, с целью повышения производительности процесса при изготовлении краткомерных заготовок, заготовку получают из длинномерного прутка, на котором через шаг, кратный длине единичного изделия, выполняют утонения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 455789, кл. В 21 J 5/04, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроэкструдированных изделий | 1977 |

|

SU640775A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ТИПА "СТАКАН" | 1992 |

|

RU2025190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРА | 1995 |

|

RU2105670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446909C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| Способ штамповки выдавливанием изделий с ребрами жесткости | 1989 |

|

SU1696079A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК СНАРЯДНЫХ КОРПУСОВ | 2000 |

|

RU2179491C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

Авторы

Даты

1981-01-30—Публикация

1978-06-19—Подача