1

Изобретение относится к пайке, в частности к устройствам для выравнивания зоны пайки.

Известно устройство для контроля момента расплавления припоя, содержащее основание из диэлектрического материала, закрепленные на нем токопроводы, закорачивающие токопроводы, припой и крышку. При нагреве окружающей среды, паяемых деталей и контрольного устройства до температур плавления припоя электрическая цепь разрывается и подается сигнал на вторичный прибор 1,

К недостаткам такого устройства относится одноразовость его использования и отсутствие приспособления для сбора расплавленного припоя, а также устройства (приставки) для выравнивания зоны пайки для разных паяемых масс, в частности изделий электронной техники.

По основному авт. св. 561637 известен датчик контроля момента расплавления припоя, содержащий основание, которое выпслнено в виде керамической лодочки с тремя продольными пазами - центральным, служадим для сСора расплавленного припоя, и боковыми, в которые уложены токопровсды.

и с центрирующими выемками, в кото1ялх одним концом закреплены токопроводы

2 .

к нёдсстаткам этого устройства относится отсутствие дополнительного устройства (приставки) для выравнивания температуры в зоне пайки изделий, с различной массой.

Цель изобретения - создание устройства (например, приставки), которое могло бы выравнивать температурную зону при пайке изделий электронной техники с различной массой.

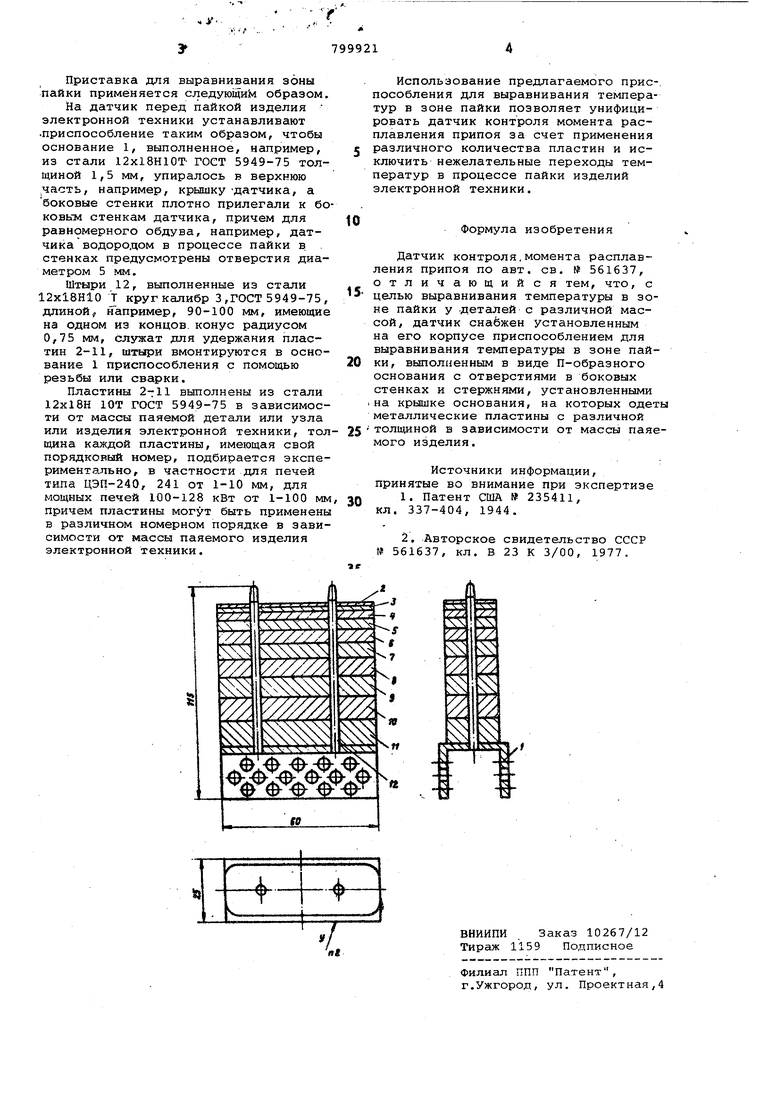

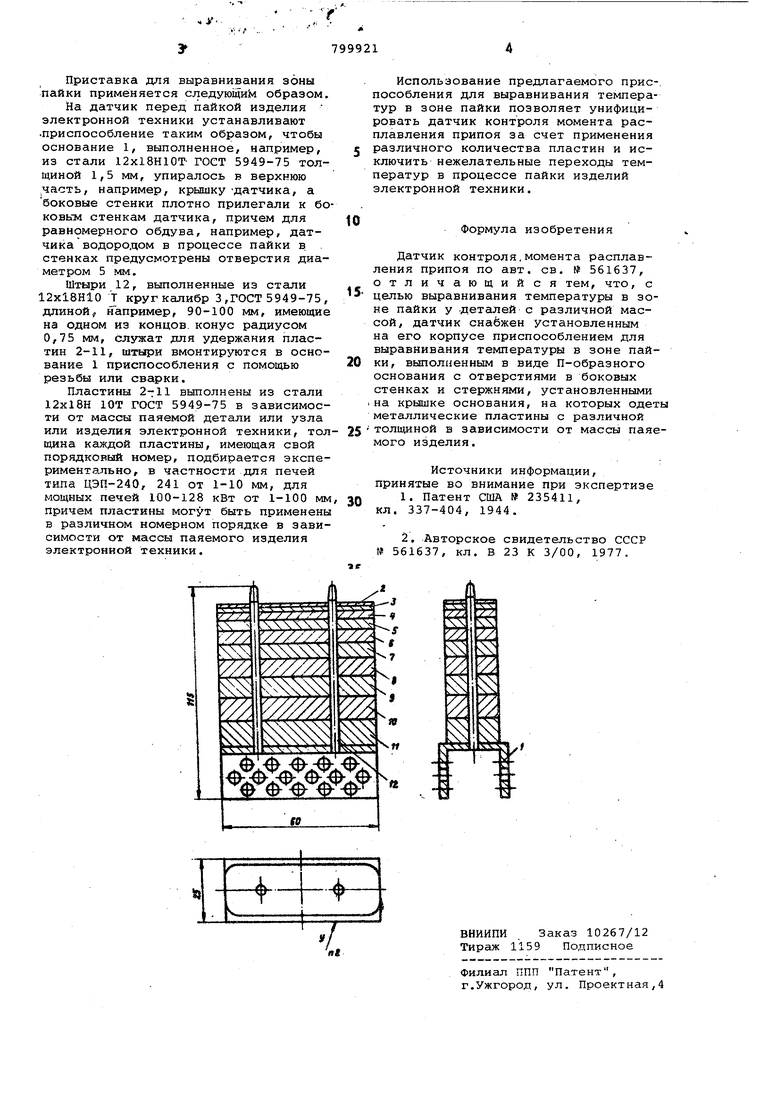

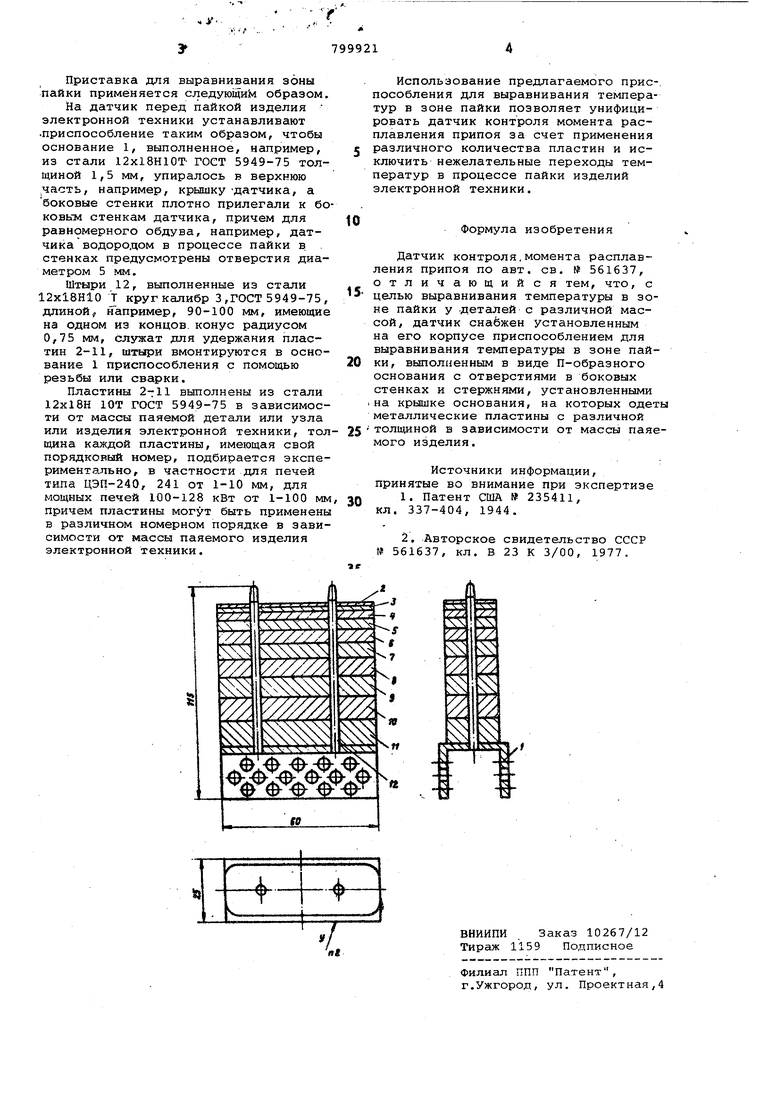

Поставленная цель достигается тем, что датчик снабжен установленным на его корпусе приспособлением для выравнивания температуры в зоне пайки, выполненным в виде П-образного основания с отверстиями в боковых стенках и стержнями, установленными на крышке основания, на которые одевают металлические пластины с различной толщиной в зависимости от массы паяемого изделия.

На чертеже изображено приспособление для выравнивания температуры в зоне пайки.

Устройство содержит основание 1,

пластины 2-11, штыри 12. Приставка для выравнивания зоны пайки применяется следующий образом На датчик перед пайкой изделия электронной техники устанавливают приспособление таким образом, чтобы основание 1, выполненное, например, из стали 12х18Н10Т ГОСТ 5949-75 толщиной 1,5 мм, упиралось в верхнюю часть, например, крышку -датчика, а боковые стенки плотно прилегали к бо ковкм стенкам датчика, причем для равномерного обдува, например, датчика водородом в процессе пайки в стенках предусмотрены отверстия диаметром 5 мм. Штыри 12, выполненные из стали 12х18Н10 Т круг калибр 3,ГОСТ 5949-75, длиной, например, 90-100 мм, имеющие на одном из концов, конус радиусом 0,75 мм, служат для удержания пластин 2-11, штыри вмонтируются в основание 1 приспособления с помощью резьбы или сварки. Пластины 2-11 выполнены из стали 12х18Н ЮТ ГОСТ 5949-75 в зависимости от массы паяемой детали или узла или изделия электронной техники, тол щина каждой пластины, имеющая свой порядковый номер, подбирается экспе риментально, в частности для печей типа ЦЭП-240|, 241 от 1-10 мм, для мощных печей 100-128 кВт от 1-100 мм причем пластины могут быть применены в различном номерном порядке в зави симости от массы паяемого изделия электронной техники. Использование предлагаемого прис-. пособления для выравнивания температур в зоне пайки позволяет унифицировать датчик контроля момента расплавления припоя за счет применения различного количества пластин и исключить нежелательные переходы температур в процессе пайки изделий электронной техники. Формула изобретения Датчик контроля.момента расплавления припоя по авт. св. № 561637, отличающий ся тем, что, с целью выравнивания температуры в зоне пайки у .деталей с различной массой, датчик снаёжен установленным на его корпусе приспособлением для выравнивания температуры в зоне пайки, выполненным в виде П-образного основания с отверстиями в боковых стенках и стержнями, установленными на крышке основания, на которых одеты металлические пластины с различной толщиной в зависимости от массы паяемого изделия. Источники информации, принятые во внимание при экспертизе 1.Патент США 235411, кл. 337-404, 1944. 2.Авторское свидетельство СССР W 561637, кл. В 23 К 3/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕССВИНЦОВЫЙ ПРИПОЙ | 2007 |

|

RU2367551C2 |

| Приспособление для фиксации деталей под пайку | 1984 |

|

SU1143542A1 |

| ПАЯЛЬНОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ С ИСПОЛЬЗОВАНИЕМ АДГЕЗИВА ДЛЯ ВРЕМЕННОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2018 |

|

RU2743182C1 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| Способ автоматического управления процессом пайки | 1988 |

|

SU1611621A1 |

| ФЛЮС ДЛЯ ПАЙКИ ТВЕРДОСПЛАВНОГО ПРИПОЯ НА ПОВЕРХНОСТЬ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2004 |

|

RU2262430C1 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1999 |

|

RU2171520C2 |

| Способ пайки | 1980 |

|

SU910378A1 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285593C1 |

| Способ печной пайки в вакууме под давлением | 1990 |

|

SU1821302A1 |

Авторы

Даты

1981-01-30—Публикация

1978-11-30—Подача