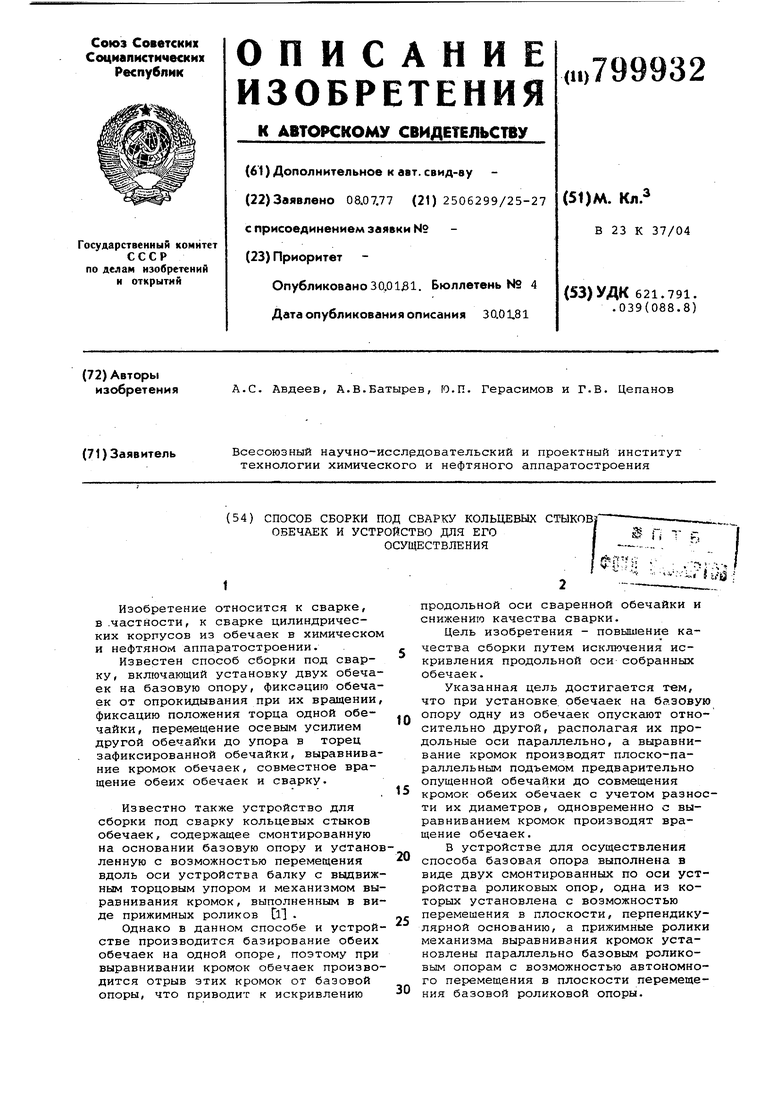

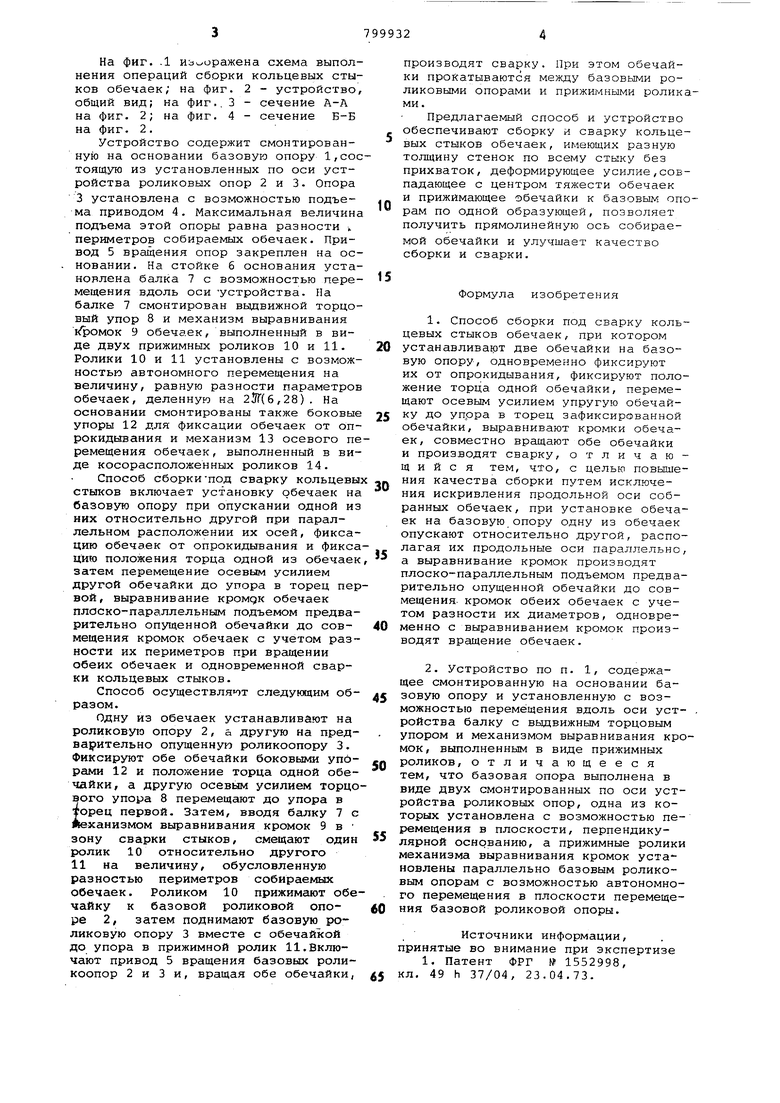

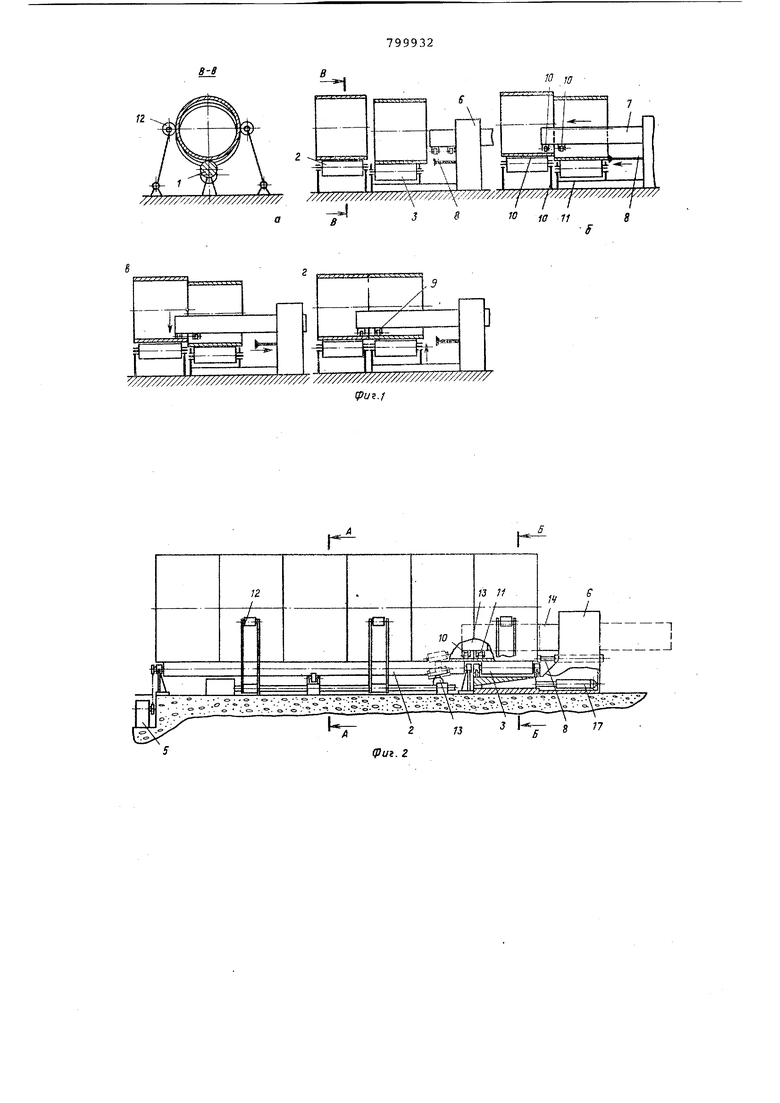

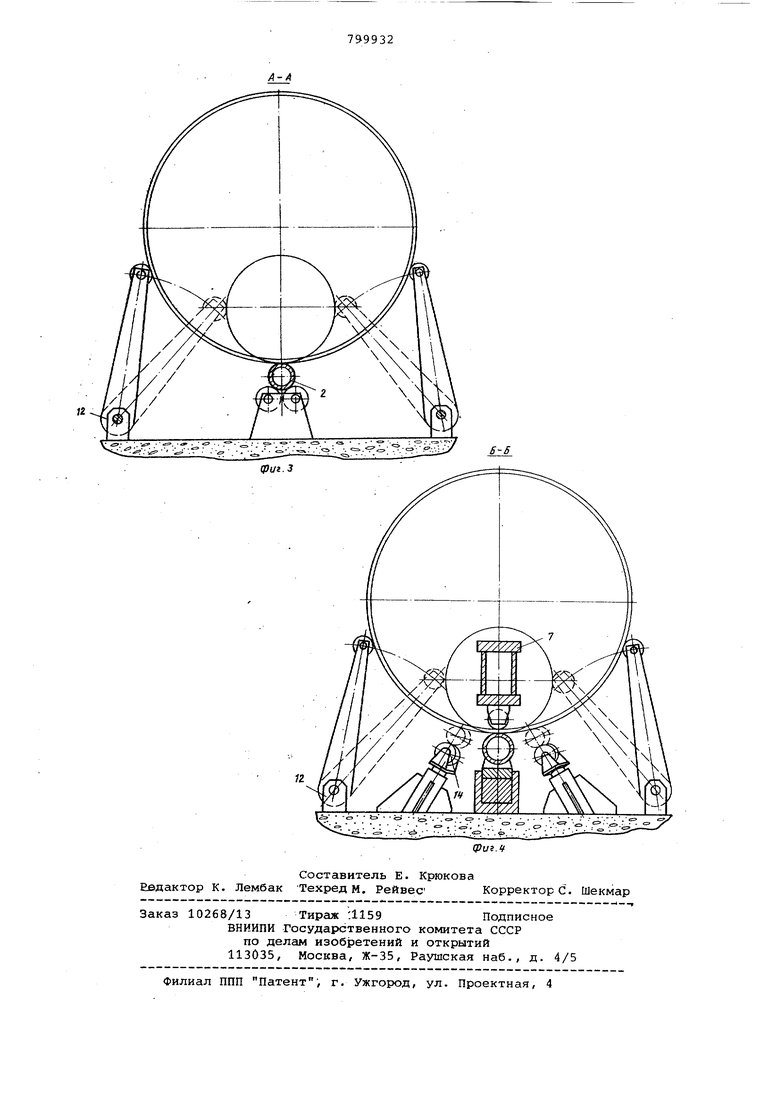

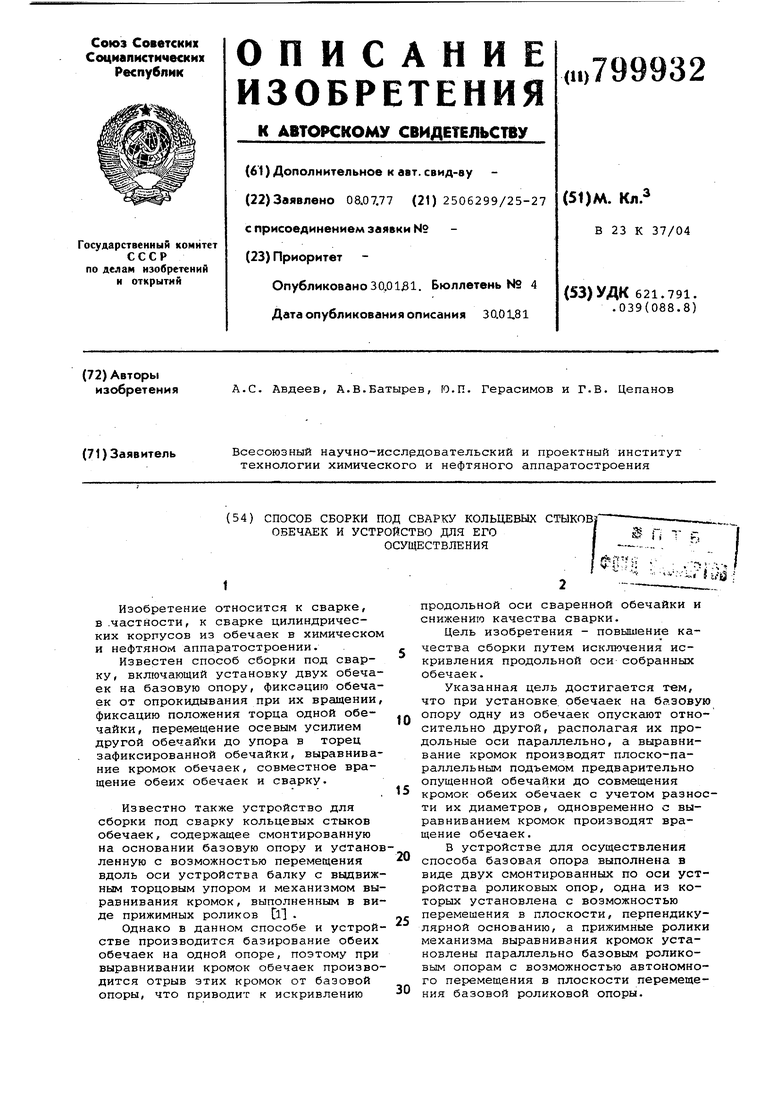

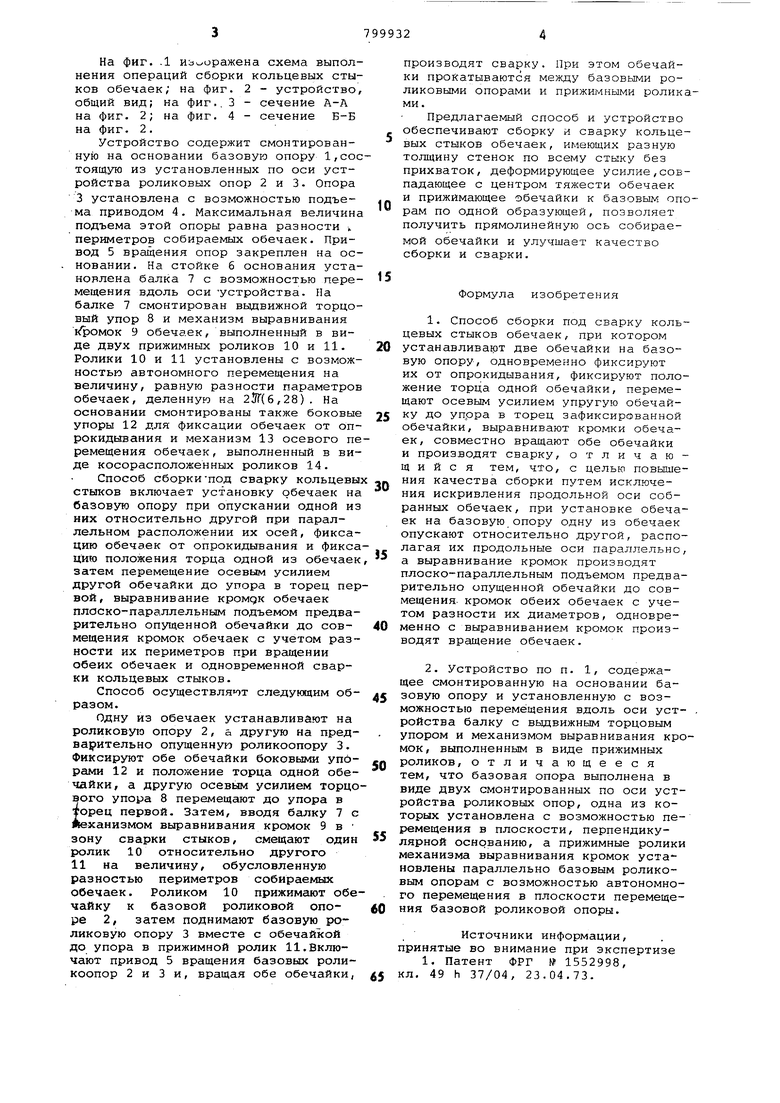

На фиг. .1 иь оражена схема выполнения операций сборки кольцевых стыков обечаек; на фиг. 2 - устройство, общий вид; на фиг.. 3 - сечение А-Л на фиг, 2; на фиг. 4 - сечение Б-Б на фиг. 2.

Устройство содержит смонтированную на основании базовую опору 1,состоящую из установленных по оси устройства роликовых опор 2 и 3. Опора 3 установлена с возможностью подъема приводом 4. Максимальная величина подъема этой опоры равна разности v периметров собираемых обечаек. Привод 5 вращения опор закреплен на основании. На стойке б основания установлена балка 7 с возможностью перемещения вдоль оси устройства. На балке 7 смонтирован вьадвижной торцовый упор 8 и механизм выравнивания 1ФОМОК 9 обечаек, выполненный в виде двух прижимных роликов 10 и 11. Ролики 10 и 11 установлены с возможностью автономного перемещения на величину, равную разности параметров обечаек, деленную на 23Г(6,28). На основании смонтированы также боковые упоры 12 для фиксации обечаек от опрокидывания и механизм 13 осевого перемещения обечаек, выполненный в виде косорасположенных роликов 14.

Способ сборкиПОД сварку кольцевы стыков включает установку обечаек на базовую опору при опускании одной из них относительно другой при параллельном расположении их осей, фиксацию обечаек от опрокидывания и фиксацию положения торца одной из обечаек затем перемещение осевым усилием Другой обечайки до упора в торец первой, выравнивание кромдк обечаек плоско-параллельным подъемом предварительно опущенной обечайки до совмещения кромок обечаек с учетом разности их периметров при вращении обеих обечаек и одновременной сварки кольцевых стыков.

Способ осуществляют следующим образом.

Одну из обечаек устанавливают на роликовую опору 2, а другую на предварительно опущенную роликоопору 3. Фиксируют обе обечайки боковыми упорами 12 и положение торца одной обечайки, а другую осев1лм усилием торцового упора 8 перемещают до упора в торец первой. Затем, вводя балку 7 с жеханизмом выравнивания кромок 9 в зону сварки стыков, смещают один ролик 10 относительно другого 11 на величину, обусловленную разностью периметров собираемых обечаек. Роликом 10 прижимают обечайку к базовой роликовой опоре 2, затем поднимают базовую роликовую опору 3 вместе с обечайкой до упора в прижимной ролик 11.Включают привод 5 вращения базовых роликоопор 2 и 3 и, вращая обе обечайки,

производят сварку. При этом обечайки прокатываются между базовыми роликовыми опорами и прижимными роликами.

Предлагаемый способ и устройство обеспечивают сборку и сварку кольцевых стыков обечаек, имеющих разную толщину стенок по всему стыку без прихваток, деформирующее усилие,совпадающее с центром тяжести обечаек и прижимающее эбечайки к базовым опорам по одной образующей, позволяет получить прямолинейную ось собираемой обечайки и улучшает качество сборки и сварки.

Формула изобретения

1.Способ сборки под сварку кольцевых стыков обечаек, при котором устанавливаЕот две обечайки на базовую опору, одновременно фиксируют

их от опрокидывания, фиксируют положение торца одной обечайки, перемещают осевым усилием упругую обечайку до упрра в торец зафиксированной обечайки, выравнивают кромки обечаек, совместно вращают обе обечайки и производят сварку, отличающийся тем, что, с целью повышения качества сборки путем исключения искривления продольной оси собранных обечаек, при установке обечаек на базовую опору одну из обечаек опускают относительно другой, располагая их продольные оси параллельно а выравнивание кромок производят плоско-параллельным подъемом предварительно опущенной обечайки до совмещения, кромок обеих обечаек с учетом разности их диаметров, одновременно с выравниванием кромок производят вращение обечаек.

2.Устройство по п. 1, содержащее смонтированную на основании базовую опору и установленную с возможностью перемещения вдоль оси устройства балку с выдвижным торцовым упором и механизмом выравнивания кромок, выполненным в виде прижимных роликов, отличающееся тем, что базовая опора выполнена в виде двух смонтированных по оси устройства роликовых опор, одна из которых установлена с возможностью перемещения в плоскости, перпендикулярной основанию, а прижимные ролики механизма выравнивания кромок установлены параллельно базовым роликовым опорам с возможностью автономного перемещения в плоскости перемещения базовой роликовой опоры.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ 1552998, кл. 49 h 37/04, 23.04.73.

В-8

Ч

fZ )/77///У/// 7 777// /2 // о / /7////777Z 777777/ 7 7Z //////Y// iHJ 10 118

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку кольцевых стыков | 1980 |

|

SU897451A1 |

| Устройство для выравнивания торцовых кромок собираемых обечаек | 1987 |

|

SU1581544A1 |

| Стенд для сборки и вращения в процессе сварки кольцевых стыков обечаек | 1977 |

|

SU732109A1 |

| Устройство для сборки под сварку кольцевых стыков цилиндрических обечаек | 1985 |

|

SU1323310A1 |

| Роликовый стенд для сборки под сварку обечаек цилиндрического корпуса друг с другом и обечайки цилиндрического корпуса с днищем | 2015 |

|

RU2609600C1 |

| Установка для сборки и автоматической сварки продольных швов обечаек | 1981 |

|

SU965685A1 |

| Устройство для стыковки кольцевых кро-MOK цилиНдРичЕСКиХ издЕлий | 1979 |

|

SU804315A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ БАНДАЖЕЙ С ОБЕЧАЙКАМИ | 2021 |

|

RU2755229C1 |

| Устройство для сборки под сварку обечаек | 1989 |

|

SU1729723A1 |

| Установка для сборки и сварки продольных швов тонкостенных обечаек | 1980 |

|

SU1011355A1 |

W/// ///////////////////////////// /////////////////////////у//////////

./

Авторы

Даты

1981-01-30—Публикация

1977-07-08—Подача