(54) УСТРОЙСТВО ДЛЯ СТЫКОВКИ КОЛЬЦЕВЫХ КРОМОК ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

установленных на полке С-образной скобы четырех двуплечих рычагов, на одном из плеч каждого из которых закреплены ролики, взаимодействующиа с основанием, а на другом смонтированы штанги для попарного соединения рычагов. При этом одна из штанг установлена в отверстии балки, а другая закреплена на штоке привода перемещения под :имного башмака, установлена в дугообразном пазу балки и снабжена закрепленными на ней пружинными компенсаторами, связанными с балкой, и клиновым ползуном, взаимодействующим с упорным роликом направляющего паза прижима для кромок изделия.

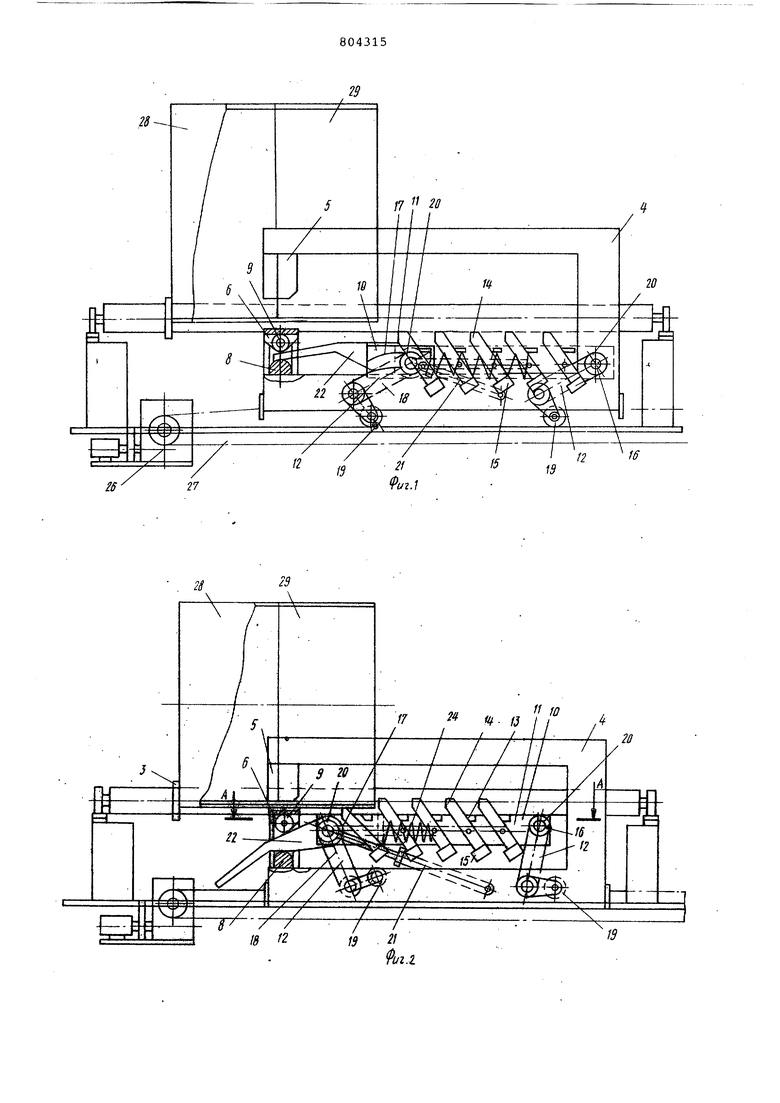

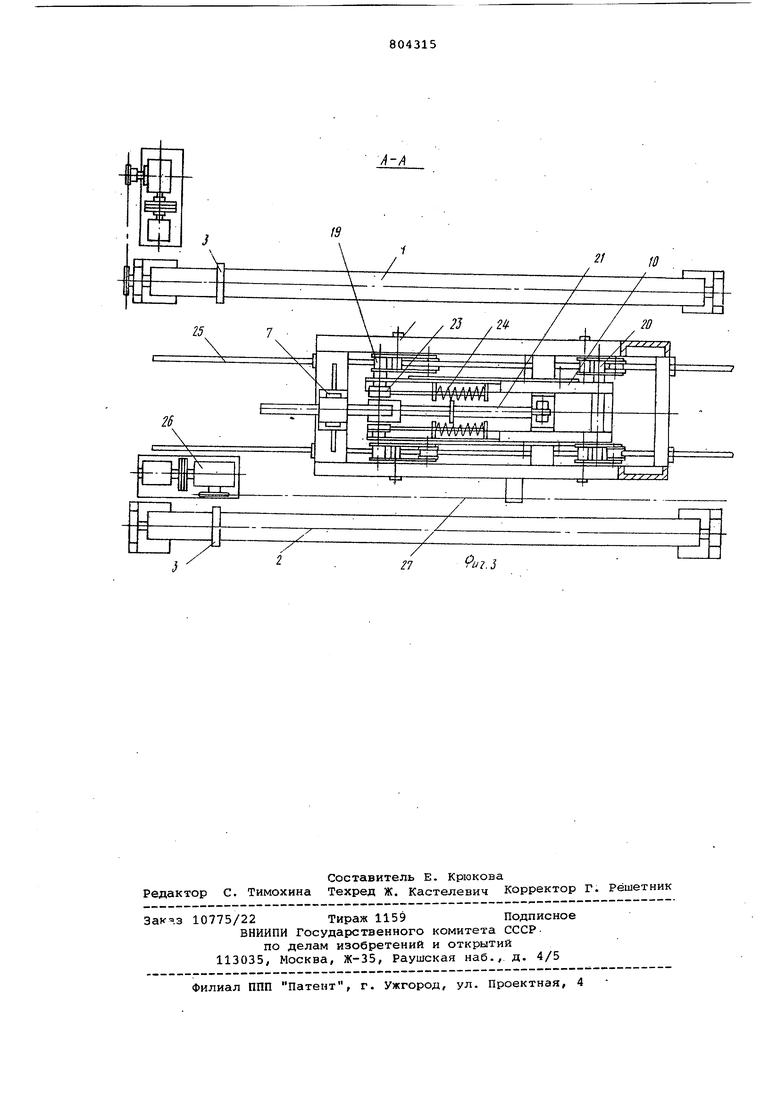

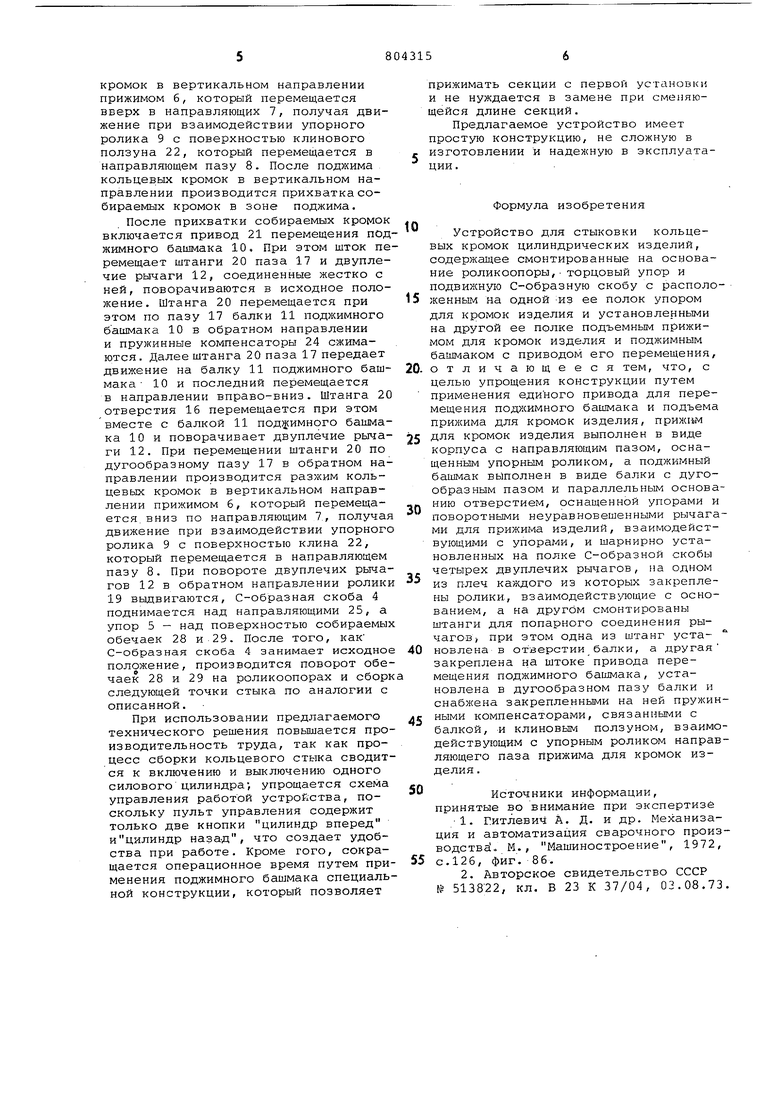

На фиг. 1 схематически изображено устройство для стыковки кольцевых кромок цилиндрических изделий, в исходном положении; на фиг. 2 - то же, в рабочем положении; на фиг. 3 сечение А-А на фиг. 2.

Устройство содержит смонтированные на основании приводную 1 и холостую 2 роликоопоры с торцовьлми- упорами 3 и подвижную вдоль оси устройства с-образную скобу 4.

На одной из.полок скобы (верхней) жестко закреплен упор 5, а на противоположной полке (нижней) смонтирован прижим 6 для кромок изделия.

Прижим б выполнен в виде корпуса, установленного с возможностью перемещения в перпендикулярных основанию направляющих 7. В корпусе прижима выполнен направляющий паз 8 со -стенкой, параллельной основанию, и упорным роликом 9.

На скобе 4 смонтирован также поджимной башмак 10, выполненный в виде балки 11 и четырех двуплечих рычагов 12.

На балке 11 закреплены упоры 13 и поворотные- рычаги 14 для прижима изделий. На одной из плеч каждого из рычагов 14 закреплены противовесы 15

Балка 11 выполнена с отверстием

16,параллельным основанию, и дугообразным пазом 17, радиус которого равен длине плеча 18 рычага«12.

На одном из плеч каждого из рычагов 12 закреплены ролики 19, а на другом смонтированы штанги 20, попарно соединяющие между собой рычаги. Одна из штанг 20 установлена в отверстии- 16 балки 11, а другая закреплена на штоке шарнирно смонтированного на основании привода 21 перемещения поджимного башмака и расположена в дугообразном пазу 17 балки 11,

На штанге, установленной в пазу

17,смонтированы с возможностью поворота клиновый ползун 22 и цапфа 23 пружинных компенсаторов 24, связанных с балкой.

На основании выполнены направляющие 25 для роликов 19 и установлен привод 26 перемещения скобы 4 с роликовой цепью 27.

Изделие обозначено позициями 28 и 29.

Устройство работает следующим образом.

На роликоопоры 1 и 2 устанавливают собираемые цилиндрические изделия 28 и.29 (обечайки) так, чтобы обечайка 28 касалась торцовых упоров 3, а обечайка 29 находилась в непосредственной близости от нее. В исходном положении С-образная скоба 4 поднята над поверхностью обечаек таким образом, чтобы между упором 5 и поверхностью обечаек 29 и 28 был зазор. Поджимной башмак 10 отводится вправо-вниз. Прижим б опускается вни таким образом, чтобы между поверхностью прижима б и поверхностью собираемых обечаек 28 и 29 был зазор.

При включении привода 26 перемещения С-образной .скобы движение от приводной роликовой цепи 27 передается на С-образную скобу 4, которая перемещается к собираемому стыку по направляющим 25 на роликах 19 и останавливается тогда, когда упор 5 находится над собираемым стыком. Затем включается привод 21 перемещения подвижного башмака 10. При этом шток его перемещает штангу 20 в дугообразном пазу балки 11, а двуплечие рычаги 12 соединенные жестко с штангой 20, поворачиваются. Через цапфы 23 пружинных компенсаторов 24 перемещение .передается на балку 11 поджимного башмака 10, который перемещается в нап.равлении влево-вверх. Штанга 20 заднего рычага 12 перемещается при . этом вместе с балкой. 11 поджимного башмака 10 и поворачивает двуплечие рычаги 12. При повороте двуплечих рычагов 12 ролики 19. убираются и С-образная скоба 4 садится на направляющие 25, а упор 5 опирается на поверхность собира.емых обечаек 28 и 29. Рычаги 14, оказавшись при перемещении балки 11 поджимного башмака 10 под поверхностью собираемых обечаек 28 и 29, поворачиваются против часовой стрелки, скользя при -этом по нижней поверхности обечайки 29. Рычаги 14, находящиеся за пределами поверхности обечайки, остаются в поднятом полон ении под действием противовесов 15. Ближайшим к обечайке 29 рычагом 14 производится ее захват и поджим к обечайке 28, которая упирается при этом в торцовый упор 3. После поджатия обечаек 28 и 29 штанга 20 переднего рычага 12 перемещается, по пазу 17, вьтолненному на конце балки 11 поджимного башмака 10,. а пружинные компенсаторы 24 разжимаются, поскольку балка 11 после прижима обечаек остается неподвижной, так как рычагом 14 производится захват и поджим обечаек 28 и 29. При перемещении штанги 20 переднего рычага 12 по пазу 17 производится поджим кольцевых

кромок в вертикальном направлении прижимом 6, который перемещается вверх в направляющих 7, получая движение при взаимодействии упорного ролика 9 с поверхностью клинового ползуна 22, который перемещается в направляющем пазу 8. После поджима кольцевых кромок в вертикальном направлении производится прихватка собираемых кромок в зоне поджима.

После прихватки собираемых кромок включается привод 21 перемещения поджимного башмака 10. При этом шток перемещает штанги 20 паза 17 и двуплечие рычаги 12, соединенные жестко с ней, поворачиваются в исходное положение. Штанга 20 перемещается при этом по пазу 17 балки 11 поджимного башмака 10 в обратном направлении и пружинные компенсаторы 24 сжимаются. Далее штанга 20 паза 17 передает движение на балку 11 поджимного бащмака 10 и последний перемещается в направлении вправо-вниз. Штанга 20 отверстия 16 перемещается при этом вместе с балкой 11 поджимного башмака 10 и поворачивает двуплечие рычаги 12. При перемещении штанги 20 по дугообразному пазу 17 в обратном направлении производится разжим кольцевых кромок в вертикальном направлении прижимом б, который перемещается, вниз по направляющим 1., получая движение при взаимодействии упорного ролика 9 с поверхностью клина 22, который перемещается в направляющем пазу 8. При повороте двуплечих рычагов 12 в обратном направлении ролики 19 выдвигаются, С-образная скоба 4 поднимается над направляющими 25, а упор 5 - над поверхностью собираемых обечаек 28 и 29. После того, как С-образная скоба 4 занимает исходное положение, производится поворот обечаек 28 и 29 на роликоопорах и сборк следующей точки стыка по аналогии с описанной.

При использовании предлагаемого технического решения повьвлается производительность труда, так как процесс сборки кольцевого стыка сводится к включению и выключению одного силового цилиндра; упрощается схема управления работой устройства, поскольку пульт управления содержит только две кнопки цилиндр вперед и цилиндр назад, что создает удобства при работе. Кроме того, сокращается операционное время путем применения поджимного башмака специальной конструкции, который позволяет

прижимать секции с первой установки и не нуждается в замене при сме1шющейся длине секций.

Предлагаемое устройство имеет простую конструкцию, не сложную в изготовлении и наденсную в эксплуатации .

Формула изобретения

0

Устройство для стыковки кольцевых кромок цилиндрических изделий, содержащее смонтированные на основание роликоопоры, торцовый упор и подвижную С-образную скобу с располо5женным на одной -из ее полок упором для кромок изделия и установленными на другой ее полке подъемным прижимом для кромок изделия и поджимным башмаком с приводом его перемещения,

0. отличающееся тем, что, с целью упрощения конструкции путем применения единого привода для перемещения поджимного башмака и подъема прижима для кромок изделия, прих(1М для кромок изделия выполнен в виде

5 корпуса с направляющим пазом, оснащенным упорньам роликом, а поджимный башгдак выполнен в виде балки с дугообразным пазом и параллельным основанию отверстием, оснащенной упорами и

0 поворотньоми неуравновешенными рычагами для прижима изделий, взаимодействующими с упорами, и шарнирно установленных на полке С-образной скобы четырех двуплечих рычагов, на одном

5 из п-леч каждого из которых закреплены ролики, взаимодействующие с основанием, а на другом смонтированы штанги для попарного соединения рычагов, при этом одна из штанг уста0новлена в отверстии балки, а другая закреплена на штоке привода перемещения поджимного башмака, установлена в дугообразном пазу балки и снабжена закрепленными на ней пружинными компенсаторами, связанными с

5 балкой, и клиновым ползуном, взаимодействующим с упорным роликом направляющего паза прижима для кромок изделия .

0

Источники информации, принятые во внимание при экспертизе

1. ГитлевиЧ: А. Д. и др. Механизация и автоматизация сварочного производствс1. М., Машиностроение, 1972,

5 с. 126, фиг. 86.

2. Авторское свидетельство СССР № 5138;22, кл. В 23 К 37/04, 03.08.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондуктор для сварки продольного шва обечайки | 1985 |

|

SU1299758A1 |

| Устройство для сборки под сварку кольцевых стыков | 1980 |

|

SU897451A1 |

| Роликовый стенд для сборки под сварку обечаек цилиндрического корпуса друг с другом и обечайки цилиндрического корпуса с днищем | 2015 |

|

RU2609600C1 |

| Устройство для сборки под сварку кольцевых стыков цилиндрических обечаек | 1985 |

|

SU1323310A1 |

| Стенд для сборки под сварку | 1972 |

|

SU474414A1 |

| Кондуктор для сварки продольного шва обечайки | 1983 |

|

SU1261765A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ БАНДАЖЕЙ С ОБЕЧАЙКАМИ | 2021 |

|

RU2755229C1 |

| Установка для сборки и сварки обечаек | 1974 |

|

SU564132A1 |

| Установка для сварки продольных швов цилиндрических обечаек | 1980 |

|

SU946869A1 |

| Устройство для упаковки стержнеобразных изделий | 1974 |

|

SU524737A1 |

21

Авторы

Даты

1981-02-15—Публикация

1979-02-06—Подача