(54) СТЕНД ДЛЯ СБОРКИ И ВРАЩЕНИЯ В ПРОЦЕССЕ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ОБЕЧАЕК

1

Изобретение относится к сварочной технике и может быть использовано в атомном и нефтехимическом машиностроении, а также котлостроении. В частности, изобретение относится к конструкции стенда для сборки и вращения в процессе сварки кольцевых стыков обечаек.

В настоящее время сборка под сварку цилиндрических емкостей из отдельных обечаек производится на роликовых стендах. На роликовые опоры укладываются обечайки, но совмещение кромок отдельных обечаек с необработанной наружной поверхностью и выравнивание оси изделия производится вручную с помощью наварки на наружную поверхность обечаек по периметру стыка специальных кронштейнов с винтовыми парами и последующей их затяжкой. Контроль качества сборки производится с помощью линейки или струны, натянутой параллельно образующей одной из обечаек 1.

Процесс такой сборки очень трудоемок, а при больщих диаметрах изделий небезопасен, так как сборщикам приходится работать на большой высоте.

Поэтому вопрос механизации сборки цилиндрических емкостей под сварку с последующим контролем качества сборки до прихватки изделий весьма актуален.

Известен целый ряд устройств, предназначенных для сборки под сварку кольцевых щвов цилиндрических изделий. Например, 5 известен станок для сборки обечаек, выполненный в виде самоходной тележки, на которой установлены приводное устройство для перемещения одного стыкуемого изделия к другому. В состав устройства входят центраторы, выполненные подвижными в осевом

10 направлении по отнощению друг к другу. С целью калибровки изделия в зоне стыка в цепь привода каждого центратора введена муфта предельного момента, обеспечивающая передачу на бащмаки центраторов заданного усилия 2. Но такой станок обес 5печивает правильность стыковки только за счет калибровки изделия в месте стыка, а калибровка толстостенных обечаек невозможна, и, кроме того, станок не обеспечивает соосности обечаек, т. е. при необработанных

20 наружных поверхностях обечаек возможен излом оси изделия.

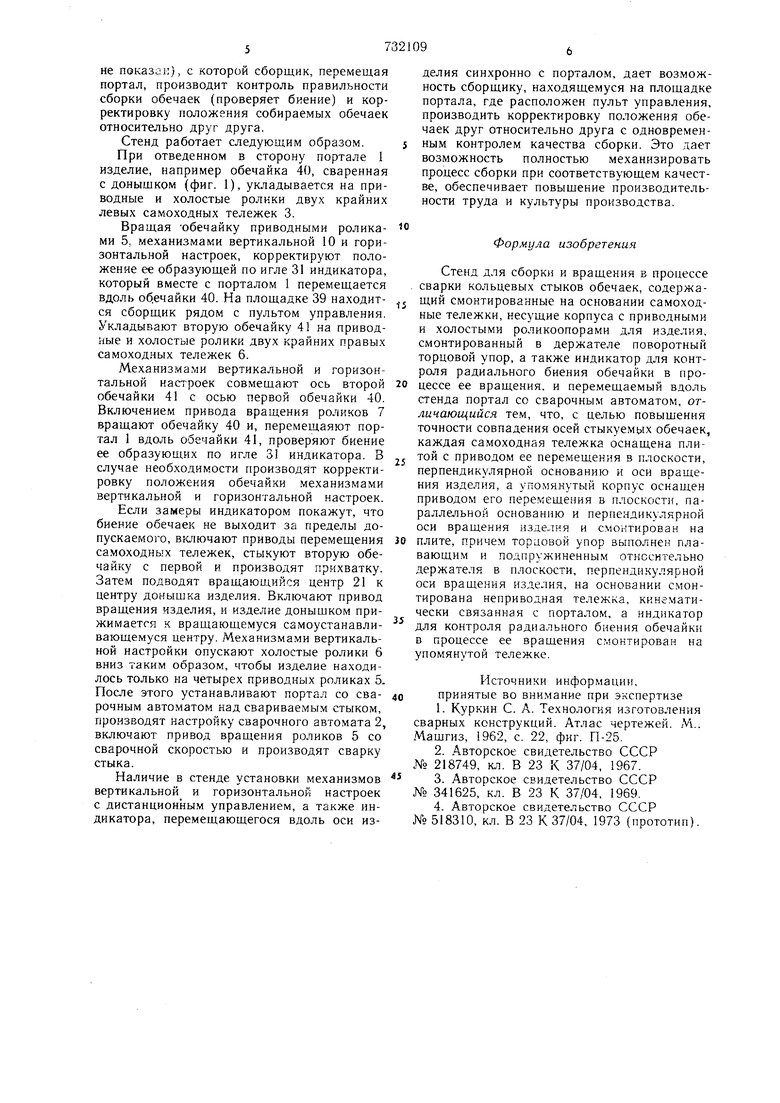

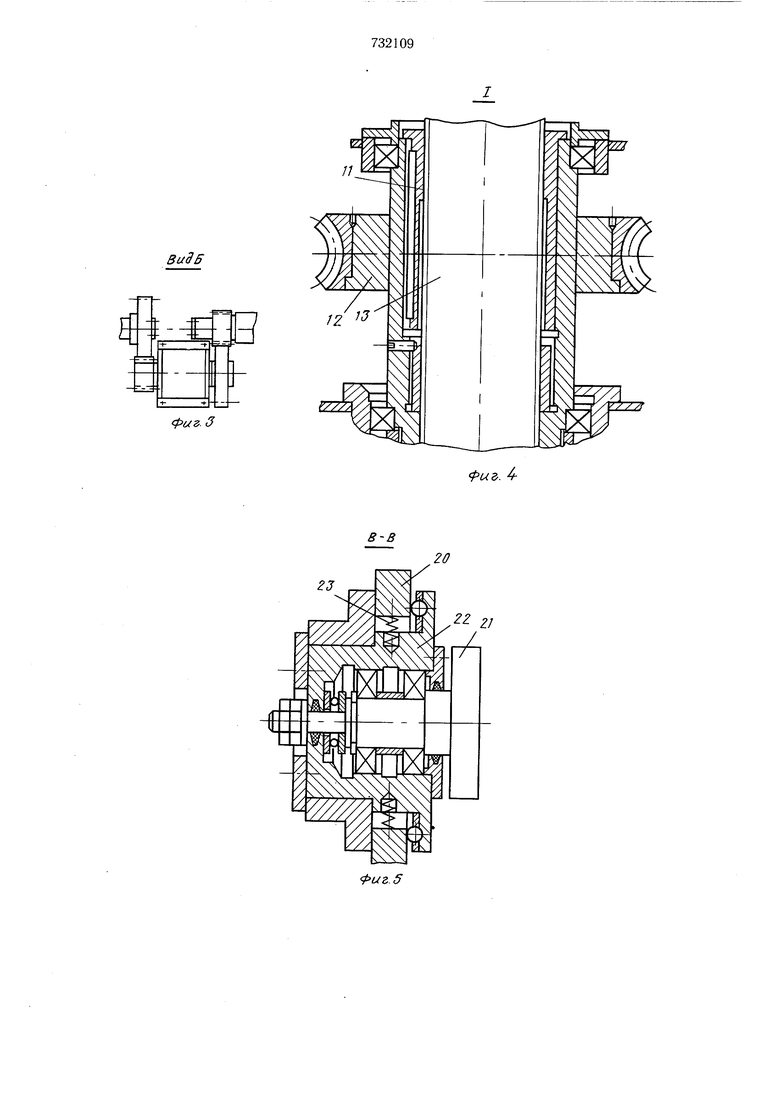

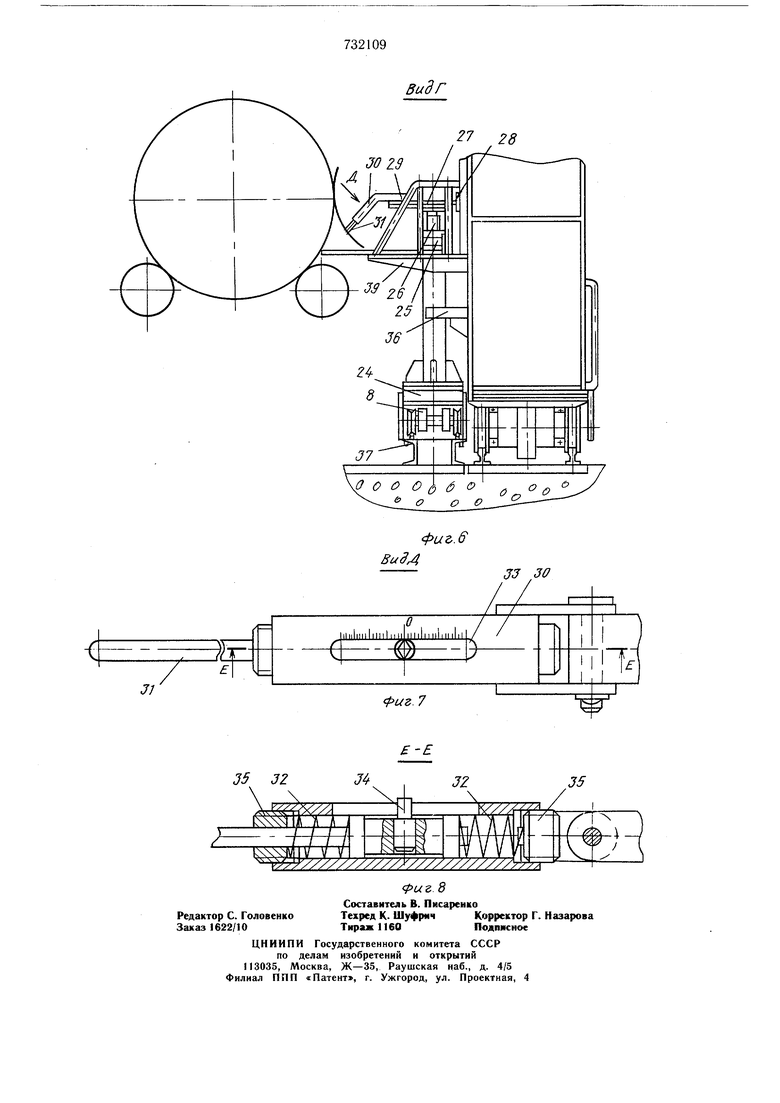

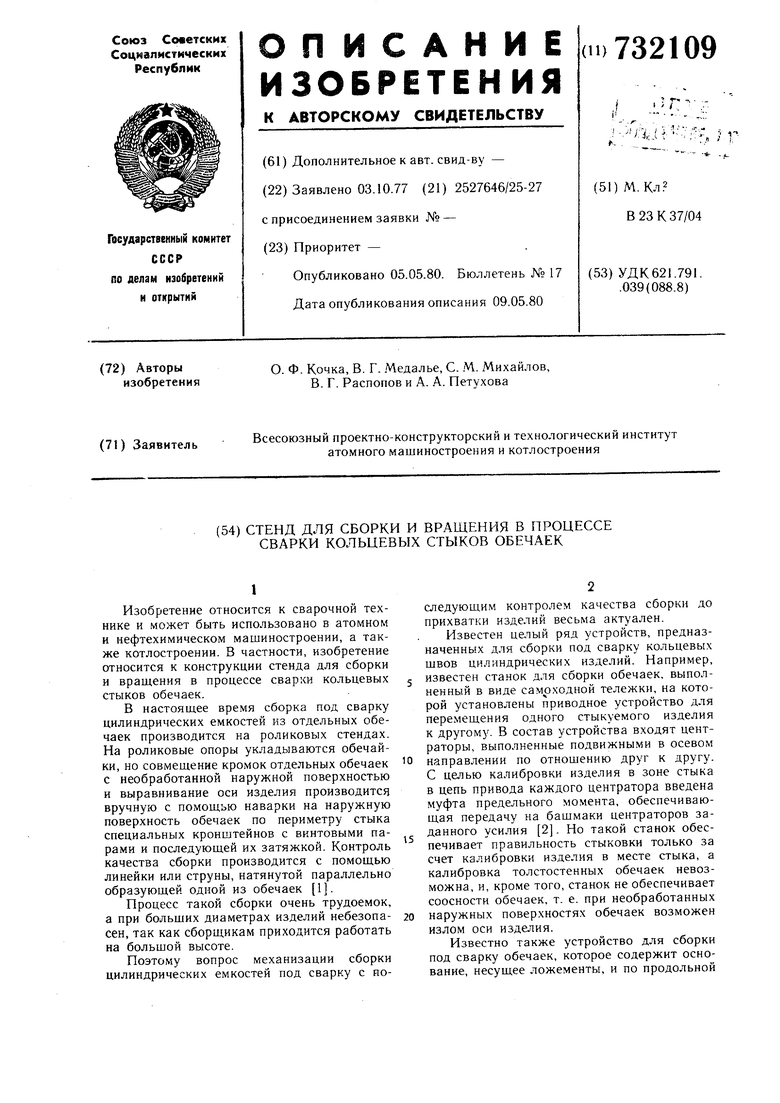

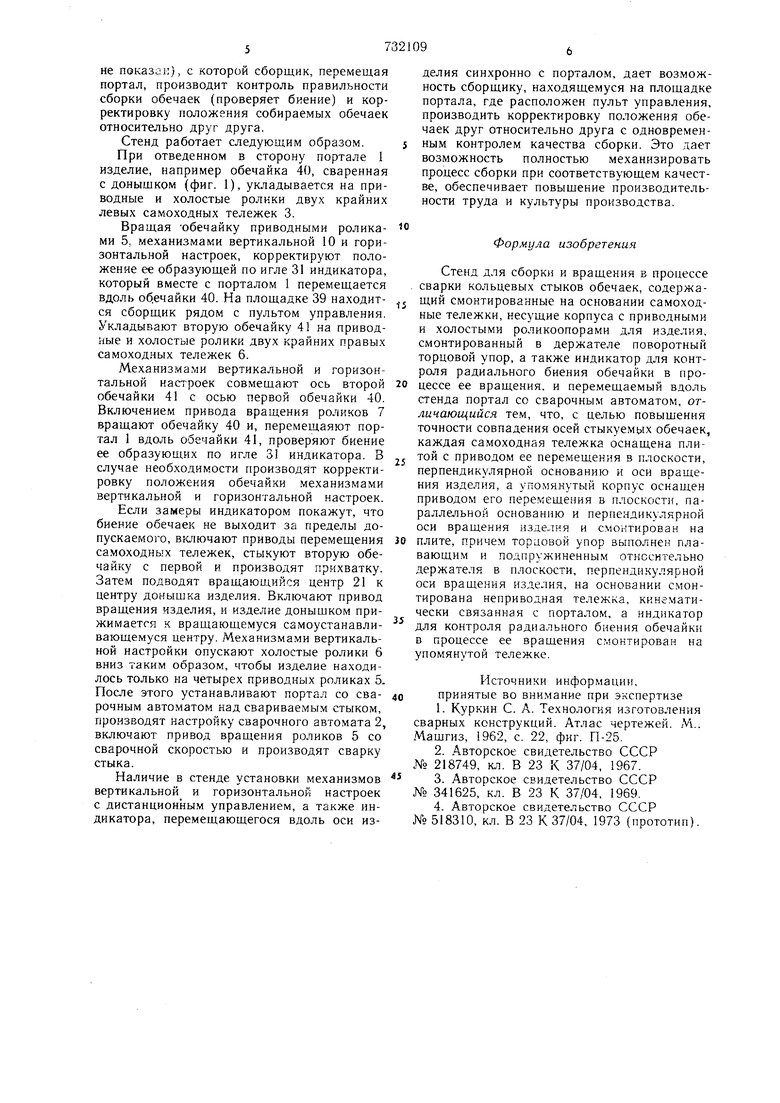

Известно также устройство для сборки под сварку обечаек, которое содержит основание, несущее ложементы, и по продольной оси с противоположных сторон по одному механизму для совмещения и выравнивания кромок изделия. Каждый механизм выполнен в виде подпружиненных между собой тележек, установленных в размещенных на основании направляющих и перемещаемых с помощью неподвижно закрепленного на основании силового цилиндра, шток котороlO, жестко связанный с одной из тележек, имеющей переменную по высоте поверхность корпуса, свободно пропущен через корпус другой тележки и связан с поворотным ограничителем, установленным на основании. Вторая тележка снабжена дхумя поворотными в вертикальной и горизонтальной плоскостях подпружиненными между собой двуплечими рычагами, одни плечи которых снабжены прижимными элементами, а другие - роликами, взаимодействующими с переменной поверхностью корпуса первой тележки и с рабочей поверхностью клина, закрепленного на этой тележке 3. Это устройство также не рещает полкостью вопроса сборки, так как может обеспечить качественную сборку обечаек только с обработанными наружными поверхностями, а отсутствие универсальности снижает его технические возможности, потому что оно . ,. .„ предназначено для сборки обечаек только одного диаметра и одной определенной длины. Средства, контролируютдие качество сборки, также отсутствуют. Известен стенд для сборки и враш.ения в процессе сварки кольцевых стыков обечаек,, содержащий смонтированные на основании самоходные тележки, несущие корпуса с приводными и холостыми роликоопорами для изделия, смонтированный в дepЖLтeлe индикатор для контроля радиального биения обечайки в процессе ее вращения и перемещаемый вдоль стенда портал со -сварочным автоматом 4. Однако известный стенд не обеспечивает требуемой точности совпадения осей стыкуемых обечаек. Цель изобретения - повыщение точности совпадения осей стыкуемых обечаек. Указанная цель достигается тем, что каждая самоходная тележка оснащена плитой с приводом ее перемещения в плоскости, перпендикулярной основанию и оси вращения изделия, а упомянутый корпус оснащен приводом его перемещения в плоскости, параллельной основанию и перпендикулярной оси вращения изделия и смонтирован на плите, причем торцевой упор выполнен плавающим и подпружиненным относительно держателя в плоскости, перпендикулярной оси вращения изделия, а на основании смонтирована неприводная тележка, кинематически связанная с порталом, а индикатор для контроля радиального биения обечайки в процессе ее вращения смонтирован на упомянутой тележке. На фиг. 1 изображен общий вид стенда; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 вид Б фиг. 2; на фиг. 4 - узел I фиг. 2; на фиг. 5 - сечение В-В фиг. 1; на фиг. 6 вид Г фиг. 1; на фиг. 7 - вид Д фиг. 6; на фиг. 8 - сечение Е-Е фиг. 7. Стенд для сборки и вращения в процессе сварки кольцевых стыков обечаек содержит смонтированные на основании портал 1 со сварочным автоматом 2, самоходные тележки 3, несущие корпуса 4 с приводными 5 и холостыми 6 роликоопорами для изделия, торцевой упор 7, а также установленную с возможностью перемещения вдоль изделия и кинематически связанную с порталом тележку 8 с индикатором 9 для контроля радиального биения обечайки в процессе ее вращения. В корпус 4 каждой самоходной тележки симметрично ее вертикальной оси встроены механизмы 10 вертикальной настройки, каждый из которых представляет собой вертикально расположенную винтовую пару, гайка 11 которой вмонтирована в колесо 12 червячного редуктора. Винты 13 имеют шаровые поверхности, на которых шарнирно смонтирована плита 14 механизма горизонтальной настройки, выполненного в виде винта 15 и плавающей гайки 16, взаимодействующей с ползуном 17, на котором закреплены корпуса 4 упомянутых самоустанавливающихся роликов 5 и 6. ... . . Г г Каждый из механизмов вертикальной и горизонтальной настроек снабжен индивидуальным приводом 18 и 19 соответственно с автономным управлением. Торцевой упор 7 состоит из держателя 20, установленного с возможностью вертикальной и горизонтальной настройки (ка черт, не показан) враш.аюихегося центра 21, который смонтирован в плавающем стакане 22, радиально подпружиненном пружинами 23 с возможностью самоустановки на центр вращения изделия. Индикатор 9 для контроля качества сборки обечаек имеет тележку 8 со стойкой 24, в которую вмонтирована гайка 25 и винт 26, обеспечивающие вертикальную настройку индикатора. На верхнем конце винта 26 смонтирована направляющая 27, по которой при вращении маховика 28 перемещаег ся в горизонтальной плоскости ползун 29. На ползуне шарнирно закреплен стакан 30 индикаторной иглы 31, подпружиненный с обеих концов пружинами 32. .8 стакане имеется овальное окно 33 с делительной шкалой, а в корпус индикаторной иглы впрессован указатель 34, который посредством гаек 35 настроен своим острием на нулевое деление шкалы. Стойка 24 индикатора через поводок 36, смонтированный йа портале, связана с последним, и тем самым обеспечивается синхронное перемещение тележки 8 с порталом по направляющим 37 параллельно оси рельсового пути 38. На тележке портала 1 смонтирована площадка 39 с пультом управления (на черт.

не показан), с которой сборщик, перемещая портал, производит контроль правильности сборки обечаек (проверяет биение) и корректировку положения собираемых обечаек относительно друг друга.

Стенд работает следующим образом.

При отведенном в сторону портале 1 изделие, например обечайка 40, сваренная с донышком (фиг. 1), укладывается на приводные и холостые ролики двух крайних левых самоходных тележек 3.

Вращая -обечайку приводными роликами 5. механизмами вертикальной 10 и горизонтальной настроек, корректируют положение ее образующей по игле 31 индикатора, который вместе с порталом 1 перемещается вдоль об.ечайки 40. На площадке 39 находится сборщик рядом с пультом управления. Укладывают вторую обечайку 41 на приводные и холостые ролики двух крайних правых самоходных тележек 6.

Механизмами вертикальной и горизонтальной настроек совмещают ось второй обечайки 4 с осью первой обечайки 40. Включением привода вращения роликов 7 вращают обечайку 40 и, перемещаяют портал 1 вдоль обечайки 41, проверяют биение ее образующих по игле 3 индикатора. В случае необходимости производят корректировку положения обечайки механизмами вертикальной и горизонтальной настроек.

Если замеры индикатором покажут, что биение обечаек не выходит за пределы допускаемого, включают приводы перемещения самоходных тележек, стыкуют вторую обечайку с первой и производят прихватку. Затем подводят вращающийся центр 21 к центру донышка изделия. Включают привод вращения изделия, и изделие донышком прижимается к вращающемуся самоустанавлиБающемуся центру. Механизмами вертикальной настройки опускают холостые ролики 6 вниз таким образом, чтобы изделие находилось только на четырех приводных роликах 5. После этого устанавливают портал со сварочным автоматом над свариваемым стыком, производят настройку сварочного автомата 2, включают привод вращения роликов 5 со сварочной скоростью и производят сварку стыка.

Наличие в стенде установки механизмов вертикальной и горизонтальной настроек с дистанционным управлением, а также индикатора, перемещающегося вдоль оси изделия синхронно с порталом, дает возможность сборщику, находящемуся на площадке портала, где расположен пульт управления, производить корректировку положения обечаек друг относительно друга с одновременным контролем качества сборки. Это дает возможность полностью механизировать процесс сборки при соответствующем качестве, обеспечивает повыщенне производительности труда и культуры производства.

Формула изобретения

Стенд для сборки и вращения в процессе сварки кольцевых стыков обечаек, содержащий смонтированные на основании самоходные тележки, несущие корпуса с приводными и холостыми роликоопорами для изделия, смонтированный в держателе поворотный торцовой упор, а также индикатор для контроля радиального биения обечайки в процессе ее вращения, и перемещаемый вдоль стенда портал со сварочным автоматом, отличающийся тем, что, с целью повыщения точности совпадения осей стыкуемых обечаек, каждая самоходная тележка оснащена плитой с приводом ее перемещения в плоскости, перпендикулярной основанию и оси вращения изделия, а упомянутый корпус оснащен приводом его перемещения в плоскост {, параллельной основанию и перпендикулярной оси вращения .изде.лия и смонтирован на плите, причем торцовой упор выполнен плавающим и подпружиненным относительно держателя в плоскости, перпендикулярной оси вращения изделия, на основании с.монтирована неприводная тележка, кинематически связанная с порталом, а индикатор для контроля радиального биения обечайки в процессе ее вращения смонтирован на упомянутой тележке.

Источники инфopмaци r, принятые во внимание при экспертизе

1.Куркин С. А. Технология изготовления сварных конструкций. Атлас чертежей. М.. Машгиз, 1962, с. 22, фиг. П-25.

2.Авторское свидетельство СССР № 218749, кл. В 23 К 37/04, 9б7.

3.Авторское свидетельство СССР № 341625, кл. В 23 К 37/04, 1969.

4.Авторское свидетельство СССР

№ 518310, кл. В 23 К 37/04, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2009 |

|

RU2405664C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| Роликовый стенд для сборки под сварку обечаек цилиндрического корпуса друг с другом и обечайки цилиндрического корпуса с днищем | 2015 |

|

RU2609600C1 |

| Стенд для сварки толстостенных обечаек | 1985 |

|

SU1313617A1 |

| Установка для сварки кольцевых швов | 1986 |

|

SU1391850A1 |

| Автоматическая линия для сварки обечаек | 1985 |

|

SU1292967A1 |

| Стенд для сборки под сварку | 1986 |

|

SU1425018A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ под СВАРКУ | 1972 |

|

SU332990A1 |

| Установка для изготовления крупногабаритных цилиндрических и конических сварных изделий | 1975 |

|

SU749604A1 |

| РОЛИКОВЫЙ СТЕНД ДЛЯ СОВМЕЩЕНИЯ ОБЕЧАЙКИ С ОБЕЧАЙКОЙ И ОБЕЧАЙКИ С ДНИЩЕМ | 2013 |

|

RU2541215C1 |

Вид5

фиг 3

23

фиг. 5

Авторы

Даты

1980-05-05—Публикация

1977-10-03—Подача