(54) МЕХАНИЗИРОВАННАЯ КРЕПЬ

1

Изобретение относится к автоматизации агрегатов циклического действия, а именно к средствам автоматического поддержания заданной толщины стружки и обеспечения прямолинейности базы агрегата в плоскости пласта.

Известна механизированная крепь с устройством автоматического обеспечения прямолинейности, в которой в качестве элемента контроля толщины стружки применен импульсный датчик пути, установленный на пассивной секции крепи, выдвижной элемент которого соединен с контролируемой секцией базовой балки ij . В упомянутом устройстве толщина стружки задается количеством импульсов, записываемых в здпоминающее устройство, а отработка задания производится путем их списывания импульсным датчиком при движении базовой балки.

Недостатком указанного устройства является то, что после очередного подтягивания пассивной крепи, на которой установлен импульсный датчик, в процессе ее распора секция обычно смещается назад, в результате чего возникают ложные срабатывания датчика и, таким образом, ложное спи

сывание из памяти части программы задания при неподвижной базе. Опыт эксплуатации агрегата АКД-2, например, показывает, что величина ошибки этого рода колеблется в пределах 0-50 мм на каждый рабочий ход домкрата передвижки, что приводит к недопустимому искривлению базы.

Наиболее близким из известных

0 является механизированная крепь, включающая секции базовой балки, связанные с секциями крепи, гидростойки распора базы, гидропереключатели, связанные через управляемые

s обратные клапаны с гидроцилиндрами перемещения, задающие элементы, выполненные в виде линейных гидравлических дозаторов с ограничителями величины перемещения. Дозаторы вы0полнены в виде управляющих золотников, устанавливаемых на контролируемой секции базы, соединенных хвостовиком с подпружиненным относительно секции базовой балки и

5 прижатым к кровле пласта ползуном

Недостатком указанного устройства является то, что, несмотря на точную дозировку толщины стружки золотником/

0 работа системы перемещения базовой

балки идет с накоплением ошибки того или другого знака. Объясняется это тем, что контролируемая секция базовой балки при отработке очередного цикла передвижки не может абсолютно точно передвигаться на заданную толщину стружи. В общем случае она или не додвигается или передвигается относительно задания на не-которую величину. Но поскольку задающий элемент (золотник) установлен .на самой секции, то отсчет задания толщины стружки производится не в неподвижной системе координат плана шахтного поля, а относительно самой же секции, положение которой в плане в силу неточности ее передвижки за каждый цикл, становится неопределенным. Последнее обстоятельство ведет к накоплению ошибки и, как следствие, к искривлению базы.

Цель изобретения - повышение точности контроля перемещения базовой балки.

Указанная цель достигается тем, что механизированная крепь снабжена датчиком, связанным с базовой балкой механизмом гидрозахвата, имеющим цилиндр с подпружиненным поршнем, чере которые перпендикулярно оси цилиндра пропущены скалка и неподвижная направляющая, закрепленЕ-з-ая на секции базовой балки, и звеном жесткой обратной связи, соединенным с цилиндром механизма гидрозахвата, установленным в направляющих на секции базовой балки и имеющим на одном плече магнит для взаимодействия с датчиком, а на другом - паз для взаимодействия с гидропереключателем, закрепленным на секции базы, при этом крепь имеет пассивные секции, на каждой из которых установлен линейный гидравлический дозатор, выполненный в виде гидроцилиндра, шток которого шарнирно связан со скалкой механизма гидрозахвата.

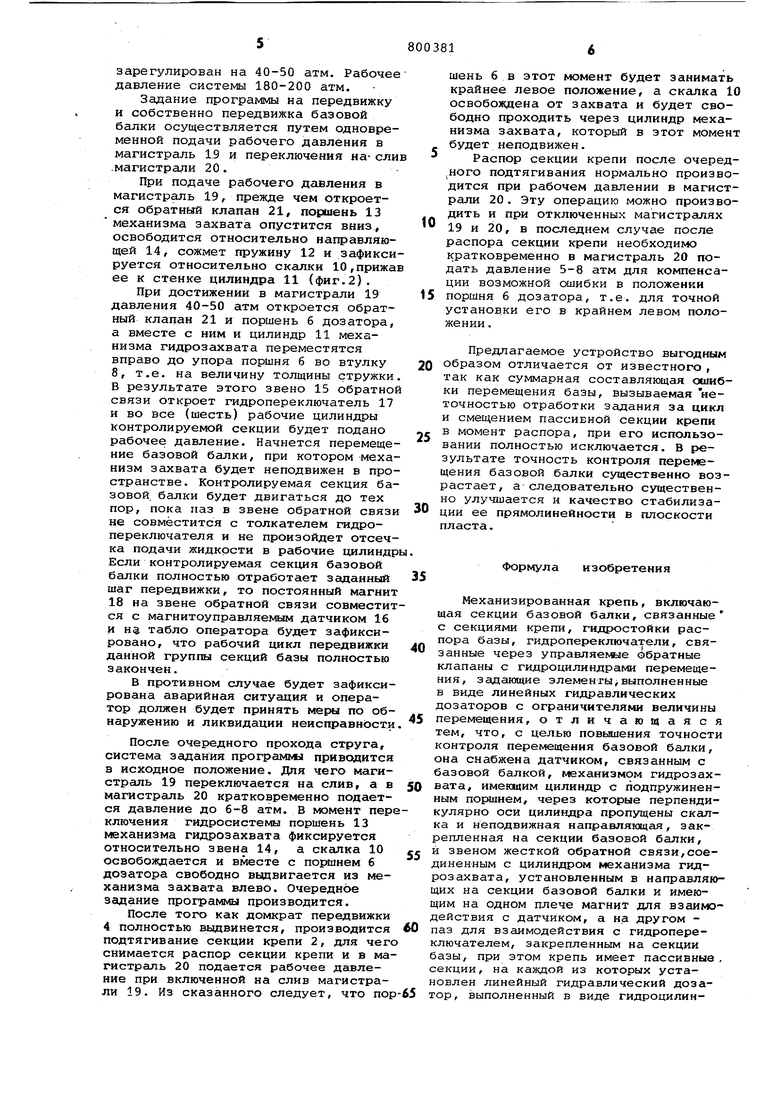

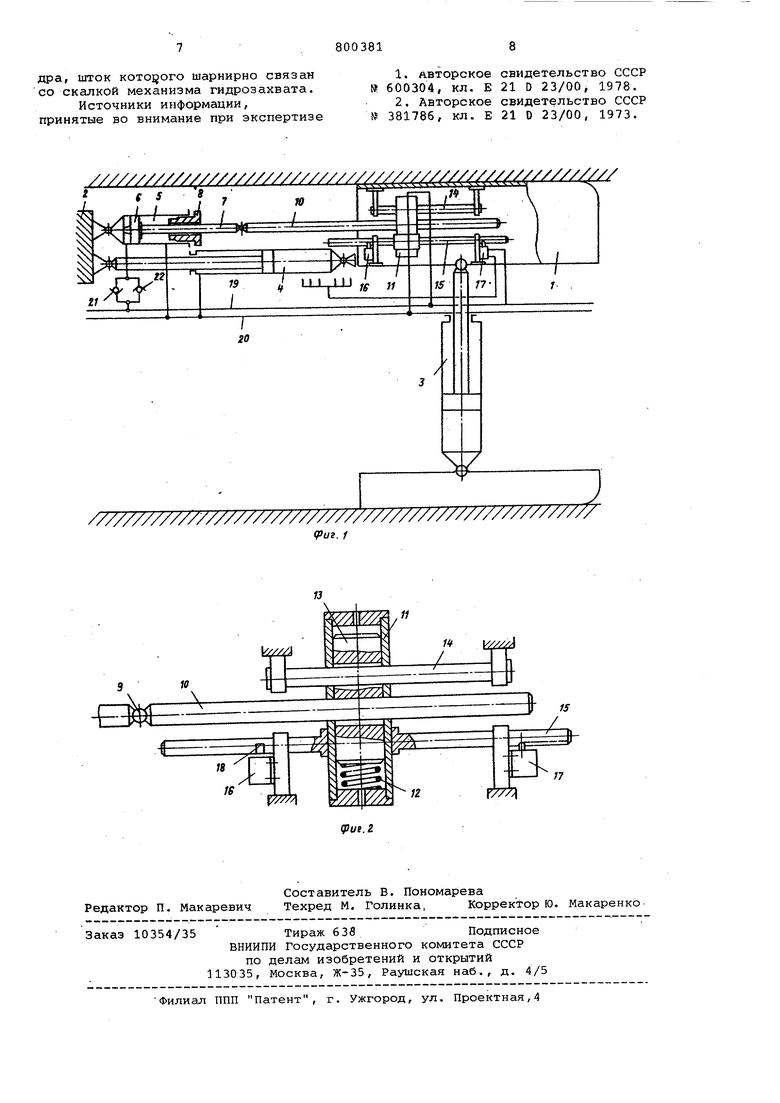

На фиг. 1 изображено предложенное устройство, общий вид; на. фиг. 2 гидрозахват, вертикальный разрез.

Механизированная крепь содержит секции базовой балки 1, секции крепи 2 (показана условно), гидростойки 3 и домкраты передвижки 4.

В комплект одной контролируемой точки (контролируемой секции базы) в зависимости от прочностных параметров базы может входить от семи до одиннадцати секций базы, управляемых одним устройством, устанавливаемым на средней секции из числа входящих в комплект. Секция крепи 2, на которой устанавливается линейный гидравлический дозатор, делается пассивной, т.е. в момент передвижки базовой балки в поршневую часть гидроцилиндра передвижки 4 контролируемой секции жидкость не подается. Сама же контролируемая секция 1 базы

передвигается за счет передвижки соседних секций, связанных с ней конструктивно. Делается это для того, чтобы в момент передвижки базы полностью исключить возможность проскальзывания секции крепи 2, на которой установлен линейный дозатор и, таким образом, полностью исключить накопление ошибки.

Линейный гидравлический дозатор состоит из цилиндра 5, поршня б, штока 7 и втулки 8 регулировки заданной толщины стружки, с помощью которой при необходимости уменьшает. ся или увеличивается ход поршня б. Шток линейного дозатора посредством шарнира 9 соединен со скалкой 10,которая проходит через цилиндр 11 и подпружиненный с помощью пружины 12 поршень 13 механизма гидрозахвата.

В комплект механизма захвата входит также неподвижная направляющая 14, которая, как и скалка 10, проходит через цилиндр и поршень механизма захвата и закреплена на секции базы. Управляющим элементом устройства служит звено 15 жесткой обратной связи с, кольцом посередине с помощью которого оно соединяется с цилиндром 11 механизма захвата (кольцо надевается на цилиндр).Плечи звена жесткой обратной связи проходят через направляющие, установленные на секции базы, на одной из которых установлен магнитоуправляемый датчик 16 контроля исполнения команды передвижки базы, а на другой - гидропереключатель 17, например, клапан типа ЭКОР. Б соответствии с местом установки датчика и гидропереключателя, на одном плече звена жесткой обратной связи установлен (вмонтирован в него) постоянный магнит 18, а на другом выбран паз, с помощью которого производится включение и выключение гидропереключателя.

В комплект устройства входит также две гидромагистрали 19 и 20 и два обратных клапана 21 и 22.

На фиг. 1 приведен случай,когда в комплект одной контролируемой точки входит семь секций базовой балки (одна пассивная и шесть рабочих), о чем свидетельствует схема разводки гидросети от гидрораспределителя 17.

Устройство работает следукяцим образом.

В исходной позиции (фиг.1) перед заданием программы передвижки, поршень б линейного дозатора занимает левое крайнее положение, гидропереключатель 17 закрыт, а поршень 13 механизма гидрозахвата с помощью пружины 12 поджат в верхнее положение и зафиксирован относительно неподвижной направляквдей 14.Обратный клапан 21 устройства нормально зарегулирован на 40-50 атм. Рабочее давление системы 180-200 атм. Задание программы на передвижку и собственно передвижка базовой балки осуществляется путем одновременной подачи рабочего давления в магистраль 1.9 и переключения на- сли .магистрали 20. При подаче рабочего давления в магистраль 19, прежде чем откроется обратный клапан 21, поршень 13 механизма захвата опустится вниз, освободится относительно направляющей 14, сожмет пружину 12 и зафикси руется относительно скгшки 10,прижа ее к стенке цилиндра 11 (фиг.2). При достижении в магистрали 19 давления 40-50 атм откроется обратный клапан 21 и поршень б дозатора, а вместе с ним и цилиндр 11 механизма гидрозахвата переместятся вправо до упора поршня 6 во втулку 8, т.е. на величину толщины с РУжки В результате этого звено 15 обратно связи откроет гидропереключатель 17 и во все (шесть) рабочие цилиндры контролируемой секции будет подано рабочее давление. Начнется перемещение базовой балки, при котором механизм захвата будет неподвижен в пространстве. Контролируемая секция базовой, балки будет двигаться до тех пор, пока паз в звене обратной связи не совместится с толкателем гидропереключателя и не произойдет отсечка подачи жидкости в рабочие цилиндр Если контролируемая секция базовой балки полностью отработает заданный шаг передвижки, то постоянный магнит 18 на звене обратной связи совместит ся с магнитоуправляемым датчиком 16 И Н5 табло оператора будет зафиксировано, что рабочий цикл передвижки данной группы секций базы полностью закончен. В противном случае будет зафиксирована аварийная ситуация и оператор должен будет принять меры по обнаружению и ликвидации неисправности После очередного прохода струга, система задания nporpai MH приводится в исходное положение. Для чего магистраль 19 переключается на слив, а в магистраль 20 кратковременно подается давление до 6-8 атм. В момент пер ключения гидросистемы поршеиь 13 механизма гидрозахвата фиксируется относительно звена 14, а скалка 10 освобождается и вместе с поряинем 6 дозатора свободно выдвигается из механизма захвата влево. Очередное задание программы производится. После того как домкрат передвижки 4 полностью выдвинется, производится подтягивание секции крепи 2, для чег снимается распор секции крепи и в ма гистраль 20 подается рабочее давление при включенной на слив магистрали 19. Из сказанного следует, что по шень 6 в этот момент будет занимать крайнее левое положение, а скалка 10 освобождена от захвата и будет свободно проходить через цилиндр механизма захвата, который в этот момент будет неподвижен. Распор секции крепи после очеред.ного подтягивания нормально производится при рабочем давлении в магистрали 20. Эту операцию можно производить и при отключенных магистралях 19 и 20, в последнем случае после распора секции крепи необходимо кратковременно в магистраль 20 подать давление 5-8 атм для компенсации возможной ошибки в положении поршня 6 дозатора, т.е. для точной установки его в крайнем левом положении . Предлагаемое устройство выгодным образом отличается от известного , так как суммарная составляющая ошибки перемещения базы, вызываемая неточностью отработки задания за цикл и смещением пассивной секции крепи в момент распора, при его использовании полностью исключается. В результате точность контроля перемещения базовой балки существенно возрастает, а следовательно существенно улучшается и качество стабилизации ее прямолинейности в плоскости пласта. Формула изобретения Механизированная крепь, включающая секции базовой балки, связанные с секциями крепи, гидростойки распора базы, гидропереключатели, связанные через управляемые Обратные клапаны с гидроцилиндралвд перемещения, задающие элементы,выполненные в виде линейных гидравлических дозаторов с ограничителями величины перемещения, отличающаяся тем, что, с целью повышения точности контроля перемещения базовой балки, она снабжена датчиком, связанным с базовой балкой, механизмом гидрозахвата, имеющим цилиндр с подпружиненным поршнем, через которые перпендикулярно оси цилиндра пропущены скалка и неподвижная направлякяцая, закепленная на секции базовой балки, звеном жесткой обратной связи,соеиненным с цилиндром механизма гидозахвата, установленным в направляюих на секции базовой балки и имеюим на одном плече магнит для взаимоействия с датчиком, а н.а другом аз для взаимодействия с гидроперелючателем, закрепленным на секции азы, при этом крепь имеет пассивные , екции, на каждой из которых устаовлен линейный гидравлический дозаор, выполненный в виде гидроцилиндра, шток которого шарнирно связан со скалкой механизма гидрозахвата.

Источники информации, принятые во внимание при экспертизе

///////////////////////////////////////////////////////

Авторы

Даты

1981-01-30—Публикация

1979-04-09—Подача