(54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЕМ БАЗЫ МЕХАНИЗИРОВАННОЙ КРЕПИ

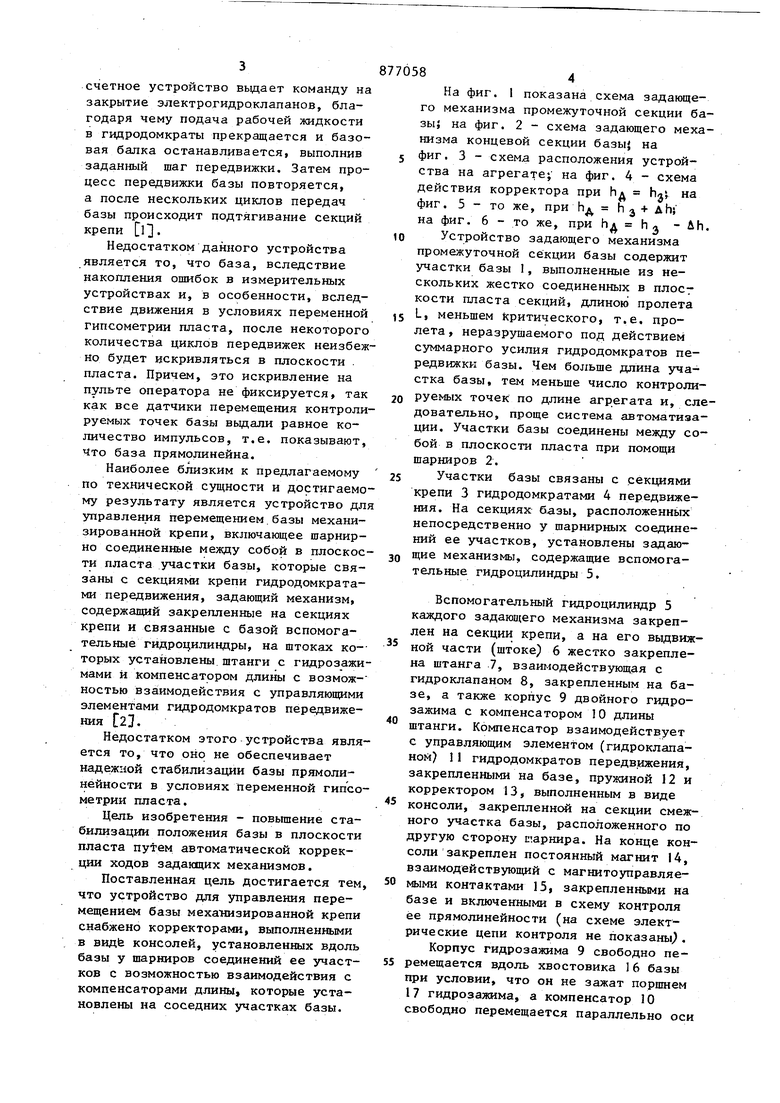

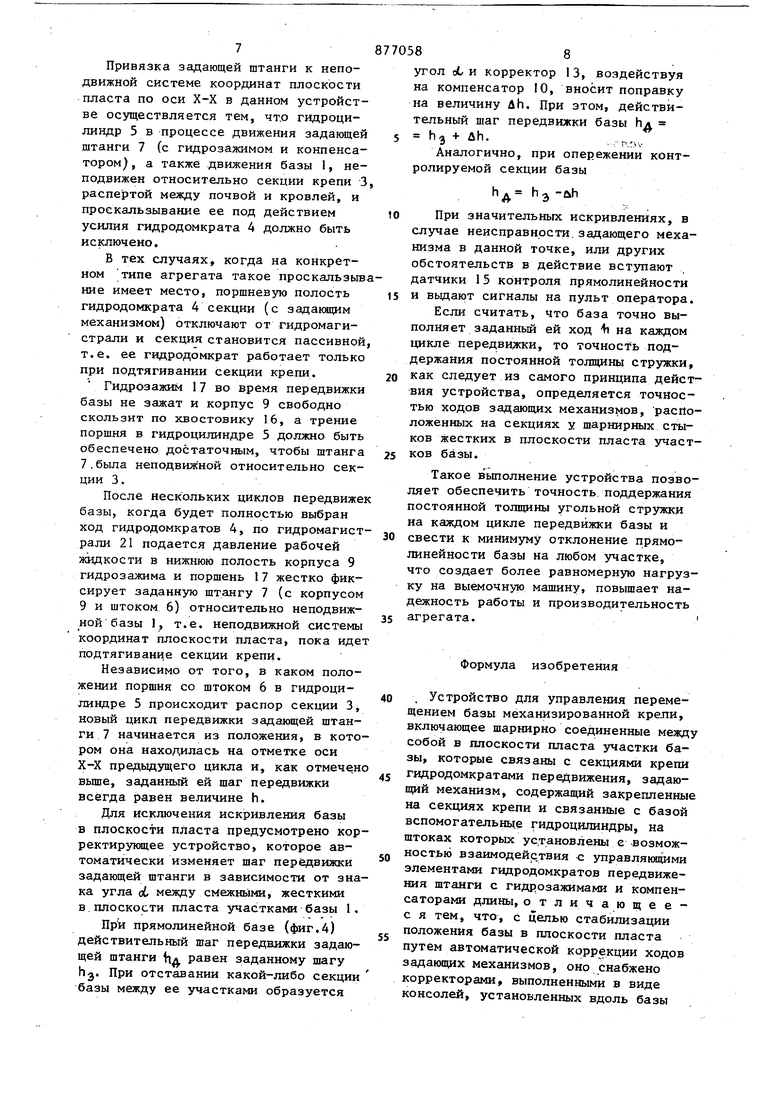

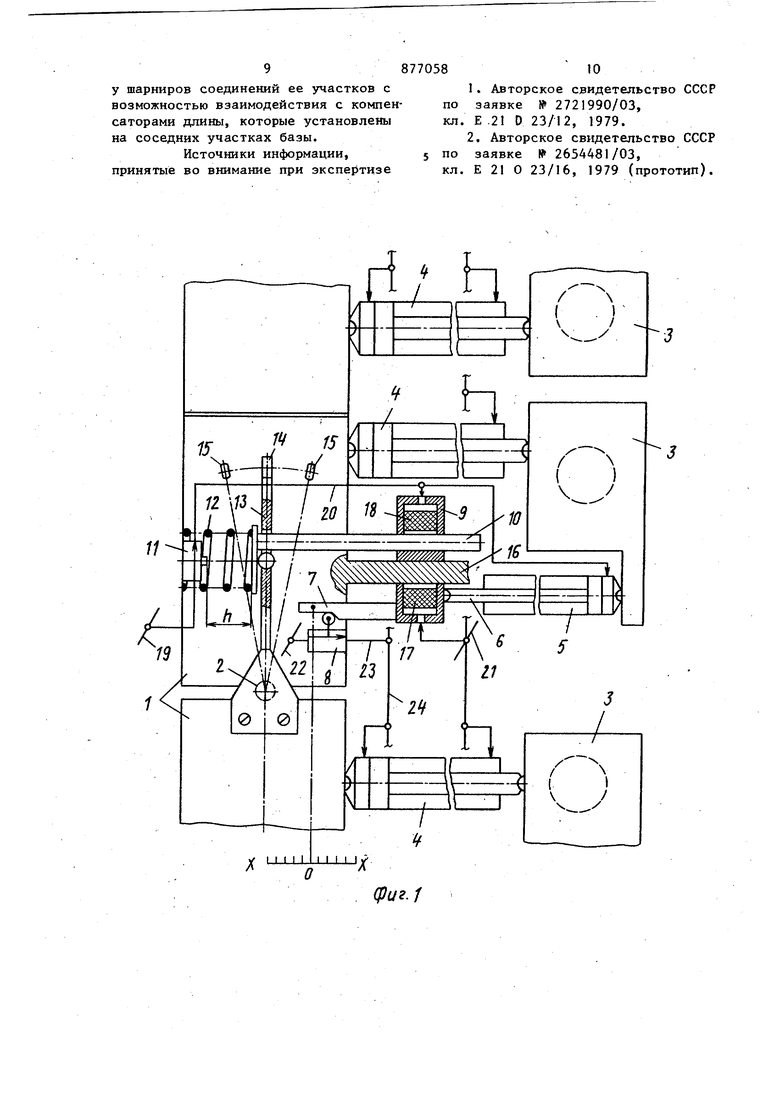

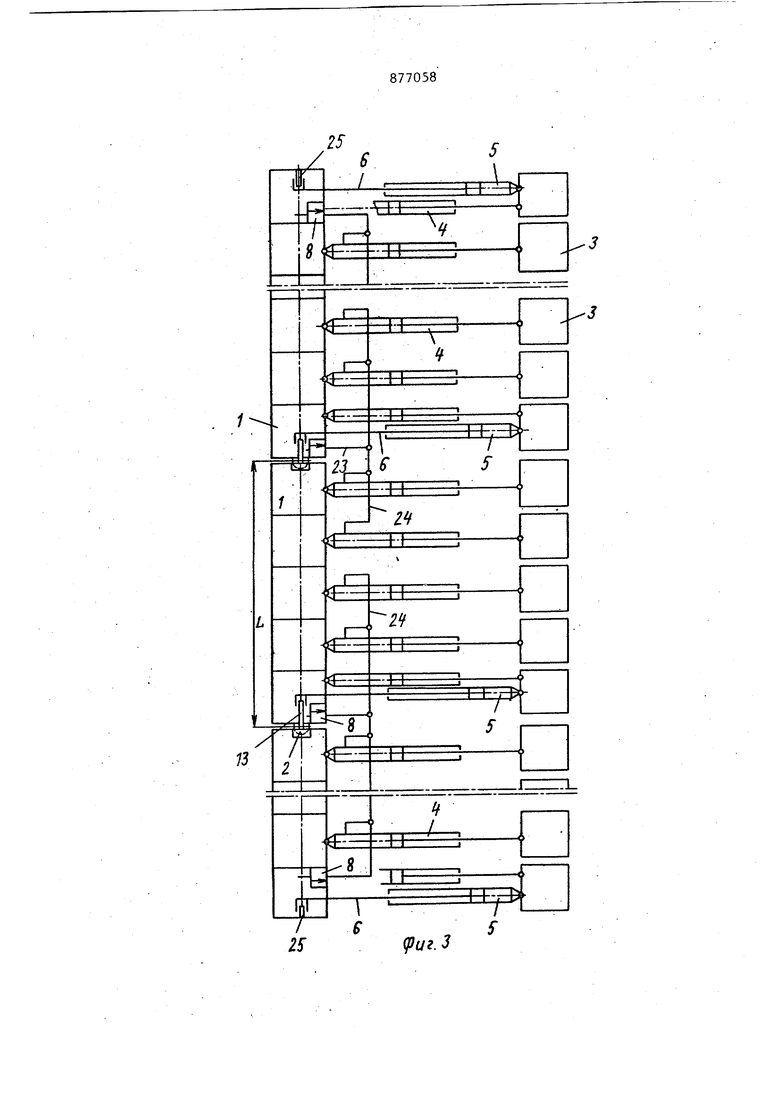

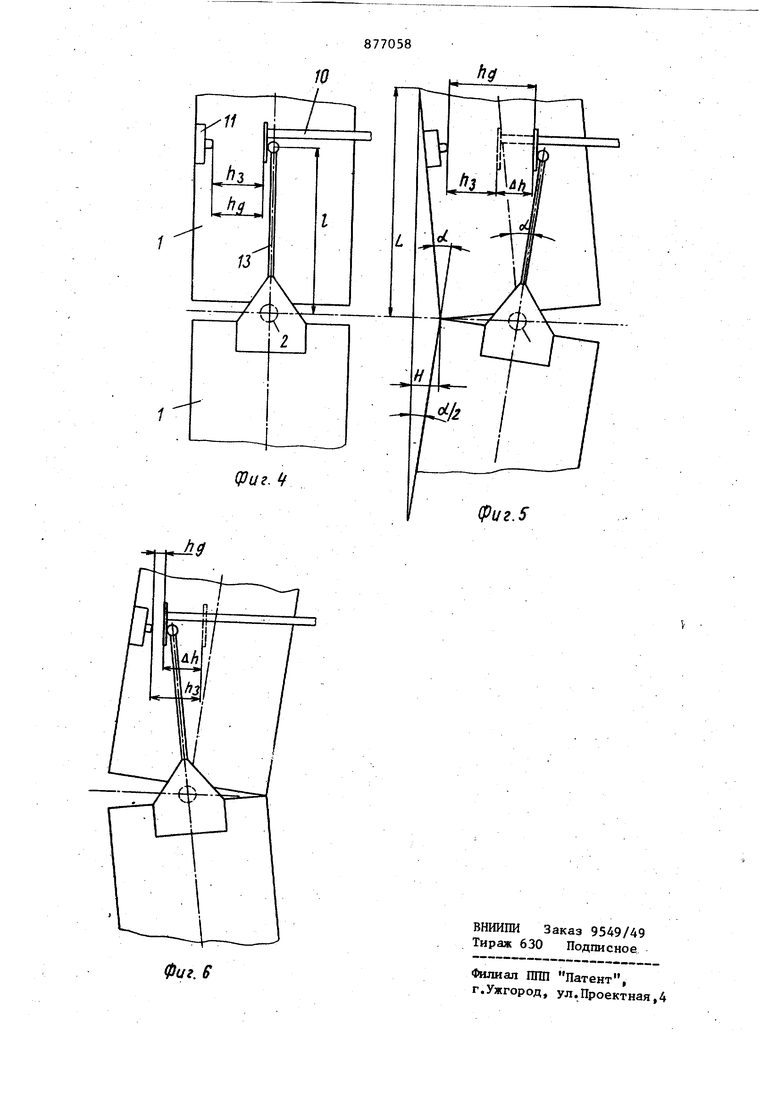

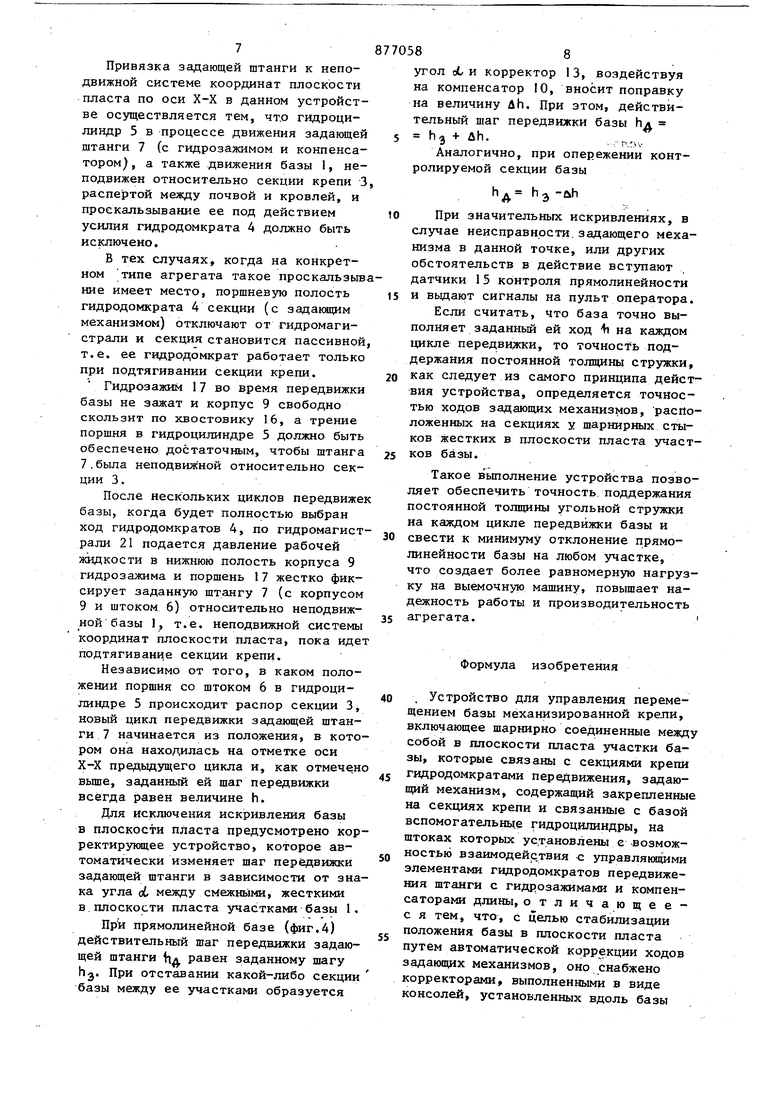

, I . , Изобретение относится к автоматизации угледобывающих агрегатов и комп лексов, а именно к средствам автоматического поддержания заданной толщиНЬ1 стружки глубины захвата выемочной машины) и обеспечения прямолинейности агрегата в плоскости пласта. Известно устройство автоматического поддержания заданной толщины струж ки очистного агрегата, включающее активные и пассивные секции базовой балки, шарнирно соединенные между собой, гидродомкра-й, передвижения, датчики перемещения, электрогидроклапаны и гидромагистрали. Для сокращения количества контролируемых точек активные секции выполнены из нескольких жестко связанных в плоскости пласта секций базовой балки, причем, штоковые полости гидродомкратов передвижения всех секций базовой балки объединены одной гидромагистралью, а поршневые полости гидродомкратов передвижения каждой активной секции объединены другой гидромагистралью и подключены к электрогидроклапану и датчику перемещений, установленных на пассивной секции. Устройство работает сЛедунядим образом. Для подачи базовой балки на забой на заданную толщину стружки давление рабочей жидкости по гидромагистрапи подается через, нормально открытые электрогидроклапаны в поршневые полости домкратов каждого участка жестко соединенных между собой активных секций базовой балки, которые, передвигаясь, увлекают за собой одиночные пассивные секции. При этом, установленные на них датчики перемещений выдают в счетное устройство на пульте электрические импульсы, количество которых пропорционально величине пути перемещения базовой балки . относительно секций крепи. При достижении заданного количества импульсов в процессе передвижки базовой балки счетное устройство выдает команду на закрытие электрогидроклапанов, благодаря чему подача рабочей жидкости в гвдродомкраты прекращается и базовая балка останавливается, выполнив заданный шаг передвижки. Затем процесс передвижки базы повторяется, а после нескольких циклов передач базы происходит подтягивание секций крепи l. Недостатком данного устройства является то, что база, вследствие накопления ошибок в измерительных устройствах и, в особенности, вследствие движения в условиях переменной гипсометрии пласта, после некоторого количества циклов передвижек неизбеж но будет искривляться в плоскости . пласта. Причем, это искривление на пульте оператора не фиксируется, так как все датчики перемещения контроли руемых точек базы вьщали равное количество импульсов, т.е. показывают, что база прямолинейна. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является устройство дл управления перемещением.базы механизированной крепи, включающее шариирно соединенные между собой в плоскос ти пласта участки базы, которые связаны с секциями крепи гидродомкратами передвижения, задающий механизм, содержащий закрепленные на секциях крепи и связанные с базой вспомогательные гидроцилиндры, на щтоках которых установлены, штанги с гидрозажи мами и компенсатором длины с возможностью взаимодействия с управляющими элементами гидродомкратов передвижения 2}. Недостатком этого устройства явля ется то, что оно не обеспечивает надежной стабилизации базы прямолинейности в условиях переменной гипсо метрии пласта. Цепь изобретения - повышение стабилизации положения базы в плоскости пласта путем автоматической коррекции ходов задающих механизмов. Поставленная цель достигается тем что устройство для управления перемещением базы механизированной крепи снабжено корректорами, выполненными в виде консолей, установленных вдоль базы у шарниров соединений ее участков с возможностью взаимодействия с компенсаторами длины, которые установлены на соседних участках базы. 84 На фиг. 1 показана схема задающего механизма промежуточной секции базы; на фиг. 2 - схема задающего механизма концевой секции базы} на фиг, 3 - схема расположения устройства на агрегате; на фиг. 4 - схема действия корректора при Ид h фиг. 5 - то же, при на фиг. 6 - то же, при Ьд hл - Ah. Устройство задающего механизма промежуточной секции базы содержит участки базы 1, выполненные из нескольких жестко соединенных в плосг кости пласта секций, длиною пролета L, меньшем критического, т.е. пролета , неразрушаемого под действием суммарного усилия гидродомкратов передвижки базы. Чем больше длина участка базы, тем меньше число контролируемых точек по длине агрегата и, следовательно, проще система автоматизации. Участки базы соединены между собой в плоскости пласта при помощи шарниров 2. Участки базы связаны с .секциями крепи 3 гидродомкратами 4 передвижения. На секциях базы, расположенньпс непосредственно у шарнирных соединений ее участков, установлены задающие механизмы, содержащие вспомогательные гидроцилиндры 5. Вспомогательный гидроцилиндр 5 каждого задающего механизма закреплен на секции крепи, а на его выдвижной части (штоке) 6 жестко закреплена штанга 7, взаимодействующая с гидроклапаном 8, закрепленным на базе, а также корпус 9 двойного гидрозажима с компенсатором 10 длины штанги. Компенсатор взаимодействует с управляющим элементом (гидроклапаном} 11 гидродомкратов передв.ижения, закрепленными на базе, пружиной 12 и корректором 13, выполненным в виде консоли, закрепленной на секции смежного участка базы, расположенного по другую сторону п арнира. На конце консоли закреплен постоянный магнит 14, взаимодействующий с магнитоуправляемыми контактами 15, закрепленными на базе и включенными в схему контроля ее прямолинейности (на схеме электрические цепи контроля ие показаны Корпус гидрозажима 9 свободно перемещается вдоль хвостовика 16 базы при условии, что он не зажат поршнем 17 гидрозажима, а компенсатор 10 свободно перемещается параллельно оси штанги при условии, что он не зажат поршнем, 18 гидрозаясима, Давление рабочей жидкости подводится к гидроклапану 11 по гидррмагистрали 19, к гидрозажиму компенсатора 10 и гидроцилиндру 5 по трубопр воду 20, к гидрозажиму штанги и штоковым полостям гидродомкратов 4 по гидромагистрали 21, к гидроклапану 8 по гидромагистрали 22, к поршневым полостям гидродомкратов 4 по трубопроводу 23 и далее по гидромагистрали 24. Устройство задающего механизма концевой секции базы отличается от устройства задающего механизма проме жуточной секции базы только наличием упора 25, закрепленного на базе, с регулируемым винтом, взаимодействукг щим с компенсатором 10. При помощи этого винта производится изменение заданной толщины Стружки h (т.е. шага передвижки базы на данном цикле На промежуточных секциях базы тол щина стружки задается также изменением расстояния h путем перестановки гидрокпапана I1, или регулировкой расстояния в соединении компенсатора 10 с корректоррм 13. Устройство работает следующим образом. В исходном состоянии секции крёпи 3 подтянуты гидродомкратами 4 к базе 1. Задающие штанги 7 концевых и . промежуточных секций базы находятся в нулевом положении условной проекции ее на ось Х-Х неподвижной системы координат плоскости угольного пла та. Если вс-е контролируемые точки базы на каждом цикле ее передвижки получают равйые перемещения, то стру ка угля имеет o инaкoвyю толщину по всей длине лавы и база остается прямолинейной при любом количестве выполненных циклов передвижек. Искри ление базы наступает только в резуль тате ее перемещения по неровной плоскости угольного пласта, обусловленной неспокойной гипсометрией его залегания. В этом случае вступает в действие корректирующий механизмj который изменяя автоматически заданный шаг перемещения секции, приводит к выравниванию линии базы в плоскости пласта. Для передвижки базы на забой оператор с пульта управления включает давление рабочей жидкости в гидромагистрапь 19, которая поступает через 86 нормально открытые гидроклапаны I1 по трубопроводу 20 в верхнюю полость корпуса 9 гидрозажима и в гидроцилиндр 5 задающих механизмов концевых и промежуточных секций базы. При этом поршень 18 зажимает компенсатор 10 относительно корпуса 9, а следовательно, и задающей штанги 7 в нулевом положении стружки h по оси Х-Х. Благодаря тому, что в исходном состоянии механизма пружина 12 прижимает компенсатор 10 к шарику корректора 13, на любом цикле передвижки базы задающий механизм начинает измерение шага ее подачи на равную величину - h. Под действием давлеш1я рабочей жидкости, поступанячей в гидроцилиндр 5, задающая штанга 7 вместе с корпусом 9 гидрозажима и компенсатором 10 перемещается до тех пор, пока Последний не перекроет при помощи гидроклапана И гидравлический, канал 20. При этом штанга 7 остановится, вьцюлнив заданный ей ход h, и при помощи клинового выступа включает нормально закры.тый гидроклапан 8. После этого оператор с пульта управления включает давление рабочей жидкости в гидромагистраль 22, которая поступает по трубопроводу 23 и магистрали 24 в поршневые полости гидродомкратов 4. База фронтально по всей длине агрегата передвигается относительно неподвижных теперь задающих механизмов до тех пор, пока гидроклапаны 8 не будут освобождены клииовыми выступами штанг 7. Во время передвижки базы гидроклапан 1I освобождается от воздействия на него неподвижного компенсатора 10 и возвращается в исходное, т.е. ио.рмально открытое состояние. Так как давление в гидромагистрали 19 в это время уже не подается и поршень 18 гидрозажима 9 освобождает компенсатор 10, то последний в конце хода базы прижат пружиной к шарику корректора 13. Благодаря этому следующий ход заедающей штанги 7 также равеи величине h, независимо от того, с какой точностью база выполнила заданный ей на предыдущем цикле шаг. Если база в силу различных причин, выполняет ход больше шш меньше заданного ей штангой, то на следующем цикле эта ошибка скомпенсируётся. Привязка задающей штанги к неподвижной системе координат плоскости пласта по оси Х-Х в данном устройстве осуществляется тем, что гидроцилиндр 5 в процессе движения задающей штанги 7 (с гидрозажимом и конпенсатором), а также движения базы 1, неподвижен относительно секции крепи 3 распертой между почвой и кровлей, и проскальзывание ее под действием усилия гидродомкрата 4 должно быть исключено. В тех случаях, когда на конкретном типе агрегата такое проскальзьш ние имеет место, поршневую полость гидродомкрата 4 секции (с задакмцим механизмом) отключают от гидромагистрали и секция становится пассивной т.е. ее гидродомкрат работает только при подтягивании секции крепи. Гидрозажим 17 во время передвижки базы не зажат и корпус 9 свободно скользит по хвостовику 16, а трение поршня в гидроцилиндре 5 должно быть обеспечено достаточным, чтобы штанга 7.была неподвижной относительно секции 3. После нескольких циклов передвиже базы, когда будет полностью выбран ход гидродомкратов 4, по гидромагист рали 21 подается давление рабочей таадкости в нижнюю полость корпуса 9 гидрозажима и поршень 17 жестко фиксирует заданную штангу 7 (с корпусом 9 и штоком 6) относительно неподвижной базы 1, т.е. неподвижной системы координат плоскости пласта, пока иде подтягивание секции крепи. Независимо от того, в каком положении поршня со штоком 6 в гидроцилиндре 5 происходит распор секции 3, новый цикл передвижки задающей штанги 7 начинается из положения, в кото ром она находилась на отметке оси Х-Х предыдущего цикла и, как отмечен вьш1е, заданный ей шаг передвижки всегда равен величине h. Для исключения искривления базы в плоскости пласта предусмотрено кор ректирукнцее устройство, которое автоматически изменяет шаг передвижки задающей штанги в зависимости от зна ка угла об между смежнь1ми, жесткими в плоскости пласта участками базы 1. При прямолинейной базе (фиг.4) действительный шаг передвижки задающей штангиЧ1д равен заданному шагу hj. При отставании какой-либо секции базы между ее участками образуется 88 угол оС и корректор 13, воздействуя на компенсатор 10, вносит поправку на величину Ah. ПРИ этом, действительный шаг передвижки базы Ил 3 uh., ,. Аналогично, при опережении контролируемой секции базы Нд hj -uh При значительных искривлениях, в случае неисправности.задающего механизма в данной точке, или других обстоятельств в действие вступают датчики 15 контроля прямолинейности и выдают сигналы на пульт оператора. Если считать, что база точно выполняет заданньй ей ход 1i на каждом цикле передвижки, то точность поддержания постоянной толщины стружки, как следует из самого принципа действия устройства, определяется точностью ходов задающих механизмов, расположенных на секциях у шарнирных стыков жестких в плоскости пласта участков базы. Такое вЫполнение устройства позволяет обеспечить точность поддержания постоянной ТОЛ1ЦИНЫ угольной на каждом цикле передвижки базы и свести к минимуму отклонение прямолинейности базы на любом участке, что создает более равномерную нагрузку на выемочную машину, повышает надежность работы и производительность агрегата. Формула изобретения Устройство для управления перемещением базы механизированной крели, включающее шарнирно соединенные между собой в плоскости пласта участки базы, которые связаны с секциями крепи гидродомкратами передвижения, задающий механизм, содержащий закрепленные на секциях крепи и связанные с базой вспомогательньш гидроцшшидры, на штоках которых ус.тановлены с возможностью взаимодейс.твия с управлянк ими элементами гидродомкратов передвижения штанги с гидрозажимами и компенсаторами длины, отличающеес я тем, что, с целью стабилизации положения базы в плоскости пласта путем автоматической коррекции ходов задающих механизмов, оно снабжено корректорами, выполненными в виде консолей, установленных вдоль базы

у шарниров соединений ее участков с возможностью взаимодействия с компенсаторами длины, которые установлены на соседних участках базы.

Источники информации, принятые во внимание при экспертизе

0 0

кл. Е .21 О 23/12, 1979.

кл. Е 21 О 23/16, 1979 (прототип).

-I . I

2t

О

3

(риг.1

(Риг. 2

Авторы

Даты

1981-10-30—Публикация

1980-02-11—Подача