Изобретение относится к области автоматизации производственных процессов в металлургической промышленности, в частности, к автоматизации прокатного производства.

Наиболее близким к описываемому устройству по технической сущности и достигаемому результату является устройство для автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения, позволяквдее регулироватьтолщину прокатываемой полосы изменением величины вытяжки /I за счет изменения соотношения окружных скоростей рабочих валков клети 1.

Это устройство, содержащее два канала регулирования: канал регулирования от установленного перед клетью измерителя, включаиощий усилитель сигнала отклонения, блок выбора зоны нечувствительности, блок сопровождения, измеритель скорости полосы перед клетью; канал регулирования от установленного за клетью измерителя, вклю чающий усилитель сигнала отклонения, блок выбора зоны нечувствительности, блок транспортного запаздывания, измеритель скорости полосы за клетью

ч общий для обоих каналов логический блок, Обеспечивает достаточно точное и эффективное регулирование толщины полосы на стане прокатки-волочения с охватом рабочих валков полосой. В этом случае единственным параметром воздействия при регулировании является величина вытяжки Я, которая изменяется за счет изменения отноше0ния окружных скоростей рабочих валков. При охвате валков полосой на дугах охвата имеется достаточный резерв сил трения, который позволяет менять величину вытяжки Я. в про5цессе регулирования толщины в широком пределе, не выводя процесс прокатки из зоны существования прокаткиволочения без дополнительного воздействия на величины переднего, заднего

0 натяжения и давления.

Однако при прокатке-волочении без охвата валков полосой снижается возможность стабилизации и саморегулирования процесса прокатки, и изме5нение величины вытяжки Я приводит к необходимости изменения величины переднего, заднего натяжений или давления т.аким образом, чтобы не нарушился процесс прокатки-волочения.

0

и рабочая точка процесса не вышла из области его.существования.

Таким образом, данное устройство не.обеспечивает надежного и эффективного регулирования толщины полосы на станах прокатки-волочения без охвата валков полосой.

Целью настоящего изобретения является повышение .точности, надежности и эффективности регулирования толщийй пблосы на стане прокатки-волочения без охвата валков полосой.

П6Ctaiвлeннaя цель достигается

тем, что в устройство вместо логического блока, имеющего один (два) выхода, вводится логический блок с несколькими выходами: первый выКод свяэан со входом системы управлейия приводом ведущего валка, второй связан с входом системы управления нажимным устройством, третий и четвертый выходы соединены соответственно с входами системы управления левой и правой Можайск.

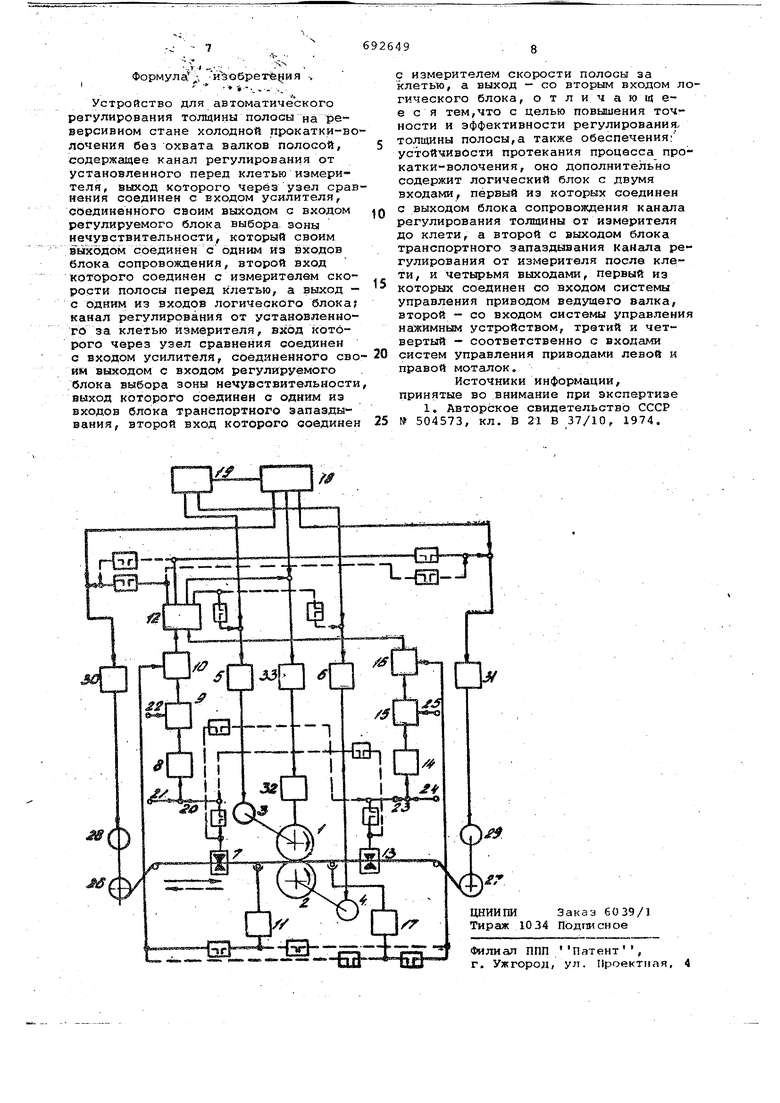

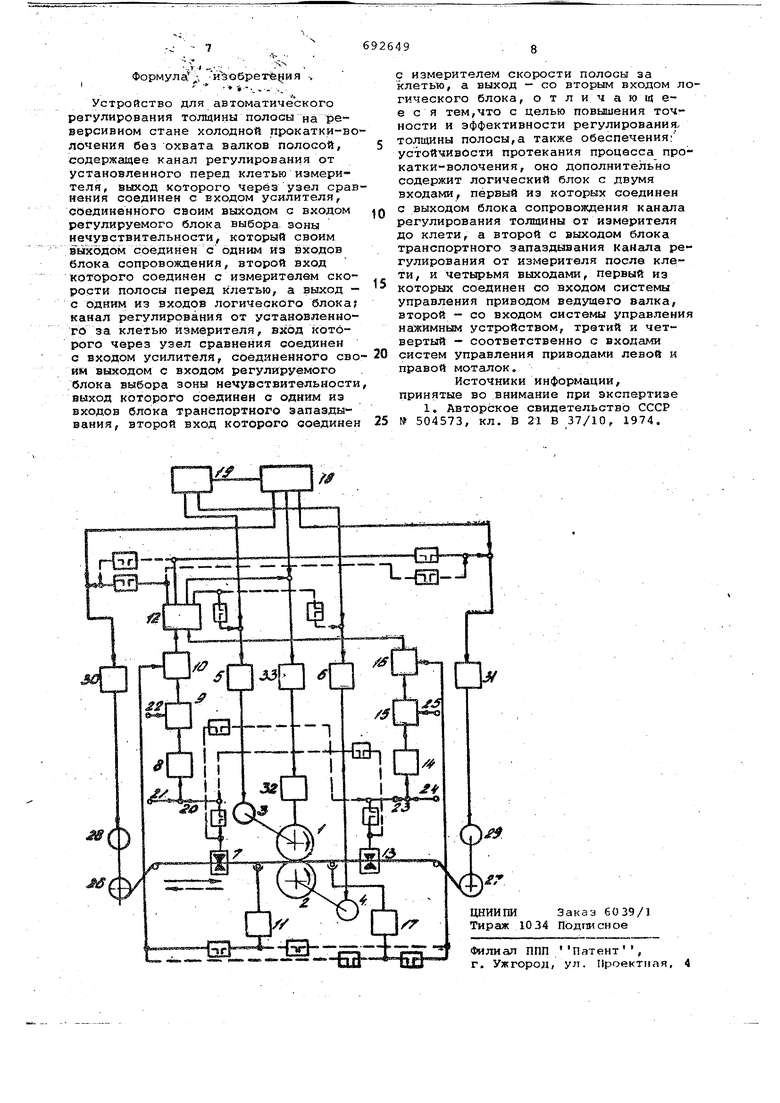

На чертеже яредставлена блок-схема устройства. .

Вед5/щий валок 1 и ведомый валок 2 приводятся от электрических двигателей 3 и 4, Управление приводами оСущес.тйляется системс1ми 5 и 6.

В устройстве предусмотрено два йанала регулирования: канал регулирования от установленного перед клетью измерителя и канал регулирования от установленного за клетью иэмери Теляi- - ;- ----

Первый канал включает измеритель 7 перед клёТЬй, промежуточный усилитель 8, блок 8 регулируемой Чойй нечувствительности, блок 10 сопровождения и измеритель И Скорости полось йёрёд клетью. Выход первого канала соединен со входом логического блока 12. - -. ,

Второй канал включает измеритель 13 за клетью, промежуточный усилитель 14, блок 15 регулируемой Зоны нечувстззительности, блок 16 тран спортного запаздывания и измеритель 17 скорости полосы за клетью. Выход второго к;анала соединен со вторым входом логического блока 12.

Кроме указанных элементов в устройстве имеются задающие блоки: узел 18 задания режимов прокатки и блок 19 задания скоростей рабочих .валков. ..,,.,В устройство также включены вход 20 сигнала, пропорционального действительному значению толщины подката; вход 21 сигнала, пропорционального згщанному значению толщины подката; вход 22 сигнала, пропорционального зоне нечувствительности системы по входной толщине; вход 23 сигнала, пропорционального действительному значению выходной толщины полосы; вход 24 сигнала, пропорционального

аданному значению толщины полосы за летью; вход 25 сигнала, пропорциоального зоне нечувствительности по ыходной толщине; сматывающая (леая) 26 и наматывающая (правая) 27 оталки, соответственно двигатели 8 и 29. левой и правой мйталок; сисемы 30 и 31 управления двигателями оталок; Нс1жимноё устройство 32; истема 33 управления нажимным устойством.

Логический блок 12 имеет несколько выходов, из которых один соединен с входом системы 5 управления привоом ведущего валка; второй соединен с входом системы 30 управления двигателем 28 левой моталки 26; третий со входом системы 31 управления двигателем 29 правой моталки 27, четвертый - со входом системы 33 управления нажимным.устройством 32.

Устройство работает следующим образом. -. : .-

Узлом 18 задйния режимов прокатки задаются основные технологические параметры: величина вытяжки Л, переднее и заднее натяжение Т и Tj величина давления f металла на валки. Сигнал, пропорциональный вытяжке Я, подается в блок 19 задания скоростей, который задает системам 5 и 6 скорости вращения прокатных валков 1 и 2. Сигналы задания натяжений т и Tji поступают соответственно на входы систем 30 и 31 управления двигателями 28 и 29 Моталок 26 и 27.

Сигнал задания давления металла на валки подается на вход системы 33 управления нажимного устройства 32. Если отклонениятолщины подката не входят за допустимые пределы, то системы 5, 6 управления поддерживают заданные скорости вращения рабочих валков , системы 30 и 31 - заданные значения натяжений, а система 33 - заданное значение давления металла на валки.

Сигнал от измерителя 7, пропорцио.нальньай действительному значению толщины подката (h)) сравнивается с сигналом, пропорциональньм заданной толщине подката (he). Сигнал отклонения усиливается в промежуточном усилителе 8 и пбступ ет в блок 9 регулируемой зоны нечувствительности. Здесь он сравнивается с сигналом, пропорциональным зоне нечувствительности. Если отклонение превЕлаает установленную зону нечувствительности, то с блока 9 снимается сигнал, который после блока 10 сопровождения, имитирующего время прохождения измеренного участка полосы до оси валков, поступает в логический блок 12. Время прохождения участка полосы.по оси валков зависит от скорости залнего конца полосы, которая измеряется измерителем 11.

Логический блок вырабатывает соответствующий сигнал на изменение, величины вытяжек Л , который снимается с одного из его выходов и поступает в систему 5 управления двигателем 3 ведущего валка 1. На вхо-5 де системы 5 этот сигнал суммируется с сигналом задания скорости вращения ведущего валка. Результирующий сигнал на входе системы изменяет скорость ведущего валка, изменяя вы- 10 тяжку я.

Кроме того, логический блок выра,батывает соответствующие сигналы, необходимые для поддержания процесса прокатки-волочения в области его 5 существования, определяемой пределами изменения величины давления металла на валки, переднего и заднего на тяжений в зависимости от вытяжки Д.. ; Поддержание процесса прокатки-во- 5лочения при изменении величины вытяч ;ки А может осуществляться подцержанием давления на валки на заданном уровне и соответствующим изменением переднего и задна о натяже- НИИ поддержанием переднего и защнего натяжений на заданном уровне и соответствующим изменением давления металла на валки соответствующим изменением переднего и заднего натяжений и давления металла на валки, 30

В первом случае логический блок имеет три выхода, второй и третий выходы соединены соответственно со входами систем 30 и 31 управления приводами левой и правой моталок. И 35 тогда в процессе регули зования толщины, кроме сигнала на изменение,величины вытяжки Д,логический блок выдает сигналы на соответствующие изменения величин заднего и переднего 40 Натяжений. Соответствующие сигналы поступают на входы систем 30 и 31, где они суммируются с сигналами задания и регулирующие сигналы изменяют соответствующим образом переднее и 5 заднее натяжение.

Во втором случае логический блок имеет два выхода, второй выАод соединен с входом системы 33 управления нажимным устройством 32. В процессе ел урегулирования толщины, кроме сигнала на изменение вел ичины вытяжки Л, .логический блок выдаёт соответствующий сигнал на вход системы 33, где он суммируется с сигналом задания давления и результирующий сигнал из- меняет величины давления металла на валки, определяемой зоной существования процесса, В третьем случае логический блок имеет четыре выхода, второй и третий соединены соответ- 60 ственно с входами систем управления 30 и 31, а четвертый - с входом системы управления 33. При этом, в процессе регулирования толщины путем изменения величины вытяжки подаются 65

соответствующие сигналы на изменение значений переднего и заднего натяжений и давления металла на валки для поддержания процесса прокатки-волочения внутри области существования. В устройстве -предусмотрен второй канал регулирования, осуществляющий дополнительную коррекцию, повышая Качество регулирования. Сигнал от измерителя 13, пропорциональный действительному значению выходной толщины (HM), сравнивается с сигналом, пропорциональным заданному значению выходной толщины (ho). Сигнал отклонения выходной толщина от заданной усиливается усилителем 14 и поступает в блок.15 выбора зоны нечувствительности, где сравнивается с сигналрм, пропорциональным зоне нечувствительности. Если отклонение выходной ТОЛЦ5ИНЫ превышает допустимое значение, с блока 15 снимается сигнал, который после блока 16 транспортного запаздывания поступает на второй вход логического блока. Блок транспортного запаздывания задерживает сигнал на время прохоадения участка полосы от оси валков доизмерителя 13. Время прохождения зависит от скорости полосы на выходе из клети, которая измеряется измерителем 17 скорости полосы.

Если полярность сигнала отклонения толщины полосы на выходе из клети совпадает с полярностью сигнала отклонения толщиныподката, то оба сигнала поступают на логический блок на входе суммируются и регулирование осуществляется по результирующему сигналу.

Если же полярность сигналов различн-ая, то логический блок задерживает сигнал дополнительной коррекции и регулирование осуществляется только от измерителя толщины, установленного перед клетью.

Устройство предусматривает как раздельную работу кангьлов, так и совместную.

Работа, устройства описана для случая, когда прокатка идет в направлении, указанном сплошной стрелкой (см. чер.теж).В этом случае ключи замкнуты. При прокатке в обратном направлении взаимно изменяются функции валков 1 и 2, измерителей 7 и 13 толщины, измерителей скоростей 11 и 17, а также моталок 26 и 27. В этом случае ключи замкнуты (межблочные связи указаны пунктирными линиями.

Использование предлагаемого устройства на станах холодной прокаткиволочения без охвата валков полосой позволяет осуществить эффективное регулирование толщины полосы, а также обеспечить устойчивое прот кание процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA СТАНЕХОлОдНОй пРОКАТКи-ВОлОчЕНия бЕзОХВАТА ВАлКОВ пОлОСОй | 1979 |

|

SU801922A1 |

| Устройство для автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения | 1974 |

|

SU504573A1 |

| Устройство автоматического регулирования толщины полосы на реверсивном стане прокатки-волочения | 1981 |

|

SU954130A1 |

| Устройство автоматического регулиро-ВАНия ТОлщиНы пОлОСы HA CTAHAX пРОКАТ-Ки-ВОлОчЕНия | 1979 |

|

SU812369A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки-волочения без охвата валков полосой | 1982 |

|

SU1101309A1 |

| Способ автоматического регулирования толщины полосы | 1979 |

|

SU869889A1 |

| Устройство автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA РЕВЕРСиВНОМСТАНЕ пРОКАТКи-ВОлОчЕНия | 1979 |

|

SU827203A1 |

| Устройство автоматического поиска и поддержания процесса прокатки полосы в области прокатка-волочение | 1979 |

|

SU961809A1 |

| Способ регулирования толщины полосы на стане прокатки-волочения | 1981 |

|

SU1018739A1 |

| Устройство автоматического регулирования толщины полосы | 1981 |

|

SU1005969A1 |

Авторы

Даты

1979-10-25—Публикация

1976-12-21—Подача