1

Изобретение относится к автоматизации произведетвенных процессов в металлургической прокышленности, в частности к автоматическому урегулированию толщины полосы на станах холодной прокатки..

Наиболее близким к изобретению по технической су1дности -и достигаемому результату является устройство автоматического регулирования толщины полосы на станах прокатки-волочения, осуществляющее регулирование по сигналу отклонения толщины полосы на входе клети и содержащее входной измеритель, усилитель, блок регулируемой временной задержки, связанный с измерителем скорости полосы на входе в клеть, логический блок, системы управления приводами рабочих валков, а также задающие устройства. Регулирование толщины полосы в этом устройстве осуществляется за счет воздействия на скорости вращения валков клети, изменяя вытяжку металла А, которое определяется соотношением скорости валков, т.е.

где л)ь - скорость ведущего (выходного) валка,

Jo скорость ведомого (входного) валка.

Иайестно, что при прокатке-волочении для компенсации отклонений толщины полосы на входе tuH необходимо менять вытяжку на величину i А А., которая определяется следующим обра-зом. Пусть на входе имеем толщину полосы,

h,-hjHt&h

где hQH заданная толщина подката

(номинальная).

Очевидно, без регулирования на выходе толщина будет

Ьон . Jlc

h.

Лн

Ли

где Лц- номинальное значение вьатяжки.

Для того, чтобы скомпенсировать отклонение ±лИ, необходимо изменить величину вытяжки, т.е.

При словии ксилпенсации отклонения на выходе имеем h, т.е.

о,

Ьрн 1 ДИр

чн

Я.

л И,

t- Д h(

он

ОМ

hiH

IIH

|«н

или

А HO.Л 1

I ОН

Следовательно,

дд t аЬр АН он

Таким образом, вeJIичинa дА неоднозначно определяется величиной Ahfj, а зависит как от номинальной вытяжки в пропуске, так и от номинальной толщины подката 1.

При сравнительно небольших вытяжках и небольшой входной толщине подката возможны случаи, когда при некоторых отрицательных отклонениях -ahjj величина-Ah достигает такой величины, что А 1Л.ц - д , Уменьшение вытяжки до единицы при- водит к нарушению процесса прокаткиволочения, что связано с появлением проскальзывания металла относительно валков, к появлению наваров металла на валки и, как следствие, к ухудшению качества металла и снижению производительности стана.

Известное устройство не позволяет автоматически исключить явление снижения вытяжки в процессе регулирования ниже допускаемого уровня.

Цель изобретения - автоматическое регулирование толщины полосы на станах прокатки-волочения, позволяющее в процессе регулирования толщины поглосы за счет изменения вытяжки X огр ничивать вытяжку на минимально допускаемом уровне при компенсации отрицательных отклончний толщины полосы, и исключить тем самым возможность нарушения процесса прокатки волочения, а следовательно, повысить точность и надежность регулирования толщины полосы, повысить производительность стана в целом за счет исключения неплановых остановок с перевалками и проточками валков, вызванные наварами металла на валки при нарушении процесса прокатки-волочения.

Поставленная цель достигается тем, что в устройство вводится дополнительный контур, обеспечивающий стабилизацию вытяжки на минимально допустимом уровне при компенсации устройством отрицательных отклонений, состоящий из узла задания минимально вытяжки, суммирующего узла и усилителя-ограничителя с тремя входами,один

из которых соединен с выходом выходного усилителя, второй - с выходом узла ЗсЩания номинальной вытяжки, третий - с выходом узла задания минимальной вытяжЛи, а выход соединен с одним из входов узла суммирования, второй вход которого соединен с выходом узла задания номинальной вытяжки, а выход - с множительным входом множительно-делительного устройства.

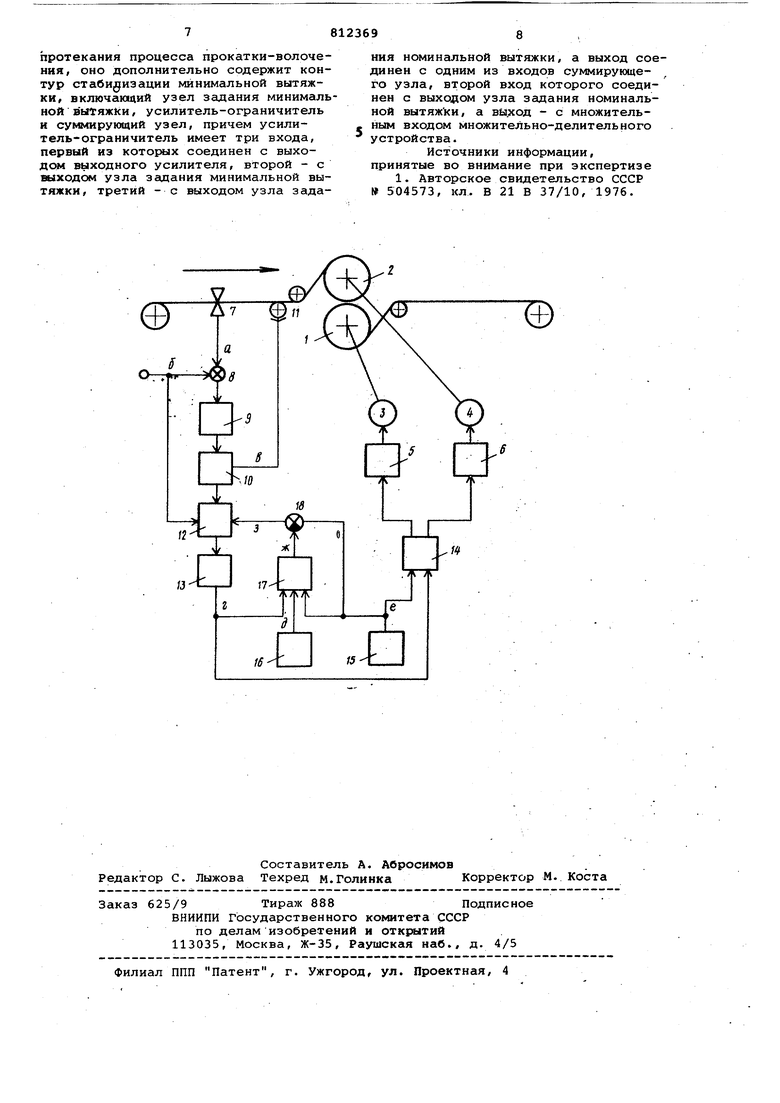

На чертеже представлена блок-схема устройства.

Ведущий валок 1 и ведомый валок 2 приводятся от электрических двигателей 3 и 4. Управление приводами осуществляется системами 5 и 6.

Канал регулирования включает иэмерит ль 7 перед клетью, узел 8 сравнения, промежуточный усилитель 9, блок 10 регулируемой временной задержки, измеритель 11 скорости полосы на вхбде клети, множительно-делительное устройство 12, выходной усилитель 13 узел 14 задания скоростей приводшах двигателей, узел 15 задания нсминальной вытяжки.

Дополнительно введенный контур содержит узел 16 задания минимальной вытяжки, усилитель-ограничитель 17 и суммируквдий узел 18.

На чертеже также обозначены: Д сигнал, пропорциональный действительному значению толщины подката ff- сигнал, пропорциональный заданному значению толщины подката;. Ь- сигнал, пропорциональный скорости полосы на входе клети; - сигнал, пропорциональный величине изменения вытяжки { д А) , необходимый для компенсации входной разнотолщинности, Э Сигнал, пропорциональный минимально допустимому значению вытяжки, е- выходной сигнал усилителя-ограничителя; Ж - сигнал, пропорциональный номинальному значению вытяжки, и 3 сигнал множительного входа множительно-|Делитёльного устройства

Устройство работает следующим образом.

Узлом 15 задания номинальной вытяжки задается вытяжка в пропускесигнал е, который подается в узел 14 задания скоростей двигателей валкОЕ. С узла 14 снимаются соответствукнцие сигналы, которые являются заданием скоростей вращения приводных двигателей.

Сигнал о от измерителя 7, пропорциональный действительному значению толщины на входе (hg), сравнивается в узле 8 сравнения с сигналом d «пропорциональным номинальному значению толщины на входе (h{ . Сигнал отклонения усиливается промежуточным усилителем 9 и поступает в блок 10 регулируемой временной задержки. Последний задерживает сигнал отклонения (tahj,) на время прохождения измеренкого участка полосы от измерителя до очага деформации. Время прохождения участка полоси до оси валков зависит от скорости заднего конца поло сы, которая измеряется измерителем 11 (сигнал Ь). С блока временной задержки сигнал поступает на вход множител но-делительного блока 12, кото рый преобразует сигнал отклонения толщины (1дЬц) в соответствукяций сиг нал изменения вытяжки (±дЛ) согласно выражения . он . Для выполнения этой операции на множительный вход подается сигнал е, пропорциональный згшанному значению вытяжки , через суммирующий узел 18 и при отсутствии сигнала Ж на вто ром входе узла 18 он прямо поступает на множительный вход. На делительный вход блока 12 подается сигнал S , .пропорциональный заданной толщине подката. Выходной сигнал множительно-делительного блока 12 подается на выходного усилителя 13. С выхода уси лителя 13 снимается сигнал, пропорциональный величине изменения вытяжки (±дА) и подается в узел 14 зада1НИЯ скоростей приводных двигателей для соответствующего изменения вытяжки. Узлом 16 задания минимальной вытяжки задается минимально допускаемая вытяжка ( 1,03) и сигнал 9 пропорциональный этому значению вытяжки, подается на один из входов усилителя-ограничителя 17. Одновременно на другие входы усилителя 17 подается сигнал 6, пропорциональный заданнсму значению вытяжки, и сигнал прюпорциональный величине дА. Сигнал е имеет положительный знак сигнал 9 - отрицательный знак. Таки образом, на входе усилителя-ограничи теля происходит суммирование этих сигналов, т.е. имеем сигнал, пропорциональный (Мц- )., который опреде ляет диапазон отрицательных изменений вытяжки (-АЛ) . Этот суммарный сигнал сравнивается на входе усилителя 17с сигналом J, пропорциональным величине (-д А ) , т.е. на вход усилителя подается толь ко отрицательный сигнал (-и А) . При отрицательных отклонениях тол щины полосы на входе (-дЬд), соответ ствующих допустимым значениям отрицательного приращения вытяжки {-лА.) , |Л„-Х„и„| |-лЛ|. В этом случае на множительный вход блока 12 подается полный сигнал в, , сигнсШ -г подается в блок 14 задания скоростей на изменение вытяжки. В случае значительных отрицательных отклонений входной толщины полосы, когда величина. (Л,) становится по абсолютной величине больше допустимого отклонения, определяемого выражением l t HHHt происходит отпирание усилителя-ограничителя и с его выхода поступает сигнал ж на второй вход суммирующего узла 18. В узле 18 суммирования сигнал ж вычитается из сигнала е, пропорционального защанному значению вытяжки, и с выхода его подается на множительный вход блока 12 не полный сигнал е , а сигнал , равный разности сигналов ей Ж. При этом уменьшается выходной сигнал множитёльно-делительного блока, а следовательно, и усилителя 13 (сигнал г ). Уменьшается, тем самым, и величина Л А до уровня, определяемого Регулирование в этом случае будет идти с минимально допустимым значением вытяжки. При снижении отрицательной разнотолщинности, а следовательно, и уменьшения сигнала ( ) , т.е. при восстановлении условия - мин/ /-ДЯ-/ усилитель-ограничитель 17 вновь запирается, сигнал Ж на выходе его станет равен нулю и схема возвращается к нормальному режиму работы. Использование этого устройства на станах холодной прокатки-волочения позволяет повысить надежность и точность регулирования толщины полосы, повысить производительность стана в целом за счет обеспечения устойчивости протекания процесса и исключения в связи с этим неплановых остановок стана с перевалкой и переточкой валков . Формула изобретения. Устройство автоматического регулирования толщины половы на станах прокатки-волочения, содержащее канал регулирования от измерителя толщи.ны полосы перед клетью, состоящий из последовательно соединенных микрометра, промежуточного усилителя, блока регулируемой временной задержки, множитёльно-делительного блока, выходного усилителя, систем управления приводами валков, y3jioB задания скорости и номинальной вытяжки и измерителя скорости полосы на входе клети, соединенного с вторым входом блока временной задержки, отличающееся тем, что, с целью повышения точности и надежности регулирования толщины полосы, а также покушения производительности стана за счет обеспечения устойчивости

протекания процесса прокатки-волочения, оно дополнительно содержит контур стабилизации минимальной вытяжки, включающий узел задания минимальной вытяжКи, усилитель-ограничитель и суммирующий узел, причем усилитель-ограничитель имеет три входа, первый из которых соединен с выходом выходного усилителя, второй - с аь ходом узла згщания минимальной вытяжки, третий - с выходом узла задания номинальной вытяжки, а выход соединен с одним из входов суммирующего узла, второй вход которого соединен с выходом узла задания номинальной вытяжки, а выход - с множительным входом множительно-делительного устройства.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 504573, кл. В 21 В 37/10, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA СТАНЕХОлОдНОй пРОКАТКи-ВОлОчЕНия бЕзОХВАТА ВАлКОВ пОлОСОй | 1979 |

|

SU801922A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки-волочения без охвата валков полосой | 1982 |

|

SU1101309A1 |

| Устройство автоматического регулирования толщины полосы на реверсивном стане прокатки-волочения | 1981 |

|

SU954130A1 |

| Устройство для автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения без охвата валков полосой | 1976 |

|

SU692649A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| Устройство автоматического регу-лиРОВАНия ТОлщиНы пОлОСы HA РЕВЕРСиВНОМСТАНЕ пРОКАТКи-ВОлОчЕНия | 1979 |

|

SU827203A1 |

| Устройство для автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения | 1974 |

|

SU504573A1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| Способ автоматического регулирования толщины полосы | 1979 |

|

SU869889A1 |

| Устройство автоматической коррекции толщины полосы на реверсивном стане холодной прокатки-волочения | 1976 |

|

SU655452A1 |

Авторы

Даты

1981-03-15—Публикация

1979-02-20—Подача