1

Изобретекке .относится к порошково / :-г-::, в частности к: способам изготовления спеченвьзх фасонных изделий ,

Известен способ изготовления спеченных фасонных изделий, предусматривающий прессование порошка в прессформе с i ecкoлькими пуансонами, перемещаемыли с различной скоростью

1.

Недостатком известного способа является сложность его аппаратурного оформления, требующего точной регулировки перемещения пуансонов при прессовании,

Известен также способ изготовления фасонных изделий, предусматривающий формование составной заготовки из элементов различной плотности, гидростатическим прессованием,спе.какие и уплотнение 2 ,

Недостатком известного способа является то, что он не обеспечивает равномерную плотность при изготовлении изделий с разными переходами по высоте. Кроме того, известный способ малопроизводителен и не обеспечивает получение изделий точной формы.

С целью обеспечения равномерной плотности изделий с разными переходами по высоте и упрощения процесса предложен способ, который отличает- ся от известного тем, что формование заготовок осуществляют из элементов разной высоты с плотностью элементов большей высоты, превышающей плотность элементов меньшей высоты, а соотно0шение плотностей элементов F их размеры определяют по системе уравнений

Н

L-. .

Н

Ч

ллотность готового изделия; плотность 1 -го элемента поотоянной ВЫСОТЫ;

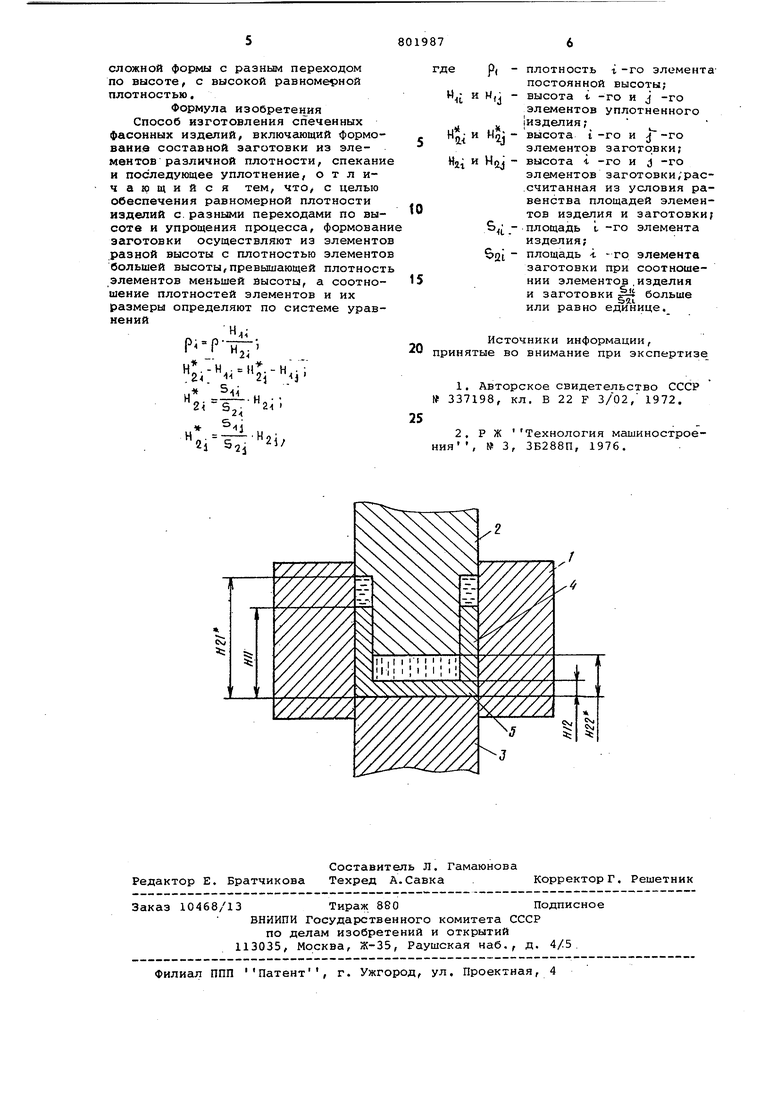

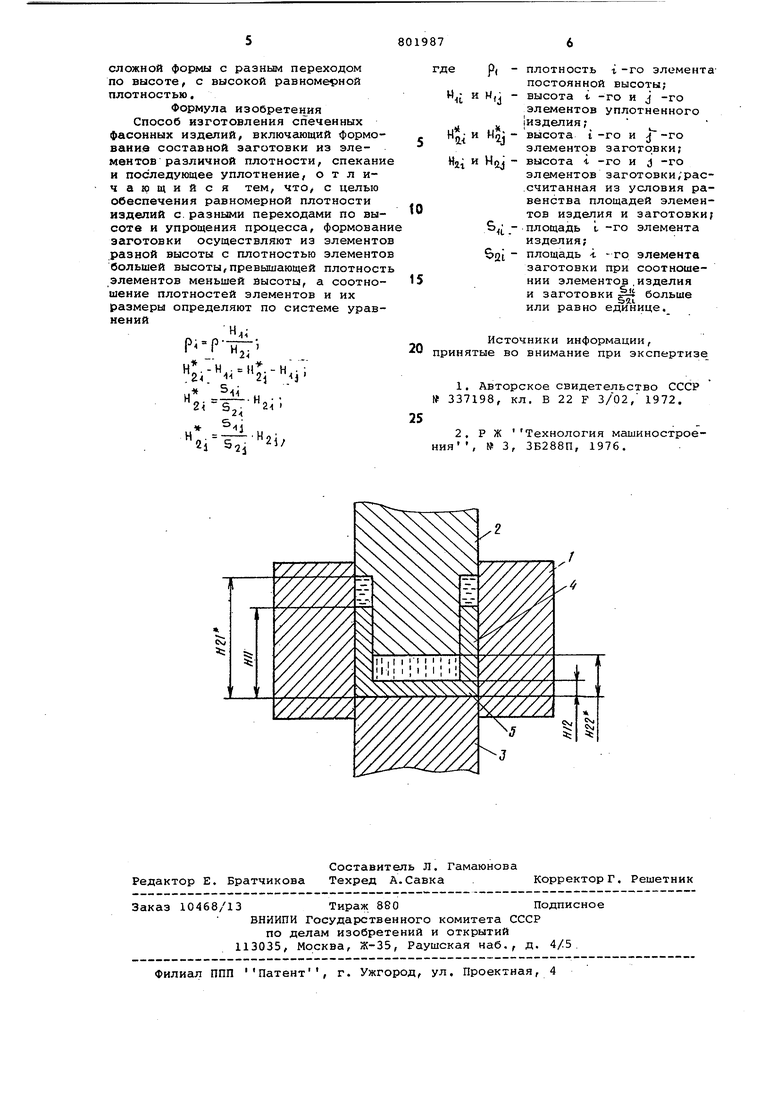

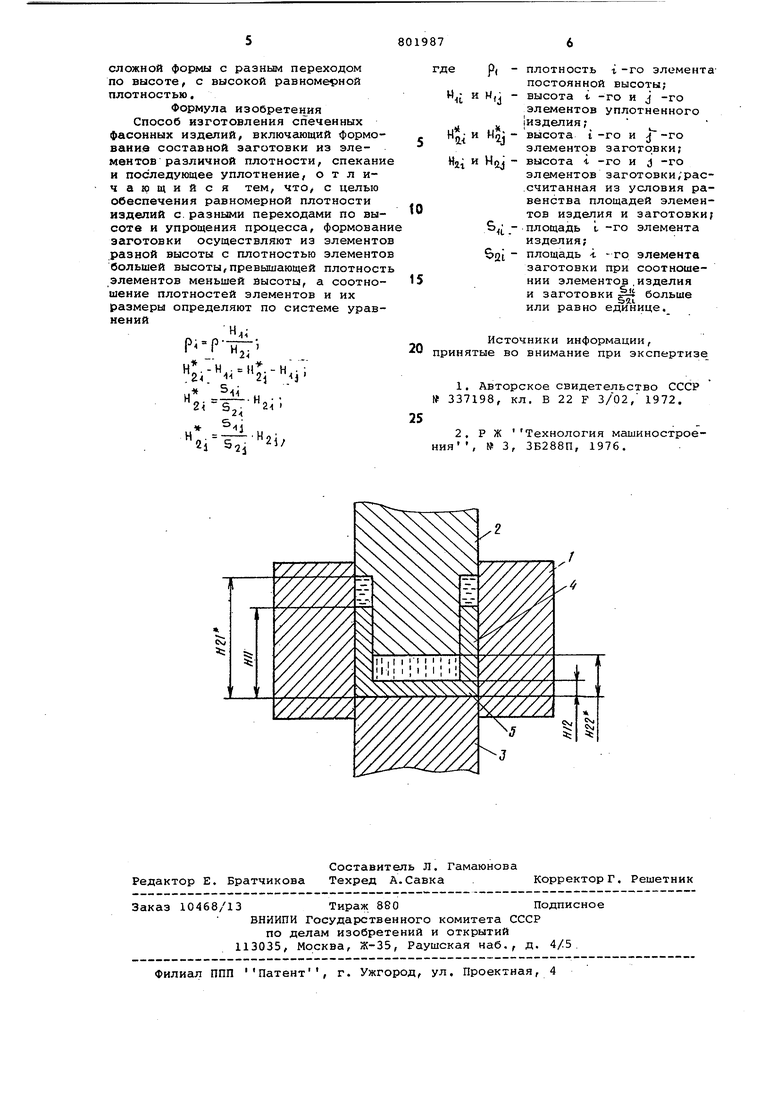

высота L -го и j -го эле- , ментов уплотненного изделия; высота I -го и j -го эле ментов заготовки; MjLjMj - высота г -го и J то элементов заготовки, расчитанн из условия равенства площадей ; 5, - площадь i -го элемента изде Sfji. - площадь L. -го элемента заго товки, при этом соотношение площадей элементов изделия и -заготовки Ш больше или равно единице. Способ изготовления изделий осуществляется следующим образом. Порошок смешивают с пластификатором или смазкой. Заготовки раэбивают на элементы без переходов по высоте, затем эти элементы формируют любым из известных способов формования, при этом обеспечивают плотность элементов, имеющих больш высоту, больше плотности элементов имеющих меньшую высоту. Элементы формуют либо раздельно либо вместе, но в любом случае эле менты с большей высоте формуют с большей плотностью, чем элементы с меньшей высотой. Для более точного расчета плотности и размеров элеме тов заготовки их плотность и разме определяли по системе уравнений. После формирования заготовку Г5одвергают спеканию с целью освобож дения ее от смазки и повышения проч ности, а затем помещают в матрицу с одним или двумя пуансонами, где заготовка уплотняется. На чертеже схематично показан пример изготовления изделия типа стакан, где 1 - матрица, в кот рой производят уплотнение; 2,3 пуансоны, Заготовка состоит из стенки 4 ст кана и дна 5 стакана, PJ - плотность стенки до уплотне ния, р, - плотность дна до уплотнения р - плотность изделия, М, - высота стенкиизделия, . высота дна изделия, Н( - высота стенки до уплотнения высота дна до уплотнения, 5,, - площадь стенки изделия, 5iii - площадь дна и здешня, ш - площадь стенкиДО уплотнени площадь дна до уплотнения, Для обеспечения упло7нения в режиме осадки берут на основе имеющих ся экспериментальных данных отношение S./Sjr i,i;5,2/SQj 1, Для получения изделия заданной плотности р 7,8 г/см (т,е, изготавливают изделие из материала на железной основе) величины Н , Н,г заданы как Н, 50 мм 10 мм Стенки стакана изготавливают прессованием в пресс-форме с плотностью .р, 6,5 г/см , Затем по системе уравнений определяют Н2( -50 60,0 мм. 1,1. HZI 60-1,1 66 мм J II и И ., .лтл п -1 . Н Jo- И,г1 , отсюда : HJ,- Н,, 66 - 50 10 Н И22, 26 мм Р. .--i 3,0 r/CNr, Таким образом, рассчитывают форму заготовки и ее плотность. Затем стенки заготовки стакана прессуют в пресс-форме в виде втулки высотой 66 мм, толщиной стенки 5 мм. Дно формуют следующим образом. Втулку ставят на плоскость, внутрь засыпают порошок с насыпной массой 2,5 г/см-, общей массой, равной массе дна плотной заготовки. Подготовленную заготовку из элементов различной плотности спекают при температуре 1200с в течение 1 часа в среде диссоциированного аммиака. После спекания обеспечивается достаточная прочность сцепления дна и стенки. Высота дна после спекания составляет 25-26 мм, плотность порядка 3 г/см, что соответствует расчетам, затем сформованную заготовку подвергают уплотнению в матрице с двумя.пуансонами (верхним и нижним), В результате получают, что после уплотнения плотность изделия становится равномерной и приближается к теоретической (7,8 г/см), Колебания плотности не превышают 0,2 г/см, что обычно допустимо действующими ТУ изделий из порошков. Формование заготовки из элементов различной плотности можно производить различными способами, так, элементы, имеющие большую высоту и плотность,могут быть сформованы прессованием в пресс-форме в изостатических условиях, а элементы,имеющие меньшую плотность, могут быть сформированы спеканием свободно насыпанного порошка, вибропрессованием, шликерньм литьем. Заготовку можно так же целиком прессовать в прессформах с обеспечением разной средней плотности элементов, но в любом случае заготовка должна быть сформована из элементов различной плотности, причем части ее, имеющие большую высоту, должны иметь плотность больше частей, имеющих меньшую высоту. Уплотнение заготовки можно осуществлять в холодном или горячем виде. Предложенное техническое решение значительно упрощает технологическую оснастку и оборудование и,кроме того, обеспечивает получение изделий сложной формы с разным переходом по высоте, с высокой равномерной плотностью. Формула изобретения Способ изготовления спеченных фасонных изделий, включающий формованиз составной заготовки из элементов различной плотности, спекани и последующее уплотнение, отличающийся тем, что/ с целью обеспечения равномерной плотности изделий с. разными переходами по высоте и упрощения процесса, формован заготовки осуществляют из элементо разной высоты с плотностью элементо большей высоты,превышающей плотност элементов меньшей высоты, а соотношение плотностей элементов и их размеры определяют по системе уравненийР р-нт: гГ-. г /jР( - плотность t -го элементапостоянной высоты; - высота t -То и j -го элементов уплотненного {изделия; высота 1-го и j -го 2.J элементов заготовки; высота i -го и j -го элементов заготовки,рас.считанная из условия равенства площадей элементов изделия и заготовки; площадь t -го элемента изделия; 9i2 - площадь i - го элемента заготовки при соотношении элементов.изделия и заготовки больше или равно единице. Источники информации, е во внимание при экспертизе вторское свидетельство СССР 8, кл. В 22 F 3/02, 1972. Ж Технология машинострое№ 3, ЗБ288П, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из пластифицированных порошков | 1985 |

|

SU1289602A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| Способ изготовления изделий из тугоплавких соединений | 1989 |

|

SU1676755A1 |

| Устройство для наполнения емкостей | 1977 |

|

SU683996A1 |

| Способ изготовления изделий из политетрафторэтилена | 1975 |

|

SU562996A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Способ изостатического прессования фасонных изделий из порошков | 1990 |

|

SU1759551A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

Y//////,

.

W/АУ/.

I I

/////Л

5

Авторы

Даты

1981-02-07—Публикация

1978-02-06—Подача