1

Изобретение относится к промышленности строительства и строительных материалов и может быть использовано при обработке высококачественных цилиндрических поверхностей из природного камня и других подобных материалов, а также в машиностроении.

Известен способ обточки монолитов цилиндрической формы, осуществляемый на станке, включающем вращающийся режущий орган, закрепленный на шпинделе с возможностью поступательного перемещения l) .

Для обточки монолитов режущий орган получает поступательное движение, а по достижении предельного положения он поворачивается вокруг обрабатываемого монолита.

Однако известным способом нельзя обеспечить получения высококачественной поверхности монолитов.

Наиболее близким техническим решением к изобретению является спосо обработки поверхностей, преимущественно цилиндрической формы, включающий подачу суперфинишной головки на обрабатываемую поверхность 2 .

Недостатке указанного способа обработки является то, что один из

основных параметров, определякяцих качество обработанной поверхности высота волнистости (высота неровности порядка 1-2 мкм с шагом от 1/15

до 1/500 длины окружности обрабатываемого изделия) процессом суперфиниширования практически не исправляется. Кроме, того, производительность известного процесса низкая.

Целью изобретения является повышение производительности .обработки и качества обрабатываемой поверхности.

Поставленная цель достигается тем, что в известном способе обра- .

ботки поверхностей, включающем подачу суперфинишной головки на обрабатываемую поверхность, процесс обработки ведут путем введения суперфинишной головки в контакт с выступгили

обрабатываемой поверхности, при этом инерционную способность суп арфинишной головки определяют из условия:

„,,..М|,

25

где инерционная, способность

суперфинишной головки; т - масса суперфинишной голов30ки;

L - расстояние до центра тяжести суперфинншной головки; d - усилие для осуществления необходимого давления в контакте;

6 - вес суперфинишной головки; V - cKopcfcTb суперфиниширования ; - половина шага волнистостиJ

I

oбpaбaтывaё 4Oй детгши; Н - высота волиистости после

обработки(

$,k,Е линейные паргшетры конструкции головки. Пример осуществления способа. В зависимости от величины волны «ровностей подбиреши необходимую Массу суперфинш11ной головки или опрв деляли центр тжкести путем смешеимя массы головки, установлёиной, ишцример, на станке модели 3 А 227, падаааемой на цилиндрическую поверхность t осуществляя снятие неровностей. При этом инерционную способност суперфинишной головки определяют из условия

„,,Э1Ш,

где nL - инерционная способность суперфинишной головки;

m - масса суперфннишноЯ.головки;

L - расстояние до центра тяжести суперфинишной головки;

S,k,- линейные параметры конструкции головки;

Q - усилие для осуществления необходимого давления в контакте;

G - вес суперфинишно ; головки;

V - скорость суперфиннширования;

- половина шага волнистости

Ч обрабатываемой детали;

h - высота волнистости после

обработки.

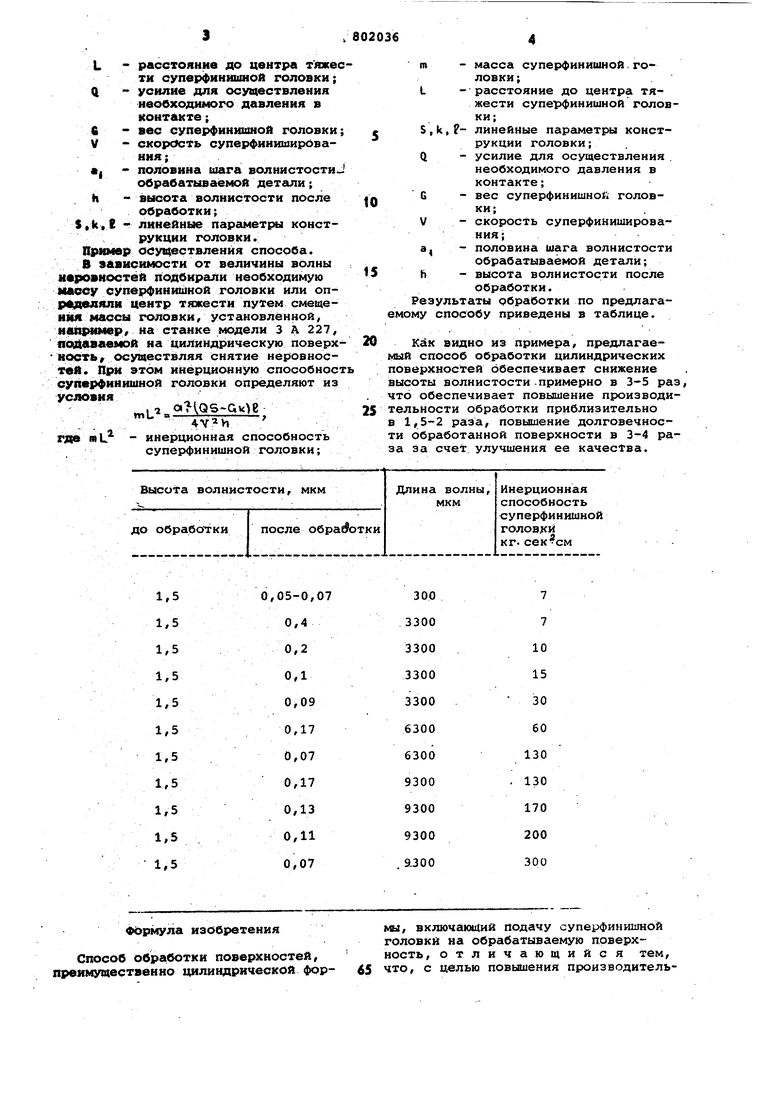

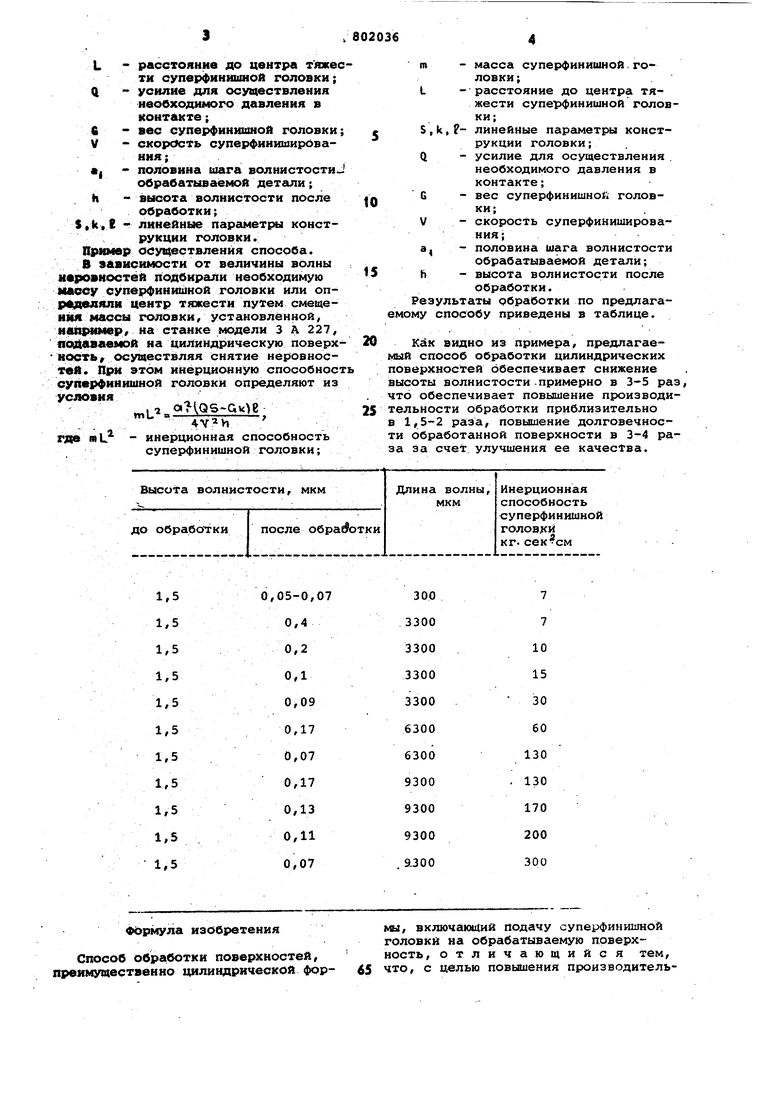

Результаты обработки по предлагамому способу приведены в таблице.

Как видно из примера, предлагаемый способ обработки цилиндрических поверхностей обеспечивает снижение высоты волнистости.примерно в 3-5 раз, что обеспечивает повышение производительности обработки приблизительно в 1,5-2 раза, повышение долговечности обработанной поверхности в 3-4 раза за счет улучшения ее качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2094206C1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351456C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351455C1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| ВАЛКИ БЕСЦЕНТРОВЫХ СУПЕРФИНИШНЫХ СТАНКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2212994C2 |

| Способ суперфинишной обработки | 1990 |

|

SU1818207A1 |

| Инструментальная державка для финишной обработки | 1982 |

|

SU1021579A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2006 |

|

RU2325259C2 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ЖЕЛОБА КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ | 1996 |

|

RU2115534C1 |

0,05-0,07 0,4 0,2 0,1 0,09 0,17 0,07 0,17 0,13 0,11 0,07

формула изобретения

Способ обработки поверхностей, преимзпцественно цилиндрической фор7 7

10

15

30

60

130

. 130

170

200

300

мы, включающий подачу суперфинишной головки на обрабатываемую поверхность, отличающийся тем, 65 что, с Целью повышения производитель580203ности и качества обрабатываемой поверхности, процесс обработки ведут путем введения суперфинишной головки в контакт с макровыступами обрабатываемой поверхности,, при этом инерционную способность суперфинишной го-. ловки определяют из условия oi(QS-GOe iTiL , где m - масса суперфинишной голов-t ки; L - расстояние до центра тяжести суперфинишной головки;S,k,- линейные параметры головки;.15 64. G - вес суперфинишной головки; Q - усилие для осуществления необходимого давления в контакте; V - скорость суперфиниширова ния; а, - половина шага волнистости обрабатываемой детали; h - высота волнистости после обработки, Источники информации, принятые во внимание при экспертизе 1. Патент СССР № 13507, кл, В 28 D 1/16, 1930. 2. Мазальский В.Н. и др. Суперфинишные станки. Ленинград,Машиностроение, 1974, стр.56.

Авторы

Даты

1981-02-07—Публикация

1979-02-19—Подача