Изобретение относится к машиностроению, а именно к технологии отделочной обработки сложных криволинейных поверхностей металлов методом суперфиниширования с использованием специального доводочного инструмента.

Известен способ окончательной обработки торического желоба кольца упорного шарикоподшипника абразивным бруском (см. авт. св. СССР N 859118, кл. B 24 B 35/00, 1981), при котором кольцу сообщают вращательное движение вокруг своей оси, а абразивному бруску - качательное движение вокруг оси, проходящей через центр кривизны профиля желоба перпендикулярно к оси обрабатываемого кольца. Абразивный брусок выполнен в виде части цилиндрического кольца со средним радиусом, соответствующим радиусу круговой оси желоба. Рабочий участок бруска представляет собой торическую поверхность, кривизна профиля которой равна кривизне профиля обрабатываемого желоба. Бруску сообщают дополнительное качательное движение вокруг оси его цилиндрического кольца, пересекающей ось обрабатываемого кольца под тупым углом и расположенной в плоскости, перпендикулярной к оси основного движения качания.

Недостатком известного способа окончательной обработки торического желоба кольца упорного шарикоподшипника является сложность осуществления всех кинематических движений инструмента относительно обрабатываемой детали, а также отсутствие надежной технологии получения торической формы рабочего участки бруска, кривизна профиля которой была бы равна кривизне профиля обрабатываемого желоба.

Известен также способ суперфиниширования дорожек качения шариковых подшипников (см. авт. св. СССР N 1346402, кл. B 24 B 19/06, 1985), согласно которому устанавливают в держателе инструмент, сообщают ему колебательное движение вокруг центра кривизны поперечного профиля дорожки качения и прижимают с постоянным усилием к обрабатываемой поверхности, при этом инструмент упруго закрепляют на держателе.

Недостатком такого способа является то, что он не обеспечивает равномерность съема припуска по образующей желоба кольца в поперечном сечении. Это происходит из-за отсутствия идентичности торической формы рабочего участка инструмента кривизне профиля обрабатываемого желоба.

Известно техническое решение по авт. св. СССР N 155738, кл. B 24 B, 1963 г., в котором описано устройство, реализующее способ обработки желоба кольца шарикоподшипника специальным притиром, выполненным в виде металлической державки с пазами для сменных полос кожи, прижимающих абразивную ленту к обрабатываемой поверхности кольца. Притиру и огибающей его рабочую поверхность абразивной ленте сообщается колебательное движение вокруг центра кривизны поперечного профиля желоба, а кольцу - вращение вокруг своей оси. Недостатком такого способа обработки является неравномерный снимаемый припуск по образующей дорожки качения и соответственно ухудшение геометрической формы поперечного профиля дорожки качения, а также дефекты в виде участков с различной высотой шероховатости и волнистости поверхности на обработанной поверхности желоба. Причиной неравномерного съема материала детали является то, что абразивная лента прижимается к обрабатываемой поверхности неравномерно, с различным усилием, из-за низкой точности формы рабочей поверхности притира, выполненного в виде нескольких полос кожи. Кроме того, полосы кожи деформируются при обработке детали и рабочая поверхность притира быстро теряет первоначальную форму и качество обработки еще более ухудшается.

Известен также способ обработки желобчатых поверхностей по авт. св. 283843, принятый за прототип, в котором абразивной ленте, прижимаемой к обрабатываемой поверхности желоба неподвижным доводником-прижимом, сообщается принудительное осциллирующее движение в плоскости, перпендикулярной плоскости детали. При этом доводник, выполненный из текстолита или другого материала, предварительно прирабатывают к поверхности эталонного кольца с целью придания ему требуемой формы профиля дорожки качения. Недостатком такого метода обработки являются значительные усилия, необходимые для перемещения абразивной ленты при осцилляции, что приводит к частым ее обрывам, а также износ и потеря формы рабочей части доводника из-за трения о поверхность абразивной ленты, что ухудшает качество обработки.

Недостатком метода также является неравномерность съема припуска материала по образующей поперечного профиля детали. Причина этого заключается в том, что метод профилирования доводника по эталонному кольцу не обеспечивает достаточной точности формы доводника, так как обрабатываемые детали имеют отклонение размеров в пределах допусков на изготовление, отличаются от размеров эталонного кольца и, кроме того, не учитывается толщина и упругие свойства абразивной ленты. При обработке таким доводником центр кривизны его рабочего профиля смещается на толщину абразивной ленты, огибающей профиль доводника. Боковые зоны контакта в местах сопряжения поверхностей желоба и бортиков кольца оказываются наиболее нагруженными рабочим усилием. В центральной части зоны контакта инструмента и детали образуется зазор. Материал интенсивно удаляется сначала с боковых участков поверхности желоба и только при достаточно большом съеме по всей поверхности обрабатываемого желоба кольца. Геометрическая точность поперечного профиля желоба при этом ухудшается. Для колец, имеющих тонкий слой покрытия, такой метод оказывается непригодным, так как материал покрытия полностью удаляется с боковых поверхностей, а центральная часть желоба остается не обработанной. При этом нарушается сплошность покрытия, что является не допустимым. Кроме того, использование абразивной поверхности ленты в качестве инструмента при обработке мягких покрытий приводит к их шаржированию абразивными частицами и быстрому выходу подшипников из строя. Другими недостатками метода являются значительные затраты времени на приработку доводника по поверхности кольца, а также ограничения при выборе материала доводника. Так, например, при использовании абразивных брусков в качестве доводника, эталонное кольцо быстро изнашивается и теряет размер, а доводники из металлических или полимерных материалов типа фторопласта плохо прирабатываются к металлическому кольцу.

Поставлена цель предложить простую технологию суперфинишной обработки желоба колец шариковых подшипников, обеспечивающую выравнивание съема припуска по образующей дорожки качения и прикатки гребней от следов предыдущей обработки.

Цель достигнута тем, что обрабатываемому кольцу сообщают вращательное движение вокруг оси, а доводочному инструменту - колебательные движения вокруг центра кривизны поперечного профиля желоба и прижимают его с постоянным усилием к обрабатываемой поверхности. В качестве доводочного инструмента используют эластичную ленту, прижимаемую рабочей поверхностью к обрабатываемой поверхности желоба жестким прижимом. Рабочую поверхность прижима предварительно профилируют так, чтобы кривизна ее профиля была равна кривизне профиля обрабатываемого желоба. Для этого переворачивают эластичную ленту рабочей поверхностью кверху, размещают ее продольно в желобе невращающегося кольца, прижимают сверху неподвижным прижимом и сообщают кольцу вместе с эластичной лентой колебательные движения относительно неподвижного прижима вокруг оси кольца. В качестве одного из вариантов исполнения способа используют полотняную микрозернистую шкурку как эластичную ленту, при этом ее рабочей поверхностью является тыльная сторона абразивной шкурки. В качестве жесткого прижима используют микрозернистый абразивный брусок, а также он может быть выполнен из эластичного материала, например полимера или резины. Кроме того, жесткий прижим может быть выполнен из мягкого металла, например меди, бронзы или алюминия.

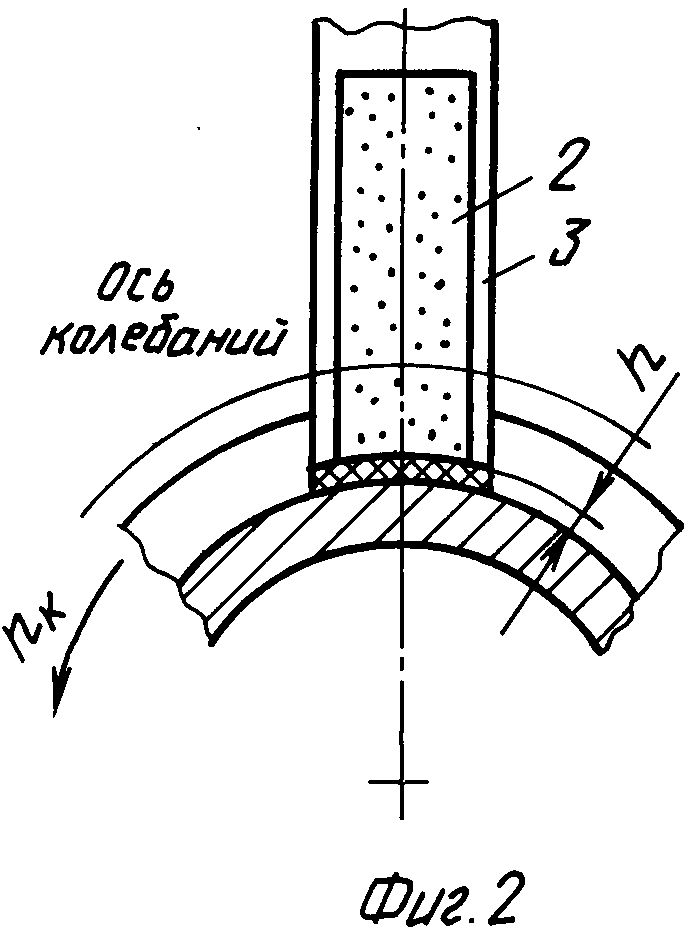

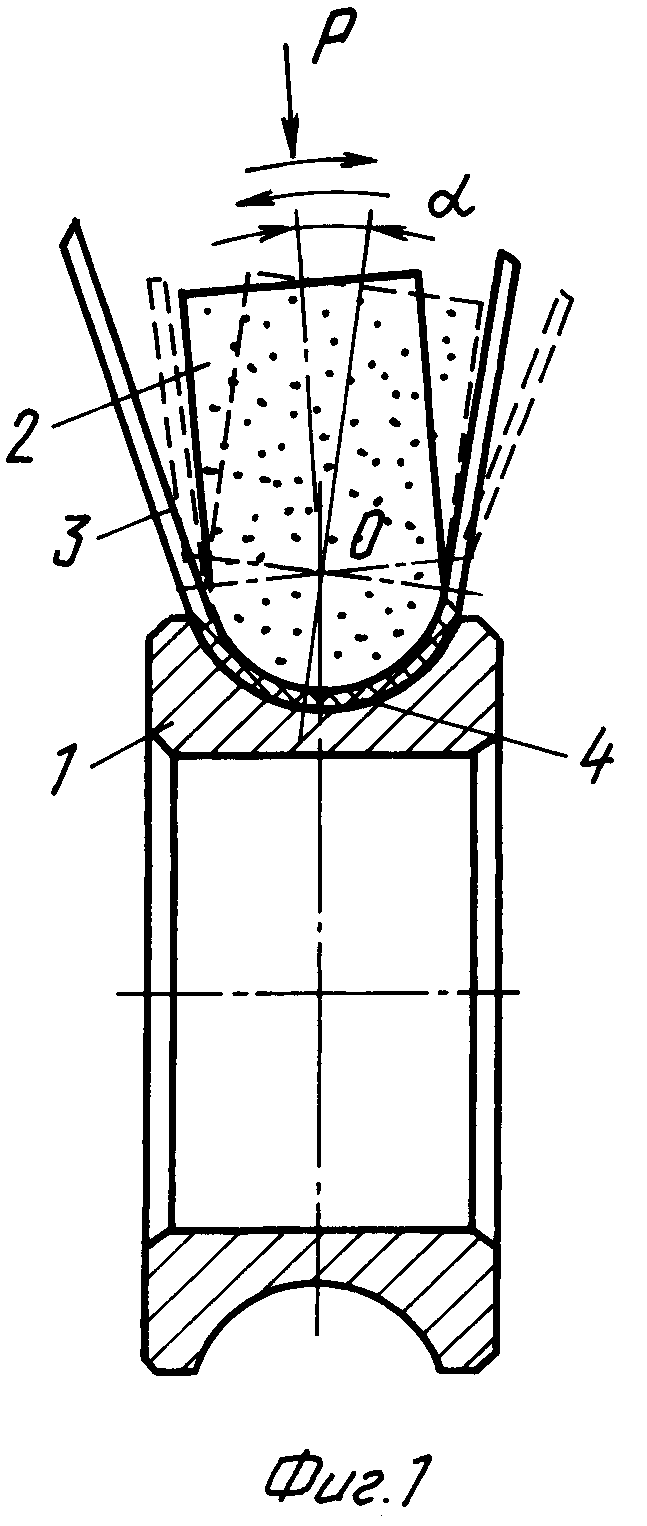

На фиг. 1 дан общий вид схемы обработки желоба; на фиг. 2 - вид сбоку по фиг. 1; на фиг. 3 - общий вид схемы профилирования прижима.

Предлагаемый способ суперфиниширования желоба колец шариковых подшипников заключается в следующем. Кольцо 1 шарикоподшипника, внутреннее или наружное (на схеме показано внутреннее кольцо), устанавливается на оправке станка и ему придается вращательное движение. Жесткий прижим 2 устанавливается над обрабатываемым желобом кольца 1. Между прижимом 2 и желобом кольца 1 помещается поперек плоскости его вращения эластичная лента 3, имеющая рабочую поверхность 4. Жесткому прижиму 2 сообщается постоянное усилие P, которым он прижимает эластичную ленту 3 ее рабочей поверхностью 4 к поверхности обрабатываемого желоба кольца 1. Эластичная лента 3 плотно облегает всю торическую форму желоба, поскольку форма рабочего участка жесткого прижима 2 имеет кривизну профиля, идентичную кривизне профиля обрабатываемого желоба. Затем прижиму 2 вместе с эластичной лентой 3 сообщаются колебательные движения на угол α вокруг центра кривизны O поперечного профиля желоба. При этом рабочая поверхность 4 эластичной ленты 3 скользит по обрабатываемой поверхности желоба кольца 1 и сглаживает гребни от предыдущей обработки. Поскольку эластичная лента 3 под давлением P жесткого прижима 2 может менять как свою форму, так и толщину h, то в результате получается равномерный съем по всей обрабатываемой поверхности желоба сложного профиля.

В качества эластичной ленты может быть использована, например, абразивная микрозернистая шкурка на полотняной основе. При этом ее рабочей поверхностью 4 является тыльная сторона абразивной шкурки, не покрытая абразивными зернами, которая вместе с прижимом и служит доводочным инструментом при операции суперфиниширования желоба колец.

В качестве прижима использует обычно микрозернистый абразивный брусок, рабочей поверхности которого можно легко придать форму необходимой кривизны. Однако такой прижим может быть изготовлен и из любого другого плотного и эластичного материала, например полимера или резины. Хорошо зарекомендовал себя прижим из мягкого металла, например меди, бронзы, алюминия.

Профилирование прижима с целью придания его рабочей поверхности кривизны профиля, идентичной кривизне профиля обрабатываемого желоба, осуществляют следующим образом (фиг. 3). Эластичную ленту 3 переворачивают и помещают в желоб обрабатываемого невращающегося кольца 1 в продольном направлении рабочей поверхностью 4 наружу. Ленту прижимают к желобу постоянным усилием P и придают ей вместе с кольцом 1 колебательные движения на угол β° относительно неподвижного прижима 2 вокруг оси O1. Эластичная лента 3, плотно облегая поверхность желоба, своей рабочей поверхностью 4 скользит по рабочей поверхности жесткого прижима 2 и сглаживает неровности и выступы на сложной криволинейной поверхности прижима, придавая ему кривизну профиля, идентичную кривизне профиля обрабатываемой поверхности желоба.

Прелагаемый способ суперфиниширования отличается простотой, доступностью осуществления на имеющемся оборудовании и хорошей результативностью. Проведенные опыты показали, что предлагаемым способом поверхность желоба подшипника можно отполировать до шероховатости Ra = 0,04 - 0,02 мкм, одновременно убрав гребни от предыдущей обработки, имеющие W-образную форму.

Таким образом, предлагаемое техническое решение является новым по сравнению с прототипом, имеет изобретательский уровень по сравнению с известным уровнем техники и является промышленно применимым, т.е. отвечает условиям патентоспособности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕЦ ПОДШИПНИКОВ | 1994 |

|

RU2069140C1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

| СПОСОБ ОБРАБОТКИ ДОРОЖКИ КАЧЕНИЯ НАРУЖНЫХ КОЛЕЦ ПОДШИПНИКОВ | 1998 |

|

RU2143966C1 |

| Способ окончательной обработки торического желоба кольца упорного шарикоподшипника абразивным бруском | 1977 |

|

SU859118A1 |

| Способ настройки станка для обработки дорожек качения колец подшипников и устройство для его осуществления | 1991 |

|

SU1784447A1 |

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1991 |

|

RU2037391C1 |

| Держатель инструмента суперфинишного станка | 1988 |

|

SU1579743A1 |

Изобретение предназначено для отделочной обработки сложных криволинейных поверхностей металлов методом суперфиниширования с использованием специального доводочного инструмента. Кольцу сообщают вращательное движение, а доводочному инструменту - колебательное движение вокруг центра кривизны поперечного профиля желоба. В качестве доводочного инструмента используют эластичную ленту, прижимаемую рабочей поверхностью к обрабатываемой поверхности желоба жестким прижимом. Прижим предварительно профилируют путем прижатия его к рабочей поверхности эластичной ленты, которую размещают продольно в желобе невращающегося кольца. Ленту перемещают вместе с кольцом колебательными движениями относительно неподвижного прижима вокруг оси кольца. В качестве эластичной ленты используют полотняную микрозернистую абразивную шкурку, а в качестве ее рабочей поверхности используют тыльную сторону. В качестве прижима используют микрозернистый абразивный брусок, полимеры, резину, а также медь, алюминий. Изобретение обеспечивает выравнивание съема припуска по образующей дорожки качения и прикатки гребней от следов предыдущей обработки. 4 з.п. ф-лы, 3 ил.

| SU, авторское свидетельство N 283843, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-07-20—Публикация

1996-12-31—Подача