1

Изобретение относится к механической обработке и может быть использовано для поперечной резки пленочного, а также других материалов.

Известно устройство для поперечной резки пленочного материала, включаюш.ее узел резки, имеюш,ий ножи, расположенные в момент резки над опорой смонтированной на обш.ем валу с узлом прижима, направляющие ролики и привод 1.

В известном устройстве узел резки и опора представляют собой режущий и опорный барабаны. Пленка подается между барабанами и режется ножами, при этом пленка прижимается к опорному барабану вакуумным прижимом.

Недостатками известного устройства являются невозможность изменения величины отрезаемых листов и получения за один оборот барабана листов материала различной длины, т. е. ограниченность технологических возможностей устройства.

Цель изобретения - расширение технологических возможностей устройства путем обеспечения возможности изменения величины получаемых листов.

Это достигается тем, что в устройстве для поперечной резки пленочного материала, включающем узел резки, имеющий ножи, расположенные в момент резкн над опорой, смонтированной на общем валу с узлом прижима, направляющие ролики и привод, узел прижима выполнен в виде подвижных от привода планок, образующих стороны многогранного барабана, а опора - в виде образующих ребра барабана траверс, связанных с валом регулируемыми по длине стержнями, и расположенных между траверсами под прижимными планками приводных опорных элементов.

При этом каждый нож соединен с общим валом посредством пневмоцилиндров. Опорные элементы соединены с валом посредством пневмоцилиндров. Кроме того, каждый опорный элемент связан со штоком соответствующего ему пневмоцилиндра шарнирно.

Устройство также снабжено воздухораспределительной трубкой, а вал выполнен разъемным и смонтирован на трубке, имеющей паз и отверстия, сообщающиеся в рабочем положении с выполненными на валу отверстиями, к которым подведены воздуховоды пнев VI о пи л и ндроз.

Концы одного из направляющих роликов выполнены с зиптовой нарезкой противоположного направления.

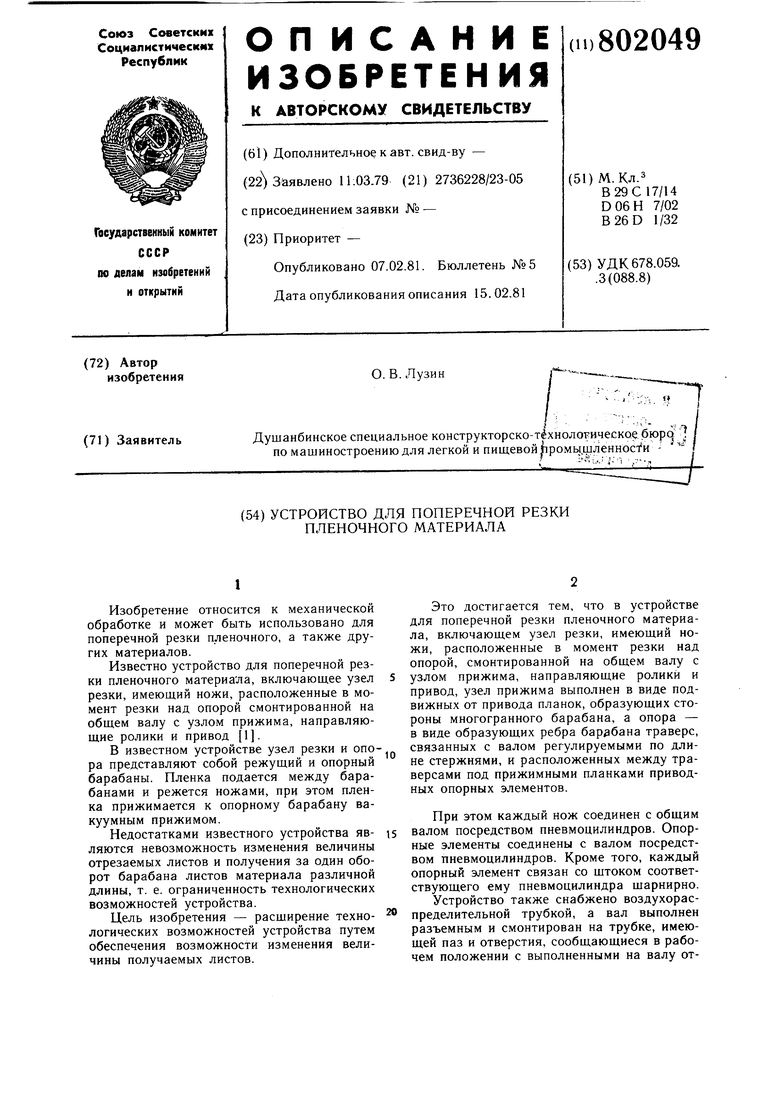

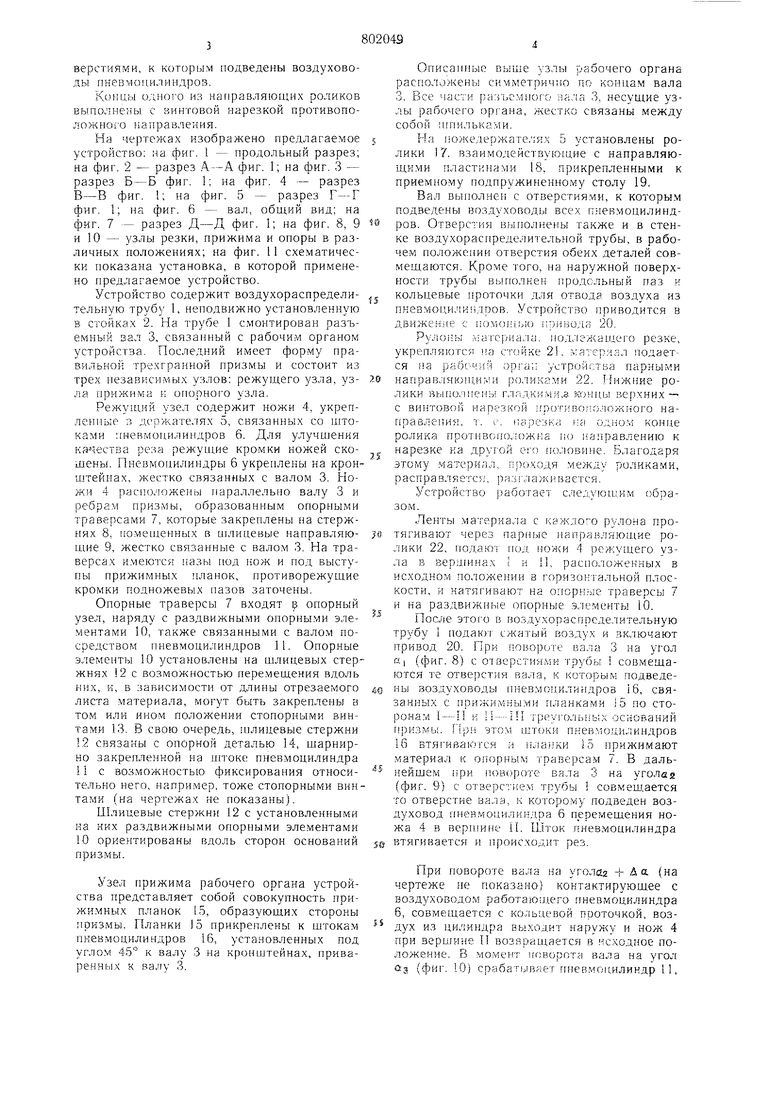

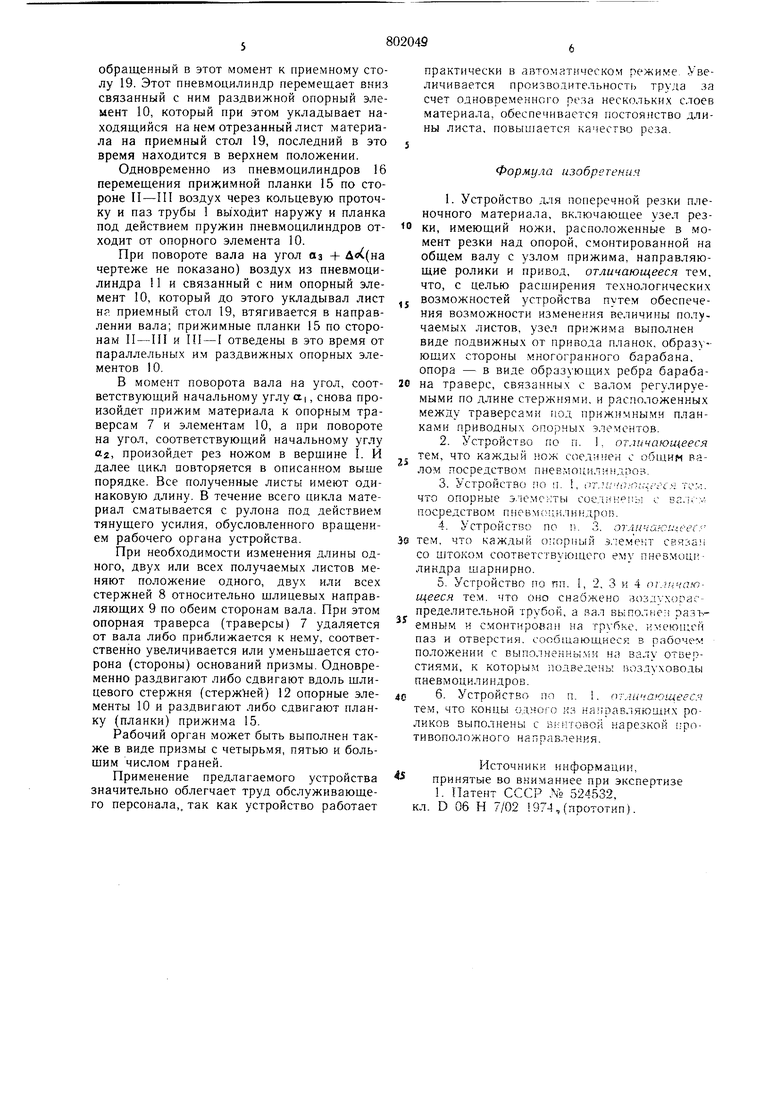

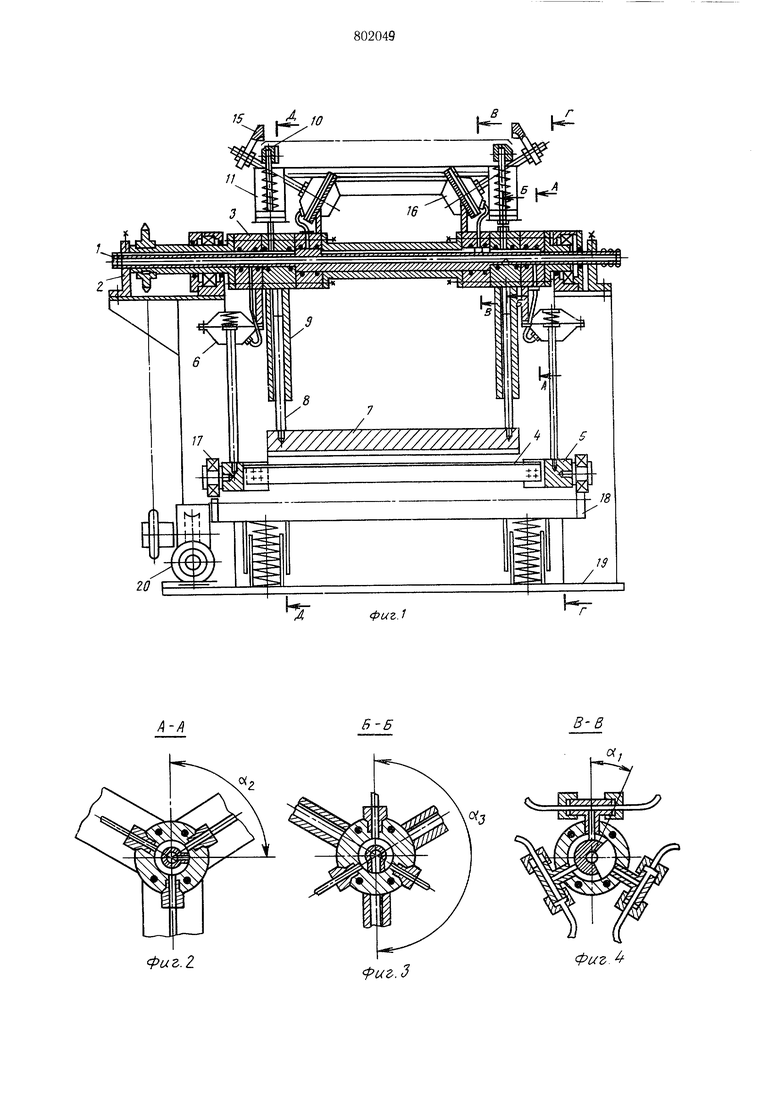

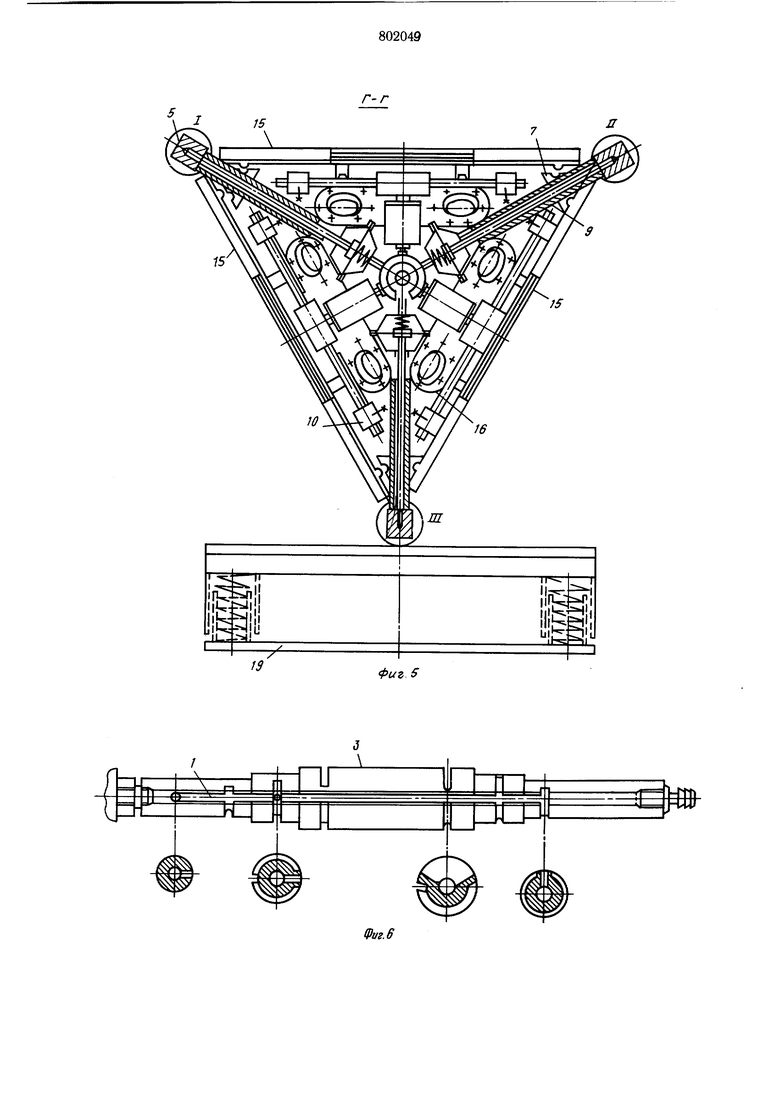

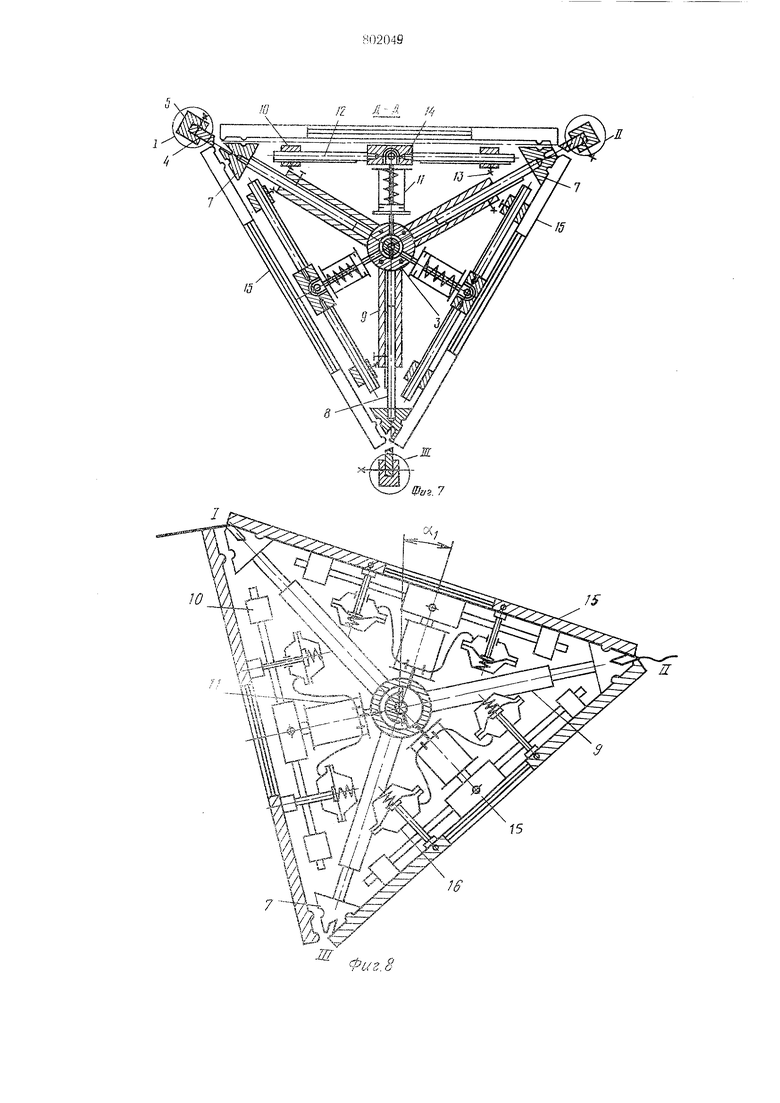

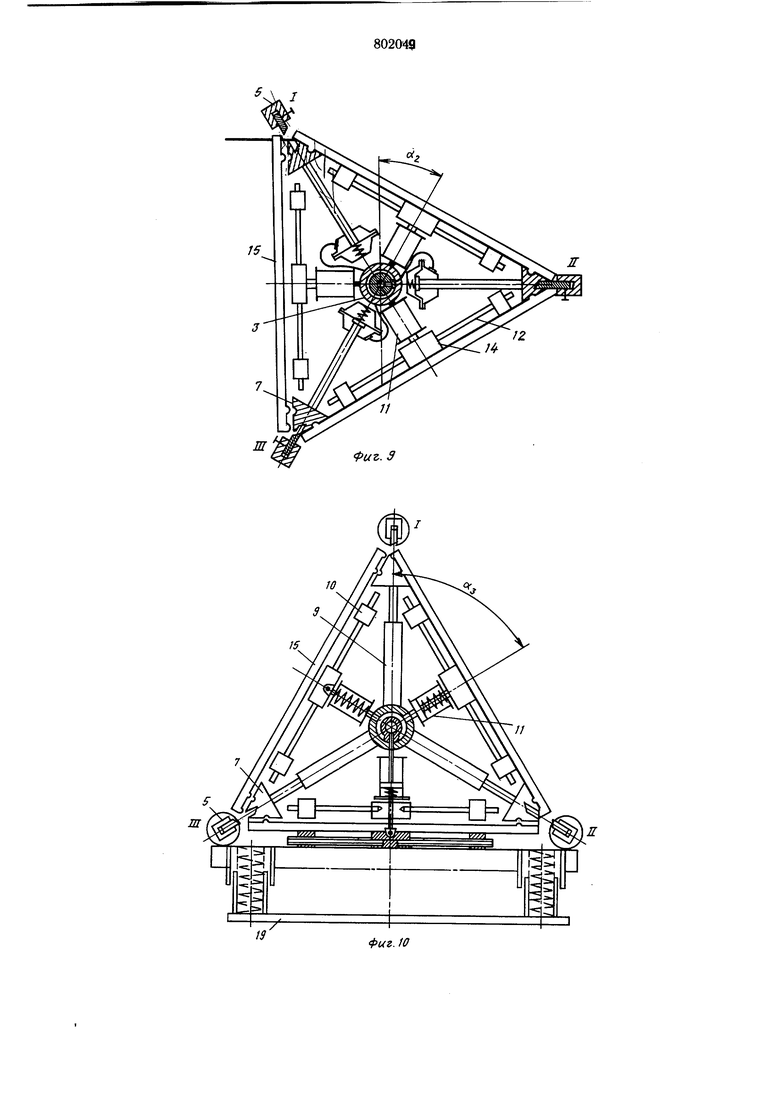

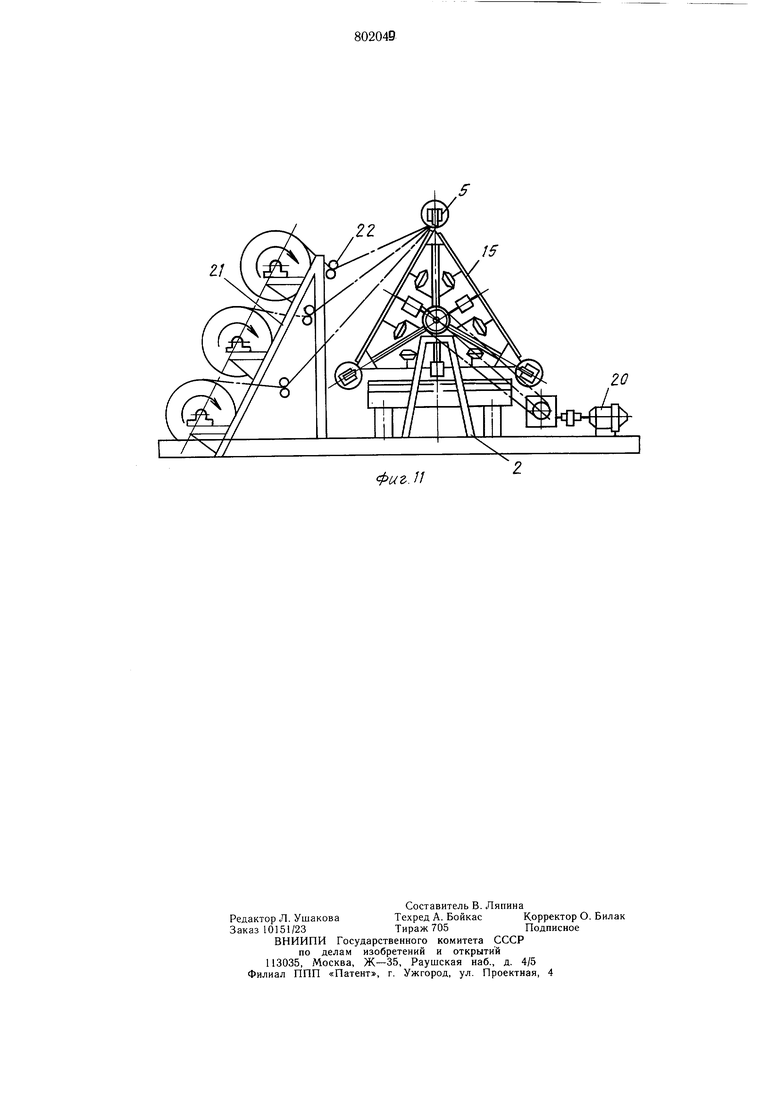

На чертежах изображено предлагаемое устройство: на фиг. 1 - продольный разрез; на фиг. 2 - разрез .А. фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 -- разрез В-В фиг. ; на фиг. 5 - разрез Г-Г фиг. 1; па фиг. 6 - вал, общий вид; на фиг. 7 - разрез Д-Д фиг. 1; на фиг. 8, 9 и 10 - узлы резки, прижима и опоры в различных положениях; на фиг. 11 схематически показана установка, в которой применено предлагаемое устройство.

Устройство содержит воздухораспределительную трубу 1, неподвижно установленную в стойках 2. На трубе 1 смонтирован разъемный зал 3, связанный с рабочим органом устройства. Последний имеет форму правильной трехгранной призмы и состоит из трех независи.вдых узлов; режущего узла, уз..ia пpижи ia к опорного узла.

Режущий узел содержит ножи 4, укрепленные 3 держателях 5, связанных со щтоками .тевмоцилиндров 6. Для улучщения качества реза режунхие кромки ножей скошены. Пневмоцилиндры 6 укреплены на кронщтейнах, жестко связанных с валом 3. Ножи 4 расположены параллельно ва,ту 3 и ребрам призмы, образованным опорными траверсами 7, которые закреплены на стержнях 8. помещенных в щлицевые направляющие 9, жестко связанные с валом 3. На траверсах к.меются Г1азы под ь;ож и под выступы прижимных планок, противорежущие кромки подпожевых пазов заточены.

Опорные траверсы 7 входят в опорный узел, наряду с раздвижными опорными элементами 10, также связанными с валом посредством пневмоцилиндров П. Опорные элементы 10 уетановлены на щлицевых стержнях 2 с возможностью перемещения вдоль них, и, в зависимости от длины отрезаемого листа материала, могут быть закреплены в том или ином положении стопорными винтами 13. В свою очередь, п.1лицевые стержни 12 связаны с опорной деталью 14, шарнирно закрепленной на иггоке пневмоцилиндра 11 с возможностью фиксирования относительно него, например, тоже стопорными винтами (на чертежах не показаны).

Шлицевые стержни 12 с установленными на них раздвижными опорными элементами 10 ориентированы вдоль сторон оснований призмы.

Узел прижима рабочего органа устройства представляет собой совокупность прижимных планок 15, образующих стороны призмы. Планки 15 прикреплены к щтокам пкевмоцилиндров 16, установленных под углом 45 к валу 3 на кронштейнах, приваренных к валу 3.

Onncaiifnjie выше узлы рабочего органа расгюложены симметрично по концам вала 3. Все час7и разъемного на, 3, несущие узлы рабочего органа, жестко связаны между собой шпильками.

На 11ожедержате,;ях 5 установлены ролики 17. взаимодействующие с направляющими пластинами 18, прикрепленными к приемному подпружиненному столу 19.

Вал выполнен с отверстиями, к которым подведены воздуховоды всех пневмоцилиндров. Отверстия выполнены также и в стенке воздухораспределительной трубы, в рабочем положении отверстия обеих деталей совмещаются. Кроме того, на наружной поверхности трубы выполнен продольный паз и

кольцевые проточки для отвода воздуха из пкевмоцилиндров. Устройство приводится а

движение с liOMOinbio привода 20.

Рулонь; Marepiia.ia. подлежащего резке, укрепляются 1а стойке 2К :аериал 1одается па рабСЧ; Й opia;; устройства парными 9 направ. роликами 22. Мнжние ролики выгголпепы глпдккмя.а концы верхних - с винтовой нарезкой гпотивоио.ложного направления, т. i марезкс на одном конце ро.лика прот11ВО(10„к)жна по направлению к нарезке на другой Cio половине. Благодаря этому материал, г походя междх роликами, расправляется, разглаживается.

Устройство работает следующим образом.

Ленты матерка; а с каждого рулона протягивают через парные направляющие ролики 22, подают под 4 режущего узла в верцшнах I и 11, расположенных в исходном положении в горизонтальной нлоскости, и натягивают на опорн.ые траверсы 7 и на раздвижные опорные элемент 10.

После этого в воз.аухораспределительную трубу 1 подают сжатый воздух и включают привод 20. При повороте вала 3 на угол HI (фиг. 8) с отверстиями трубы i совмещаются те отверстия вала, к которым подведео ны воздуховоды пневмппилиндров 16, связанных с прижи.УгНыми планками 15 по сторонам I - И и li--I I треу|ольнь:х оснований призмы. I 1ри этом п1Т{жи пневмоци-линдров 16 втя1ива1огся -л 1ла}.ки 15 прижимают материал к опорным траверсам 7. В даль нейщем при повороте вала 3 на уголад (фиг. 9) с OTBepcTtie.v трубы совмещается то отверстие вала, к которому подведен воздуховод пневмоцилиндра 6 перемещения ножа 4 в вершине ii. Шток яневмопилиндра 5S втягивается и происходит рез.

При повороте вала на уголйг + Д а (на чертеже не показано) контактирующее с воздуховодом работаюп его пневмоцилиндра 6, совмещается с кольцевой проточкой, воздух из п.илиндра выходит наружу и нож 4 при верщине 1 возвращается в исходное положение. В момент ifOBopOTa вала на угол Оз (фиг. 10) срабатьп йет гщевмоцилиндр 11,

обращенный в этот момент к приемному столу 19. Этот пневмоцилиндр перемещает вниз связанный с ним раздвижной опорный элемент 10, который при этом укладывает находящийся на нем отрезанный лист материала на приемный стол 19, последний в это время находится в верхнем положении.

Одновременно из пневмоцилиндров 16 перемещения прижимной планки 15 по стороне II-III воздух через кольцевую проточку и паз трубы 1 выходит наружу и планка под действием пружин пневмоцилиндров отходит от опорного элемента 10.

При повороте вала на угол оз + До((на чертеже не показано) воздух из пневмоцилиндра 11 и связанный с ним опорный элемент 10, который до этого укладывал лист на приемный стол 19, втягивается в направлении вала; прижимные планки 15 по сторонам II-III и отведены в это время от пapav лeльныx им раздвижных опорных элементов 10.

В момент поворота вала на угол, соответствующий начальному углу а|, снова произойдет прижим материала к опорным траверсам 7 и элементам 10, а при повороте на угол, соответствующий начальному углу «2, произойдет рез ножом в верщине I. И далее цикл повторяется в описанном выще порядке. Все полученные листы имеют одинаковую длину. В течение всего цикла материал сматывается с рулона под действием тянущего усилия, обусловленного вращением рабочего органа устройства.

При необходимости изменения длины одного, двух или всех получаемых листов меняют положение одного, двух или всех стержней 8 относительно шлицевых направляющих 9 по обеим сторонам вала. При этом опорная траверса (траверсы) 7 удаляется от вала либо приближается к нему, соответственно увеличивается или уменьщается сторона (стороны) оснований призмы. Одновременно раздвигают либо сдвигают вдоль щлицевого стержня (стерж 1ей) 12 опорные элементы 10 и раздвигают либо сдвигают планку (планки) прижима 15.

Рабочий орган может быть выполнен также в виде призмы с четырьмя, пятью и больщим числом граней.

Применение предлагаемого устройства значительно облегчает труд обслуживающего персонала,, так как устройство работает

практически в автоматическом режиме. Увеличивается прокзво.т:ительность труда за счет одновременного реза нескольких слоев материала, обеспечивается постоянство длины листа, повышается качество реза.

5

Формула изобретения

1. Устройство для поперечной резки пленочного материала, включающее узел резки, имеющий ножи, расположенные в .момент резки над опорой, смонтированной на общем валу с узлом прижима, направляющие ролики и привод, отличающееся тем, что, с целью расширения технологических

j возможностей устройства путем обеспечения возможности изменения величины получаемых листов, узел прижима выполнен виде подвижных от привода планок, образующих стороны .У ногогранного барабана, опора - в виде образующих ребра барабана траверс, связанных с валом регулируемыми по длине стержнями, и расположенных между траверсами 1од приж1 мными планками приводных опорных элементов.

2.Устройство по п. 1, отличающееся тем, что каждый нож соели ген с общим ваJлом посредством пневг.шцнлинлпоз.

3.УсТрОЙСТЙО по . 1, (ГГ.:1: Т-П1и,СЯ ТОМ.

ЧТО опорные э-тсмскты соелик пь с Ег.Ь-м посредством пневм{м;,1лиидрог.

4.Устройство по ij. 3. orA J4afCiJ eef 0 тем. что каждый опорный э.;емект связа;

со штоко.м соответствующего ему пневмоциликдра шарнирно.

5.Устройство по пп. I, 2, 3 к 4 огличакп щееся тем. что оно снабжено Boajvxopticпределительной трубой, а яал вьшолне:-; разъУемным и с.монтнрован на трубке, кл;ею исн паз и отверстия, сообщающиеся в рабочем положении с выполненнь %1Н на валу отверстиями, к которым подведены воздуховоды пневмоцилиндров.

6. Устройство по п. i. отличающееся тем, что концы одного из нйправляюших роликов выполнены с виитовой нарезкой противоположного и а п р а в л е и и я.

Источники информации,

45 принятые во BKHNSaHHee при экспертизе 1. Патент СССР Лэ 524532, кл. D 06 Н 7/02 1974,(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1993 |

|

RU2034685C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| СТОЛ ДЛЯ РЕЗКИ ТКАНЫХ И НЕТКАНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2827234C1 |

| Устройство для поперечной резки синтетического шпона | 1982 |

|

SU1096100A1 |

| Станок для мерной резки непрерывно движущихся полимерных изделий | 1979 |

|

SU876468A1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 1993 |

|

RU2056982C1 |

| Устройство для резки проката | 1990 |

|

SU1791080A1 |

| Устройство для ориентации, базирования и подачи листовой заготовки в рабочую зону пресса | 1991 |

|

SU1784376A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1183384A2 |

А-А Фиг. г

6-5

В-В риг.З Фиг.

13

Ш

1

it

Фиг S

д

Lpo.

Ш

w

15

J2

Фиг. 9

Фиг. 10

Фиг. //

Авторы

Даты

1981-02-07—Публикация

1979-03-11—Подача