Изобретение относится к сварочным работам и может найти применение в строительной индустрии.

Известна машина для многоточечной контактной сварки, которая содержит прямоугольную станину, узел раскладки продольных стержней, каретку с механизмом подачи поперечных стержней, сварочные трансформаторы и соединенные с ними узлы токоподводящих электродов, траверсу, установленную на станине над узлами токоподводящих электродов, шунтирующие электроды, установленные на траверсе, каретку для перемещения арматурной сетки и механизм захвата сетки, связанный с кареткой для перемещения сетки. По совокупности существенных признаков известная машина наиболее близка к предлагаемой и поэтому выбрана в качестве прототипа. Однако качество арматурных сеток, полученных на известной машине, иногда недостаточно высоко. Это происходит, когда конструктивные элементы узлов машины, взаимодействующие в процессе работы с продольными стержнями, не лежат в плоскости перемещения арматурной сетки, параллельной плоскости станины или совпадающей с ней. Тогда при сварке под действием усилий прижима электродов происходит изгиб стержней, и сетка получается с отклонениями от плоскостности, превышающими допустимые величины.

Для повышения качества изготовления сеток путем обеспечения плоскостности в предлагаемой машине для многоточечной контактной сварки арматурных сеток, содержащей прямоугольную станину, узел раскладки продольных стержней, каретки с механизмом подачи поперечных стержней, установленную с возможностью перемещения вдоль станины, сварочные трансформаторы и соединенные с ними узлы токоподводящих электродов, установленные поперек станины, траверсу, установленную на станине над узлами токоподводящих электродов с возможностью перемещения поперек станины, шунтирующие электроды, установленные на траверсе с возможностью перемещения перпендикулярно плоскости станины, каретку для перемещения арматурной сетки, установленную на станине с возможностью перемещения вдоль нее, и механизм захвата продольных стержней, связанный с кареткой для перемещения сетки, конструктивные элементы узла раскладки продольных стержней, узлов токоподводящих электродов и механизм захвата, предназначенные для взаимодействия с продольными стержнями, выполнены регулируемыми. Узел раскладки продольных стержней выполнен в виде двух направляющих валов, имеющих кольцевые призматические канавки и установленных параллельно друг другу поперек станины, и двух гладких валов, опорного и прижимного, установленных между направляющими валами и параллельно им с возможностью перемещения перпендикулярно плоскости станины. Каждый узел токоподводящих электродов выполнен в виде электродов, закрепленных в токопроводящем корпусе, установленном в направляющих с возможностью перемещения перпендикулярно плоскости станины и взаимодействующей с ним многогранной призмы с четным числом попарнопараллельных граней, установленной с возможностью поворота вокруг оси, параллельной плоскости основания, причем расстояния между соседними гранями, отличаются друг от друга на величину, равную или кратную максимальному допуску, не требующему регулировки. Механизм захвата продольных стержней выполнен в виде кронштейна, соединенного через пружинный подвес и шарнир, ось которого расположена поперек станины, с кареткой для перемещения сетки и установленных на нем приемной рейки с отверстиями под продольные стержни, упорной планки и зажимов, каждый из которых имеет две губки с цилиндрическими поверхностями, причем первая жестко закреплена на кронштейне, а вторая имеет центрирующую кольцевую канавку, может свободно вращаться вокруг своей оси и подвижно связана с кронштейном через привод прижима.

Выполнение этой совокупности существенных отличительных признаков, а именно вышеуказанных конструктивных элементов, регулируемых в направлении, перпендикулярном плоскости станины, позволяет выставить их таким образом, что все продольные стержни арматурной сетки, с которыми взаимодействуют эти элементы, будут располагаться в одной плоскости и все действия машины, будь то приварка поперечных стержней или перемещения сетки, будут происходить без возникновения усилий и моментов, которые могут сдеформировать сетку и тем самым понизить ее качество. Таким образом, достигаемый за счет совокупности существенных отличительных признаков, технический результат, выражающийся в снижении усилий и моментов, воздействующих на элементы сетки при ее изготовлении, приводит к уменьшению деформации сетки, а следовательно, и к повышению ее качества.

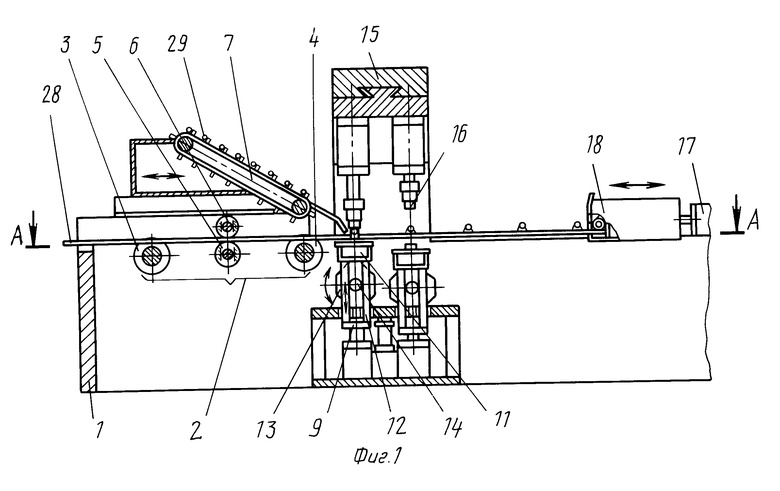

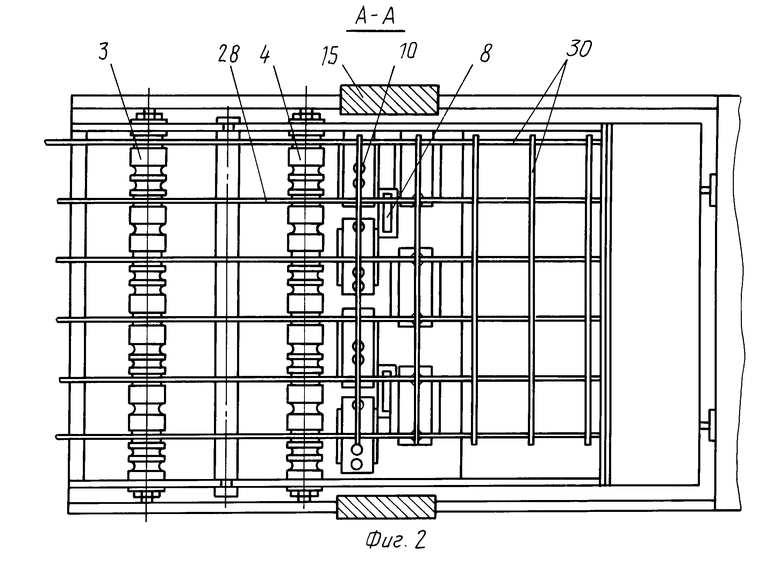

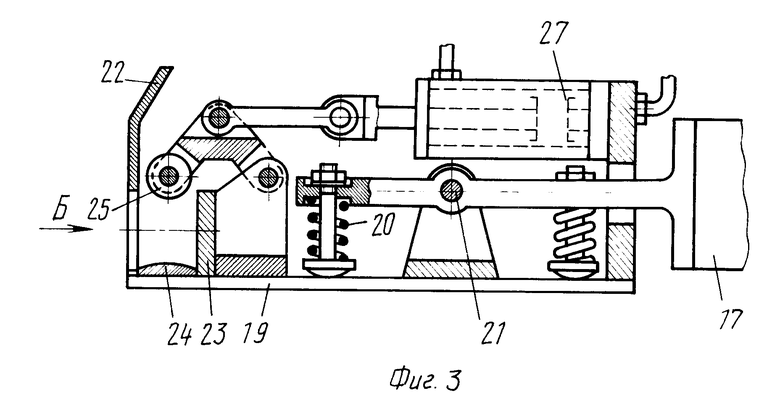

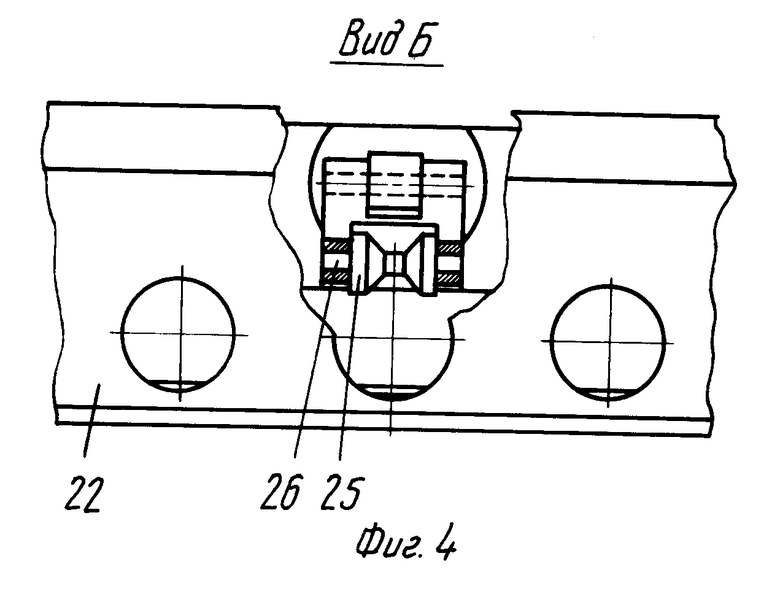

На фиг. 1 изображена конструктивная схема машины для многоточечной контактной сварки арматурных сеток; на фиг.2 разрез А-А на фиг.1; на фиг.3 конструктивная схема механизма захвата продольных стержней; на фиг.4 вид по стрелке Б на фиг.3.

Машина для многоточечной контактной сварки содержит прямоугольную станину 1, узел 2 раскладки продольных стержней, выполненный в виде двух направляющих валов 3 и 4, имеющих кольцевые призматические канавки и установленных поперек станины 1 параллельно друг другу, и двух гладких валов, опорного 5 и прижимного 6, установленных между направляющими валами 3 и 4 и параллельно им с возможностью перемещения перпендикулярно плоскости станины 1. На станине 1 установлена каретка 7 с механизмом подачи поперечных стержней, сварочные трансформаторы 8 и соединенные с ними узлы 9 токоподводящих электродов. Каждый узел 9 токоподводящих электродов выполнен в виде непосредственно самих электродов 10, закрепленных в токоподводящем корпусе 11, соединенном со сварочными трансформаторами 8 и изолированном от остальных элементов конструкции. Корпус 11 установлен в направляющих 12 с возможностью перемещения перпендикулярно плоскости станины 1. С корпусом 11 взаимодействует многогранная призма 13 с четным числом попарнопараллельных граней. Призма 13 установлена с возможностью поворота вокруг оси 14 параллельной плоскости основания 1. Расстояния между соседними параллельными гранями отличаются друг от друга на величину, равную или кратную максимальному допуску, не требующему регулировки. Над узлами 9 токоподводящих электродов на траверсе 15 установлены шунтирующие электроды 16 с возможностью перемещения перпендикулярно плоскости станины 1. Траверса 15 имеет возможность перемещения поперек станины 1. За траверсой 15 и узлами 9 токоподводящих электродов на станине 1 с возможностью продольного перемещения установлена каретка 17 для перемещения арматурной сетки. На каретке 17 закреплен механизм 18 захвата продольных стержней, выполненный в виде кронштейна 19, соединенного через пружинный подвес 20 и шарнир 21, ось которого расположена поперек станины 1, с кареткой 17 и установленных на кронштейне 19 приемной рейки 22 с отверстиями под продольные стержни, упорной планки 23 и зажимов, каждый из которых имеет две губки 24 и 25 с цилиндрическими поверхностями, причем губка 24 жестко закреплена на кронштейне 19, а губка 25 имеет центрирующую кольцевую канавку, может свободно вращаться вокруг своей оси 26 и подвижно связана с кронштейном 19, через привод прижима 27.

Работа на машине для многоточечной контактной сварки, арматурных сеток происходит в следующей последовательности. Сначала продольные стержни 28 требуемых размеров (диаметра и длины) раскладываются с заданным для сетки шагом на узле 2 раскладки продольных стержней. Для этого продольные стержни 28 укладываются в соответствующие призматические канавки направляющих валов 3 и 4, что позволяет ориентировать оси продольных стержней 28 однозначно для каждого диаметра, обеспечивая при этом нахождение их в одной плоскости, их параллельность между собой и заданное расстояние между ними. Затем производят регулировку положения опорного вала 5 в направлении, перпендикулярном плоскости станины 1 так, чтобы верхняя образующая опорного вала 5 лежала в одной плоскости с нижними образующими продольных стержней 28. Далее проводят выставу положения элетродов 10 в направлении, перпендикулярном плоскости станины 1 до тех пор, пока опорная плоскость каждого электрода 10, предназначенная для контакта с продольными стержнями 28, не окажется в плоскости нахождения нижних образующих этих стержней с учетом величины допуска на регулировку. Регулировку положения элетродов 10 осуществляют путем поворота многогранной призмы 13 в такое положение, при котором расстояние между гранями призмы обеспечит требуемое положение электродов 10. Каретка 17 с механизмом 18 захвата продольных стержней подводится в крайнее положение, максимально приближенное к зоне нахождения электродов 10 и 16. Продольные стержни 28 вставляются в отверстия приемной рейки 22, выравниваются по упорной планке 23 и зажимаются между губками 24 и 25. Поперечные стержни 29 укладывают на механизм их подачи на каретке 7, а сама каретка подводится к зоне нахождения электродов 10 и 16. Машина готова к сварке заданного типа арматурной сетки. Включают механизм подачи поперечных стержней каретки 7 и поперечный стержень 29 подается на продольные стержни над узлами 9, токоподводящих электродов 10 и фиксируется в этом положении. Траверса 15 с шунтирующими элетродами 16 устанавливается над токоподводящими электродами 10 в местах сварки продольных 28 и поперечных 29 стержней в арматурную сетку 30. Дают команду на опускание и прижим шунтирующих электродов 16 и проводят многоточечную контактную сварку, приваривая поперечный стержень 29 к продольным 28. Поскольку опорные поверхности токоподводящих электродов находятся в плоскости расположения нижних образующих продольных стержней 28, то не происходит изгиб стержней и деформация сетки 30. Если опорные поверхности электродов 10 не лежат в плоскости нижних образующих продольных стержней 28 из-за их износа или неточной выставки, при прижиме электродов происходят упругие деформации продольных стержней 28, усилия передаются на механизм 18 захвата и кронштейн 19 с зажимными губками 24 и 25 поворачивается вокруг шарнира 21, а после окончания сварки и подъема шунтирующих электродов 16 продольные стержни 28 занимают прежнее положение, так как их упругие деформации при сварке происходят в зоне, расположенной от места фиксации стержней между опорным 5 и прижимным 6 валами и до места зажима между электродами 10 и 16. В зоне, расположенной между электродами и механизмом 18 захвата продольных стержней, деформации не происходит, так как концы продольных стержней 28, зажатые между губками 24 и 25, могут свободно перемещаться и нагревание материала в местах сварки происходит по практически недеформированным участкам продольных стержней 28 и не вызывает деформации сетки 30. Каретка 17 для перемещения арматурной сетки перемещается на величину, равную шагу между поперечными стержнями 29, механизм подачи поперечных стержней каретки 7 подает в зону сварки очередной стержень и происходит его приварка. Процесс формирования арматурной сетки повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170163C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ СЕТОК | 2000 |

|

RU2170164C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК | 2004 |

|

RU2270082C1 |

| Машина для многоточечной контактной сварки широких сеток | 1988 |

|

SU1590277A1 |

| МАШИНА ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ СЕТОК | 1997 |

|

RU2120844C1 |

| МАШИНА ДЛЯ МНОГОТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 1972 |

|

SU339363A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU321330A1 |

| Линия для изготовления пространст-ВЕННыХ АРМАТуРНыХ KAPKACOB | 1977 |

|

SU804134A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU305976A1 |

| Машина для сварки объемныхАРМАТуРНыХ KAPKACOB пРяМОугОльНОгОСЕчЕНия | 1978 |

|

SU799881A1 |

Использование: в сварочных работах, проводящихся в строительной индустрии. Машина содержит: прямоугольную станину, узел раскладки продольных арматурных стержней, каретку с механизмом подачи поперечных стержней, сварочные трансформаторы и соединенные с ними узлы токоподводящих электродов, шунтирующие электроды, каретку для перемещения арматурной сетки и механизм захвата продольных стержней. Повышение качества изготовления сеток достигается за счет того, что конструктивные элементы узла раскладки продольных стержней, узлов токоподводящих электродов и механизма захвата, предназначенные для взаимодействия с продольными стержнями, выполнены регулируемыми в направлении, перпендикулярном плоскости станины. После их выставки в одну плоскость обеспечивают выполнение сварочных работ и перемещение сетки без возникновения усилий и моментов, которые могли бы сдеформировать сетку. 4 з. п. ф-лы, 4 ил.

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ШИРОКИХ СЕТОК | 0 |

|

SU247433A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-05-10—Публикация

1993-01-27—Подача