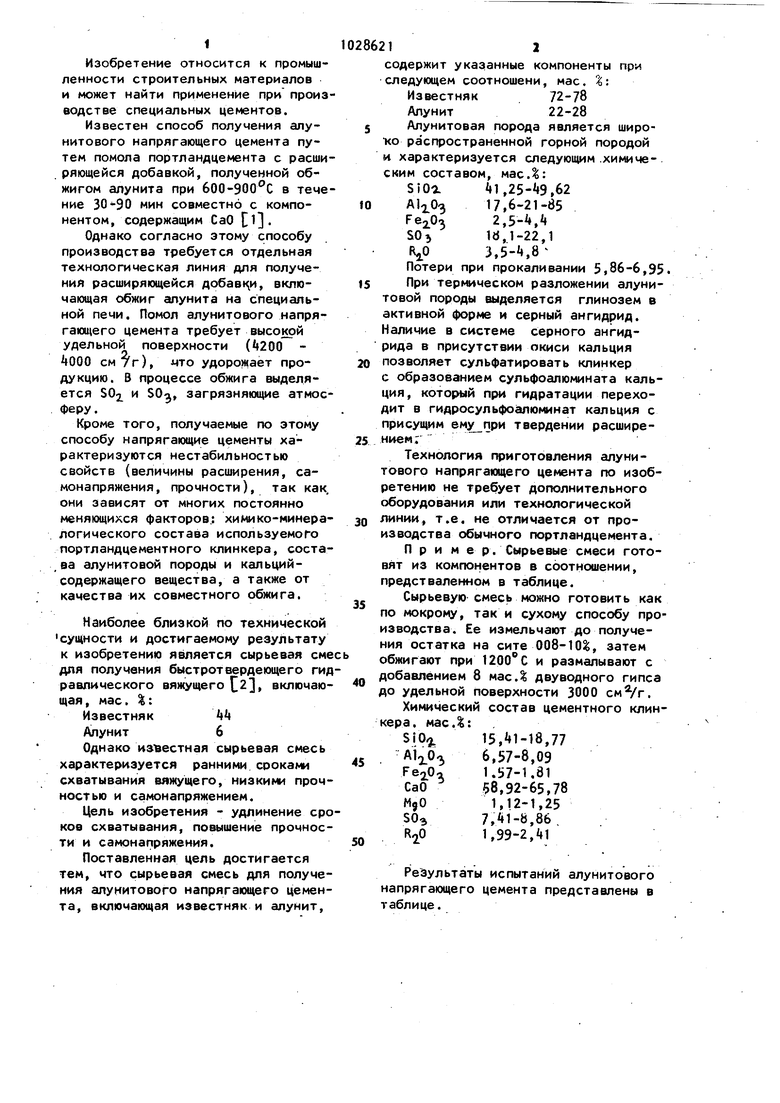

Изобретение относится к промышленности строительных материалов и может найти применение при произ водстве специальных цементов. Известен способ получения anyнитового напрягающего цемента путем помола портландцемента с расши ряющейся добавкой, полученной обжигом алунита при бОО-ЗОО С в тече ние 30-90 мин совместно с компонентом, содержащим СаО СООднако согласно этому способу производства требуется отдельная технологическая линия для получений расширяющейся добав и, включающая обжиг алунита на специальной печи. Помол алунитового напрягающего цемента требует высокой удельной поверхности ( jOOO см7г), что удорожает продукцию. В процессе обжига выделяется SOji и SOa, загрязняющие атмос феру . Кроме того, получаемые по этому способу напрягающие цементы характеризуются нестабильностью свойств (величины расширения, самонапряжения, прочности), так как они зависят от многих постоянно меняющихся факторов.: хи ми ко-минер а логического состава используемого лортландцементного клинкера, соста ,ва алунитовой породы и кальцийсодержащего вещества, а также от качества их совместного обжига. Наиболее близкой по технической сущности и достигаемому результату к изобретению является сырьевая см для получения быстротвердеющего ги включаю равлического вяжущего щая, мае. %: Известнякkk Алунит6 Однако иавестная сырьевая смесь характеризуется ранними сроками схватывания вяжущего, низкими проч ностью и самонапряжением. Цель изобретения - удлинение ср ков схватывания, повышение прочнос ти и самонапряжения. Поставленная цепь достигается тем, что сырьевая смесь для получе ния алуиитового напрягающего цемен та, включающая известняк и алунит. содержит указанные компоненты при следующем соотношени, мае. %: Известняк72-78 Алунит22-28 Алунитовая порода является широко распространенной горной породой и характеризуется следующим .химическим составом, мас.: SiOa41,,62 А1.2 0з17,6-21-85 Ре2.0з2,5-, S03Id,1-22,1 RiO3.5-,8 Потери при прокаливании 5,86-6,95. При термическом разложении алунитовой породы выделяется глинозем в активной форме и серный ангидрид. Наличие в системе серного ангидрида в присутствии окиси кальция позволяет сульфатировать клинкер с образованием сульфоалюмината кальция, который при гидратации переходит в гидросульфоалюминат кальция с присущим ему при твердении расширением;Технология приготовления алунитового напрягаю11(его цемента по изобретению не требует дополнительного оборудования или технологической линии, т.е. не отличается от производства обычного портландцемента. Приме р. Сырьевые смеси готовят из компонентов в соотношении, предстваленном в таблице. Сырьевую смесь можно готовить как по мокрому, так и сухому способу производства. Ее измельчают до получения остатка на сите 008-10, затем обжигают при и размалывают с добавлением 8 мас.% двуводного гипса до удельной поверхности 3000 . Химический состав цементного клинкера. мас.%: Ч15,,77 . 6,57-8,09 Fe2.0a1.57-1.81 СаО$8,92-65,78 MjO1,12-1,25 ЗОз7,f1-b,86 1,99-2,«I Результаты испытаний алунитового напрягающего цемента представлены в таблице.

«Л

-i

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения быстротвердеющего портландцементного клинкера | 1981 |

|

SU1006403A1 |

| РАСШИРЯЮЩАЯ ДОБАВКА, ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С УКАЗАННОЙ ДОБАВКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2211194C1 |

| Способ производства портландцемента | 1983 |

|

SU1143713A1 |

| Напрягающий цемент | 1990 |

|

SU1794909A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СУЛЬФАТИРОВАННОГО ЦЕМЕНТА | 2014 |

|

RU2569657C1 |

| Способ приготовления сырьевой смеси для получения цемента | 1983 |

|

SU1168530A1 |

| НАПРЯГАЮЩИЙ ЦЕМЕНТ | 1973 |

|

SU371185A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2010 |

|

RU2470880C2 |

| РАСШИРЯЮЩАЯ ДОБАВКА К ЦЕМЕНТУ | 1998 |

|

RU2149843C1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АЛУНИТОВОГО НАПРЯГАЮЩЕГО ЦЕМЕНТА, включающая известняк и алунит, о т л и ч а-ю щ a я с я . тем, что, с целью удлинения начала сроков схватывания, повышения прочности и самонапряжения, она содержит указанные компоненты при следующем соотношении, мас.%: Известняк 72-78 Алунит22-28 §

им

Ч1 -a «

-i I

i

01о

1 J:il

I

OI о

о

k UN

M

о

о

i-

О

о

с s

о vO

t- л

I

JJr

Обжиг сырьевой смеси ниже не желателен из-за наличия в клинкере повышенного содержания свободной окиси-.кальция и низкой механической прочности. Обжиг смеси выше 1200 С приводит к разложению сульфоалюмината кальция, что приводит к удухшению деформативных свойств цемента.

Введение в сырьевую смесь алунитовой породы более 28 масД приводит к спаду механической прочности цемента и несмотря на сравнительно большую : величину расширения самонапряжение падает и ие .превышает 2,0 МПа. С другой стороны, уменьшение, в смеси содержания алунитовой породы менее 22 мае Л приводит к резкому увеличению содержания свободной окиси кальция .

Таким образом, оптимальным составом является указанное соотношение и компонентов в сырьевой смеси для получения алунитового напрягающего цемента.

Предлагаемая сырьевая смесь для получения алунитового напрягающего це мента позволяет получить напрягающий цемент высокой механической прочности с высокой энергией самонапряжения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения быстро твердеющего гидравлического вяжущего | 1952 |

|

SU100072A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-07-15—Публикация

1981-10-01—Подача