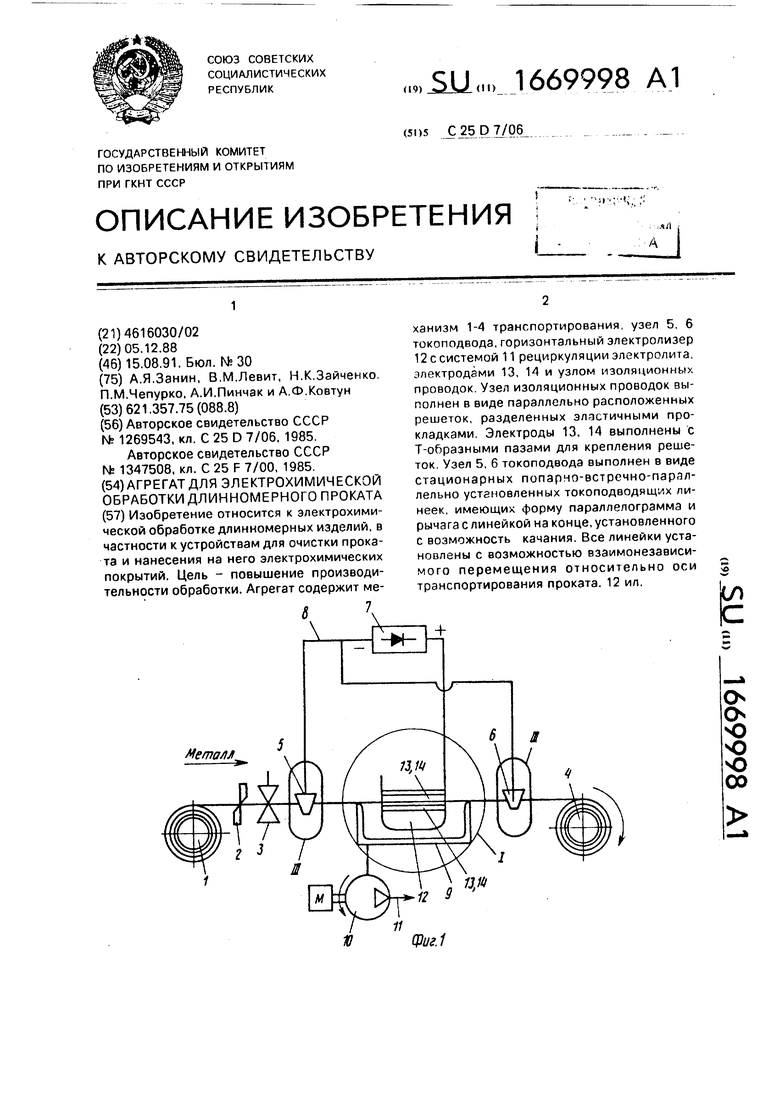

Изобретение относится к электрохимической обработке длинномерных изделий и может быть использовано для очистки лент и проволоки, а также для нанесения различных покрытий в металлургической, кабель- ной и метизной промышленности.

Цель изобретения - повышение производительности обработки.

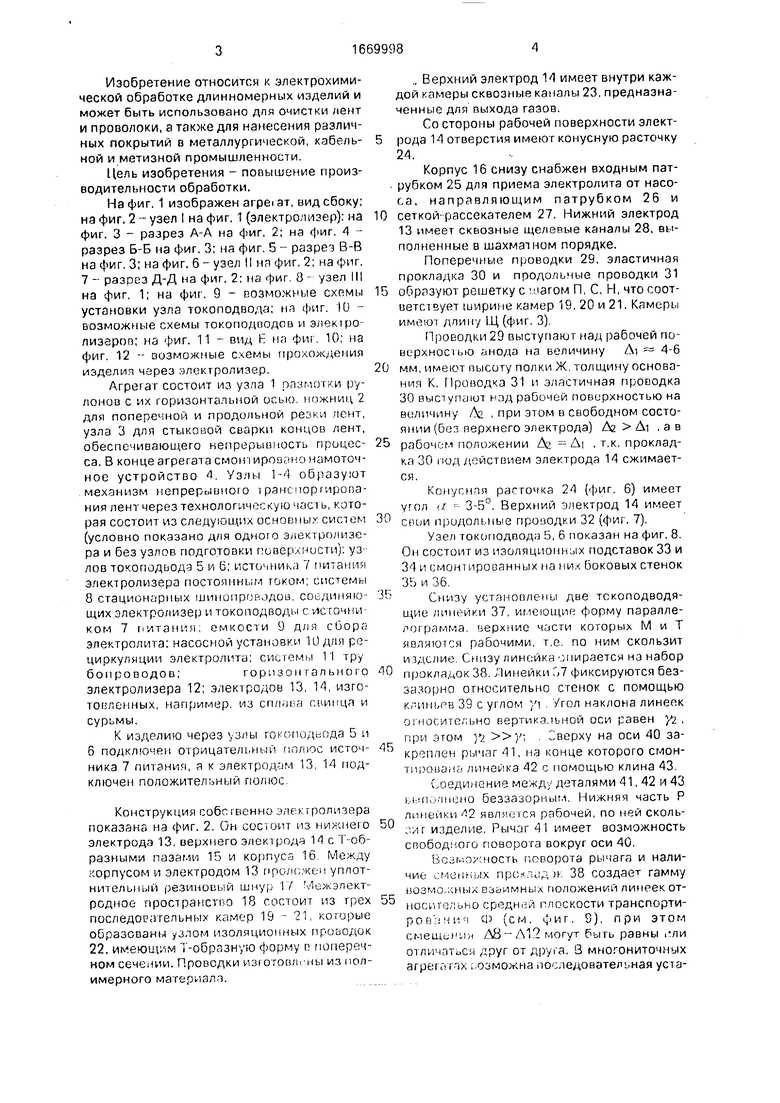

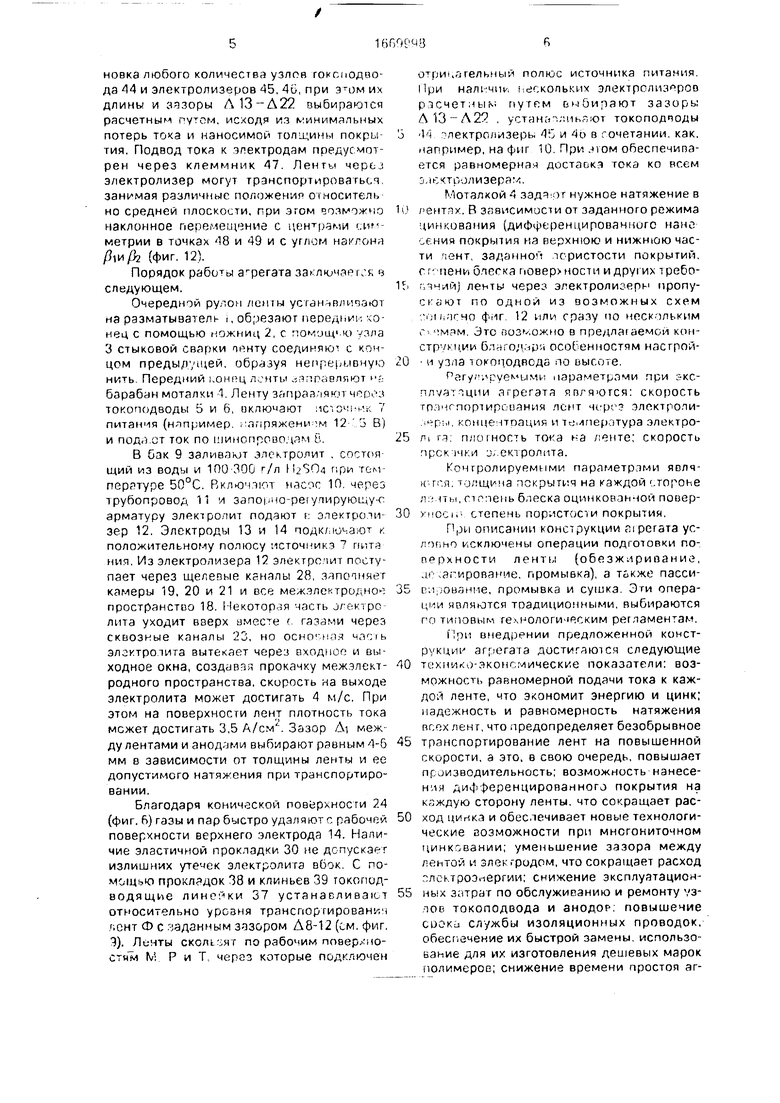

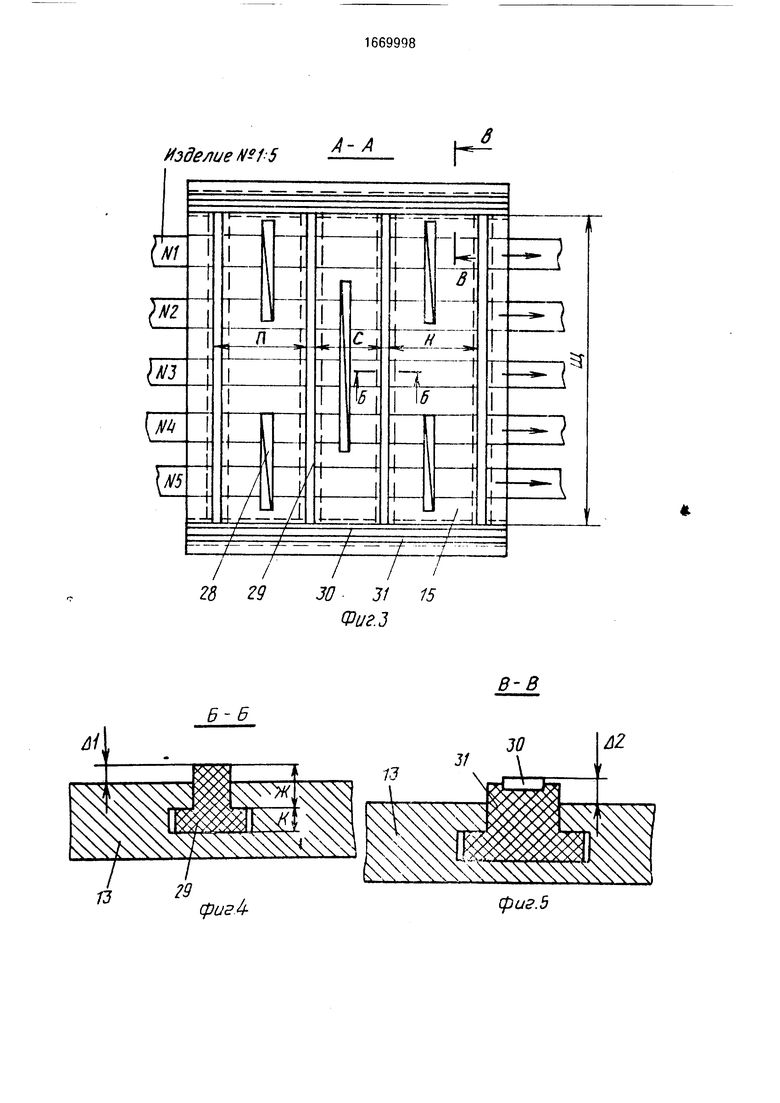

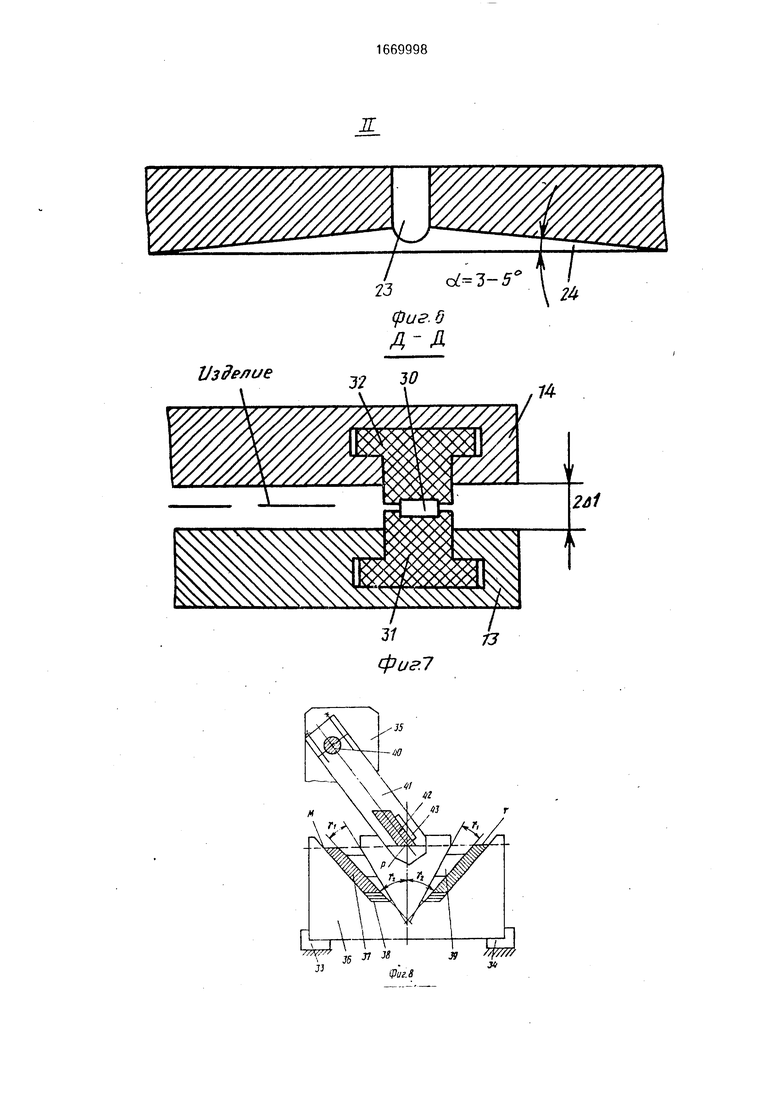

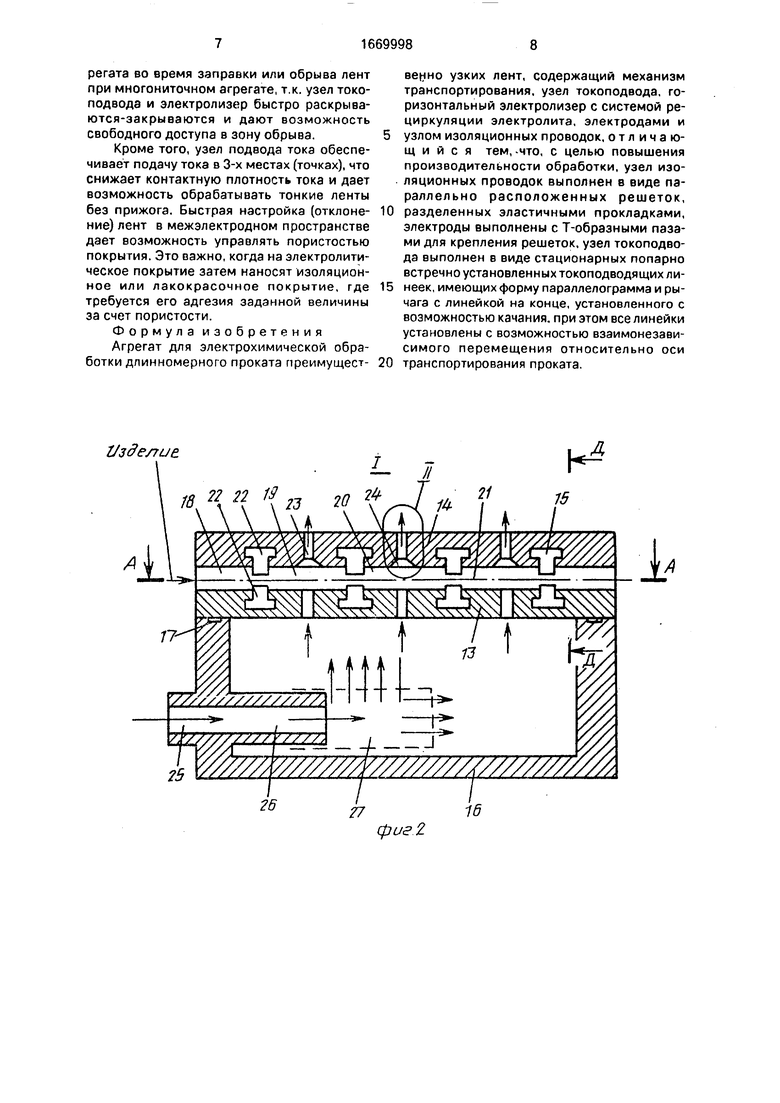

На фиг. 1 изображен arpei ат, вид сбоку; на фиг, 2 - узел I на фиг. 1 (электролизер): на фиг. 3 - разрез А-А на фиг. 2; на фиг. А - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на фиг, 6 - узел II ни фиг. 2; на фиг.

7- разоез Д-Д на фиг. 2; на фиг 8 - узел II

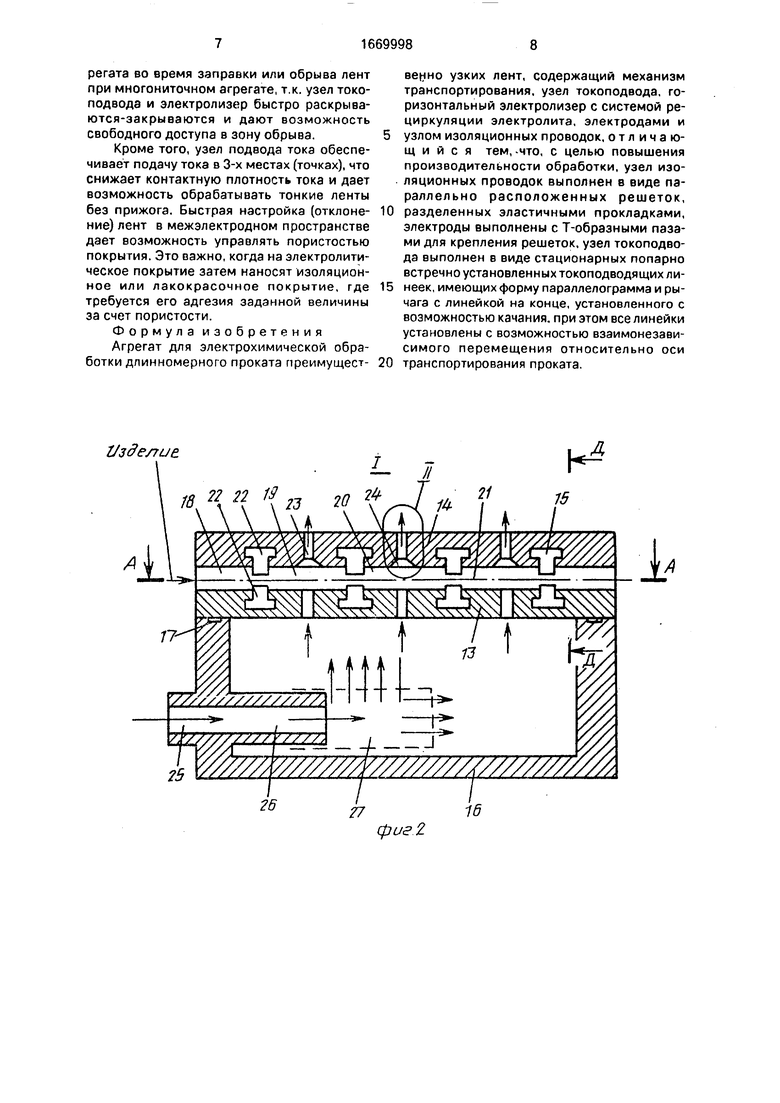

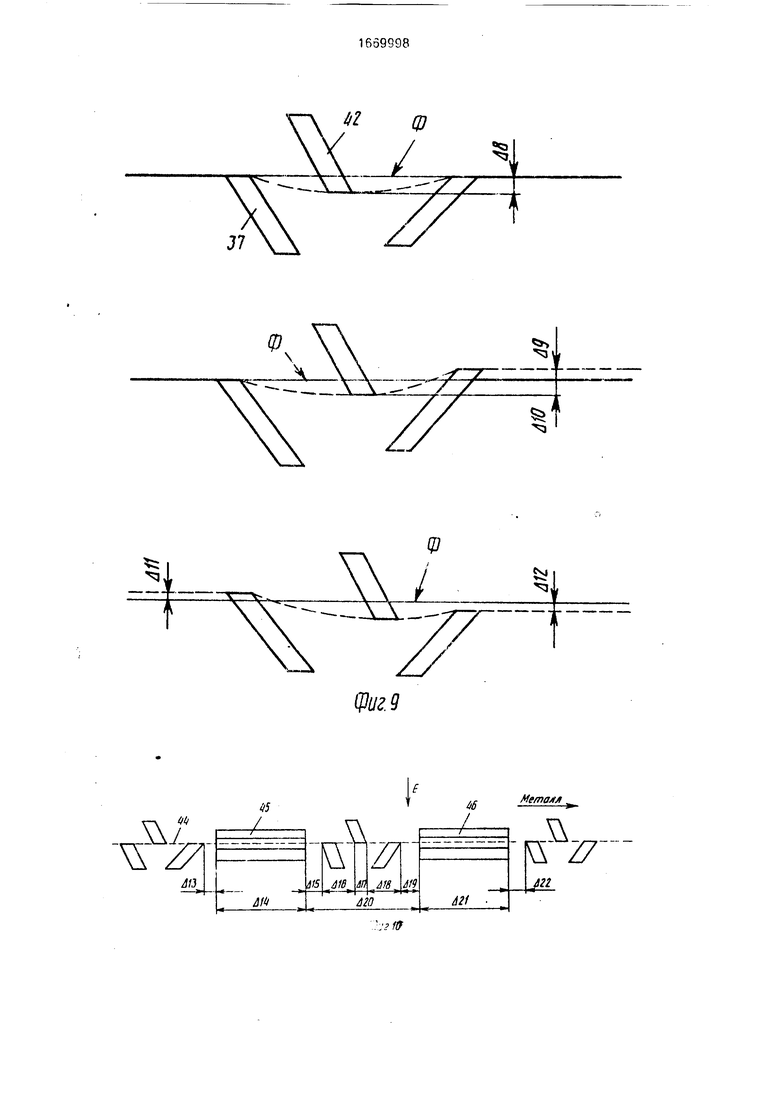

на фиг. 1; на фиг. 9 - возможные СХРМЫ установки узла токоподвода; на фиг. 10 - возможные схемы токоподподов и электро лизероп; на фиг. 11 - вид fi на фи 10; на фиг. 12 - возможные счемы пролождения издели через электролизер.

Агрегат состоит из узла 1 pnanorvn py- лоноо с их, горизонтальной осью ножниц 2 для поперечной и продольной резки мент, узла 3 для стыковой сварки концов лент, обеспечивающего непрерывность процес- са. В конце агрегата смошировс-но намоточное устройство 4 Узлы 1- } образуют механизм непрерывною трат юргиропа- ния лент через технологическую част ь, которая состоит из слецующил осчовны систем (условно показано для одною электролизера и без узлов подготовки поверхности), уз лов токоподвода 5 и 6; источника 7 питания электролизера постоянном током системы

8стационарных шиниирородов соединяю щих электролизер итокоподводы с источи и ком 7 питания емкости 9 для сборь электролита; насосной установки 10 для рециркуляции электролита, II тру бопроводов;горизонтальное электролизера 12; электродов 13. 14, изготовленных, например из сшила свинца и сурьмы.

К изделию через злы гоюпод ода 5 и б подкл 0иен отрицательный полюс источ- ника 7 питания, а х электро/пм 13 14 подключен положительный полюс

Конструкция собственно эле к тролизера показана на фиг. 2. Он COCIOUT из нихнего электрода 13, верхнего электрода 14 с I-образными пазами 15 и корпуса 16 Между корпусом и электродом 13 про/к, уплот- нительмыи резиновый шнур I/ Ч жэлект- родное пространств 18 состоит из трех последовательных камер 19-21 которые образованы узлом изоляционных проьсдок 22, имеющим 1-образную форму г попер ч- ном сече.ши. Проводки изг стоил ны из полимерного материал ч.

0

5 0

5 0

Ь 0

5

0

5

, Верхний электрод 14 имеет внутри каждой камеры сквозные каналы 23, предназначенные для выхода газов.

Со стороны рабочей поверхности электрода 14 отверстия имею г конусную расточку 24.

Корпус 16 снизу снабжен входным патрубком 25 для приема электролита от насоса, направляющим патрубком 26 и сеткой рассекателем 27. Нижний электрод 13 имеет сквозные щелевые каналы 28, выполненные в шахматном порядке.

Поперечные проводки 29, эластичная прокладка 30 и продольные проводки 31 образуют решетку с нагом П, С, Н, что соответствует ширине камер 19, 20 и 21. Камеры имеют дпину Щ(фиг. 3)

Проводки 29 выступают над рабочей по- BLpxHocibio анода на величину Ai 4-6 мм, имеют пысоту полки Ж толщину основа- нич К, Проводка 31 и эластичная проводка 30 выступают над рабочей поверхностью на величину /V , при этом в свободном состоянии (бет верхнего электрода) Дг AI .а в рабочем положении Л; --Д| , т к прокладка 30 под действием электрода 14 сжимается.

Конугнтя раггочка 24 (фиг. 6) имеет уол иг - 3-5°. Верхний электрод 14 имеет свои продол иые проьодки 32 (фиг. 7)

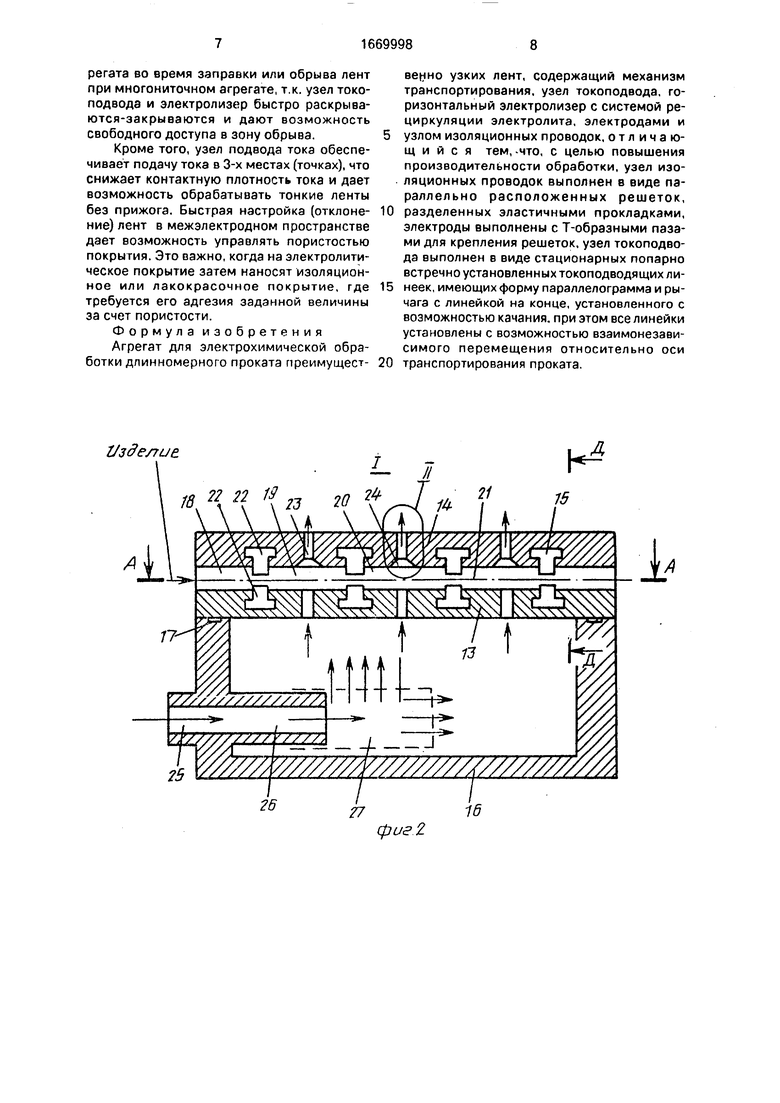

Узел токоподвода 5, 6 показан на фиг. 8 Он состоит из изоляционных подставок 33 и 34 и смонтированных на ни боковых стенок ЗЬ и 36

Снизу установлены две тскоподводя- щие линейки 37 ИМСЮЩИР форму параллелограмма верхние части которых М и Т являются рабочими те по ним скользит изделие Снизу линейка опирается на набор прокладок 38 Линейки фиксируются беззазорно относительно стенок с помощью КГИПЬРВ 39 с углом Угол наклона линеек OIHOC итсльно вертикч плюй оси равен л/2 , при этом / , Сверху на оси 40 закреплен рычаг 41, на конце которого смон- тироваг(с1 линейка 42 с помощью клина 43

Соединение между деталями 41, 42 и 43 мтк шсно беззазорным Нижняя часть Р лннеики 2 явл«131ся рабочей, по ней сколь- j.u изделие Рычаг 41 имеет возможность спободмого поворота вокруг оси 40.

Ьс. чость поворота рычага и наличие монпых про Тс Г1н 38 создает гамму иозмо ,ныл взаимных положений линеек от- носит j/ioi- о средней гпоскости транспортир О Г J Ч И I Ф (См. фИГ 9), ПрИ ЭТО М

смещен,ы ДВ-Л12 могут быть равны гли отличаться друг от др/ia. В многониточных arpeir nx . озможна последовательная установка любого количества узлов гоксподво- да 44 и электролизеров 45, 4G, при э-ом их ДЛИНУ и зчзоры Л13-Д22 выбираются расчетным путом, исходя из минимальных потерь тока и наносимой толщины покри тия. Подвод тока к электродам предусмотрен через клеммник 47. Ленты черс электролизер могут транспортироваться занимая различные положение о (носитель но средней плоскости, гри этом возможно наклонное перемещение с центрами . метрии в точках 48 и 49 и с углом нэкгонл

/ 1И/32 (ФИГ. 12).

Порядок работы агрегата за ЛЮЧДР гл ч, следующем.

Очередной рулон ленты устанавливают на разматыватель i, обрезают передний чо- нец с помощью ножниц 2, с помощ1 ю -/зла 3 стыковой сварки трнту соединяю с концом предылущей, образуя непрерывную нить Передний 1,онрц лонты л тровляют ; барабанмоталчи 1 Ленту заправляют чг-р М токоподводы 5 и 6, включают .icioi:. 7 питания (например ,.чпряжени м 12 5 В) и подл ит ток по шинопрово ам В.

В бэк 9 заливают электролит , состоя щий из воды и 100 300 г/л при тем перртуре 50°С. Включит нлсог 10 через трубопровод 11 и запоию-pei утирующу Г арматуру электролит подают f электроти- зер 12. Электроды 13 и 14 подклепают положительному полюсу источника пита ния. Из электролизера 12 электролит поступает через щелевые каналы 28, злпоаняег камеры 19, 20 и 21 и все межэлек троено-: пространство 18. Некоторая часть jrc-ктрс лита уходит вверх газами через сквозные каналы 23, но осно- ыя часгь элоктротита вытекает через входное и выходное окна, создав прокачку межэлектродного пространства, скорость на выходе электролита может достигать 4 м/с. При этом на поверхности лент плотность тока может достигать 3,5 А/см . Зазор Д-i меж ду лентами и анодами выбирают равным 4-6 мм в зависимости от толщины ленты и ее допустимого натяжения при транспортировании.

Благодаря конической поверхности 24 (фиг. В) газы и пар быстро удаляют с рабочей поверхности верхнего электрода 14. Наличие эластичной прокладки 30 не допускает излишних утечек электролита BOOK С помощью прокладок 38 и клиньев 39 токопод- водящие линовки 37 устанавливают относительно уровня транспортирована г.снт Ф с заданным зазором А8-12 (см. фиг, 1). Линты скользят по рабочим поверхностям Р и Т через которые подключен

стрииягельный полюс источника питания При наличие нескольких электролизеров расчет,ш;-.; путем выбирают зазоры Д13-Л25 , устанап.чиьРют токоподчоды 44 1лектро)изерь, 45 и 4о в гочетании. как. например, на фиг 10 При .юм обеспечивается равномерная доставка тока ко всем

гы тоолизера .

/loтзлкoй 4 задч от нужное натяжение в

1 лентту. В зависимости от заданного режима чинкивания (дифференцированнигс нэпе покрытия на верхнюю и нижнюю части тент, заданном пористости покрытий. г г- пени бтсгка гювер ности и требоЬ очмий ленты через электролизеры пропускают по одной из возможных схем i;i ),пгчо фиг 12 или сразу но нескольким г мчм Это возможно в предла аемои кон- стр /щии ,4,-)p;i особенностям настрой0 и узла кжоподвсда по высоте.

fary cveMLiMH 11араметрдми при эксплуатации агрегата ягзгяются: скорость то.-тпортиргоания лент черг элсктроли- . -Г1 1 конце нтоация и темпер )тура электро5 л гч плошость на ленте; скорость трскньи j, еюролита.

Контролируемыми параметртми явлч- к г.я. толщина покрытия на каждой .тороне ,п пы, гтгпепь блеска оцинкованной повер0 HCM, степень пористости покрытия.

При описании конструкции RIрегата ус- /)dho исключены операции подготовки г.о- пррхности ленты (обезжириоани з, а чагировамие, промывка), а также пасси5 р.1,ованпе, промывка и сушка Эти операции являются тоадиционными. выбираются го типовым технологическим регламентам. При внедрении предложенной конструкции агрегата достигаются следукущие

0 тихники-эконсмические показатели: возможность равномерной подачи тока к каждой ленте, что экономит энергию и цинк; надежность и равномерность натяжения всех лент, что предопределяет безобрывное

5 транспортирование лент на повышенной скорости, а это, в свою очередь, повышает пг изводительность; возможность нанесения дифференцированного покрытия на каждую сторону ленты, что сокращает рас0 ход цинка и обеспечивает новые технологические возможности при мнсгониточном цинковании; уменьшение зазора между лентой и злекгридом, что сокращает расход электроэнергии; снижение эксплуатацион5 ных затрат по обслуживанию и ремонту уз- чов токоподвода и ЗНОДОР, повышение CPOKJ службы изоляционных проводок, обеспечение их быстрой замены, использование для их изготовления дешевых марок полимеров; снижение времени простоя агрегата во время заправки или обрыва лент при многониточном агрегате, т.к. узел токо- подвода и электролизер быстро раскрываются-закрываются и дают возможность свободного доступа в зону обрыва.

Кроме того, узел подвода тока обеспечивает подачу тока в 3-х местах (точках), что снижает контактную плотность тока и дает возможность обрабатывать тонкие ленты без прижога. Быстрая настройка (отклоне- ние) лент в межэлектродном пространстве дает возможность управлять пористостью покрытия. Это важно, когда на электролитическое покрытие затем наносят изоляционное или лакокрасочное покрытие, где требуется его адгезия заданной величины за счет пористости.

Формула изобретения Агрегат для электрохимической обработки длинномерного проката преимущест-

венно узких лент, содержащий механизм транспортирования, узел токоподвода, горизонтальный электролизер с системой рециркуляции электролита, электродами и узлом изоляционных проводок, отличающийся тем,-что, с целью повышения производительности обработки, узел изоляционных проводок выполнен в виде параллельно расположенных решеток, разделенных эластичными прокладками, электроды выполнены с Т-образными пазами для крепления решеток, узел токоподвода выполнен в виде стационарных попарно встречно установленных токоподводящих линеек, имеющих форму параллелограмма и рычага с линейкой на конце, установленного с возможностью качания, при этом все линейки установлены с возможностью взаимонезависимого перемещения относительно оси транспортирования проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат электрохимической обработки проволоки | 1986 |

|

SU1461775A1 |

| ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЛИННОМЕРНЫЙ ПРОКАТ | 1990 |

|

RU2013471C1 |

| Агрегат электрохимической обработки длинномерного проката и проволоки | 1985 |

|

SU1269543A1 |

| Агрегат электрохимического травления длинномерных изделий | 1986 |

|

SU1712471A2 |

| Агрегат непрерывной электрохимической обработки круглых металлических изделий | 1990 |

|

SU1805140A1 |

| Устройство для электролитной обработки проката | 1978 |

|

SU883195A2 |

| Устройство для электролитной обработкипРОКАТА | 1977 |

|

SU806787A1 |

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| Агрегат для непрерывного производства порошковой проволоки волочением | 1977 |

|

SU855089A1 |

| Агрегат для обработки ленточного проката | 1981 |

|

SU981466A1 |

Изобретение относится к электрохимической обработке длинномерных изделий, в частности к устройствам для очистки проката и нанесения на него электрохимических покрытий. Цель - повышение производительности обработки. Агрегат содержит механизм 1 - 4 транспортирования, узел 5, 6 токоподвода, горизонтальный электролизер 12 с системой 11 рециркуляции электролита, электродами 13, 14 и узлом изоляционных проводок. Узел изоляционных проводок выполнен в виде параллельно расположенных решеток, разделенных эластичными прокладками. Электроды 13, 14 выполнены с Т-образными пазами для крепления решеток. Узел 5, 6 токоподвода выполнен в виде стационарных попарно-встречно-параллельно установленных токоподводящих линеек, имеющих форму параллелограмма и рычага с линейкой на конце, установленного с возможностью качания. Все линейки установлены с возможностью взаимонезависимого перемещения относительно оси транспортирования проката. 12 ил.

1/зделие.

со

ci

O O CO

CO

CQ

i

CO

I

фиг. 8

ггошэн

9i

/7

xr

7

c i

Cx

1,

t

ЈVF

hh -i

S/7

б гад

xr

Ьь

LC

/

8666991

Вид Ј

35

45

Hi

i

46

../7

//

36

I/O

+ +

+ Ч4

J5

Ч

Финн

///////////////////////

v NXvXvCvXs SXCsXsSX X

////////////////////А

NI

4

/////////////////////

N1

48

HI

|J/

Ж7

LA

фиг 12

| Агрегат электрохимической обработки длинномерного проката и проволоки | 1985 |

|

SU1269543A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Авторское свидетельство СССР № 1347508,кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-08-15—Публикация

1988-12-05—Подача