1

Изобретение относится к строительным материалам и может быть использовано при производстве искусственного пористого заполнителя из шунгитосодержащих пород.

Известен способ определения пригодности рыхлого глинистого сырья для производства керамических материалов, включающий измельчение сырья, промывку пробы через сито с размером отверстий 3 мм для определения количества и размера имеющихся в глине карбонатных включений и титрование пробы для определения их природы .

Недостатком этого способа является значительная трудоемкость и продолжительность определений.

Наиболее близким к изобретению из известных является способ определения пригодности шунгитосодержащих пород для производства искусственных пористых заполнителей, включающий термообработку пробы, охлаждение и взвешивание с последунвдим определением изменения массы

Недостатком способа являются относительно низкая точность и трудоемкость определений. Низкая точноать обусловлена тем, что образовавшаяся

при вспучивании керамзита стеклофаза обволакивает зерна извести (продукта разложения карбоната кальция) и препятствует растворению значительной части активной окиси кальция з кипящей воде. В результате непригодный заполнитель может квалифицироваться как ко1едицион -шй. Как показала практика, нередки случаи, когда

0 керамзит, выдержавший испытания по указанной методике, в бетоне разрушается. Продолжительность испытаний составляет около 24 ч.

Цель изобретения - повышение точ5ности и сокращение времени определения.

Достигается это тем, что в способе определения пригодности шунгитосодержащих пород для производства

0 искусственных пористых заполнителей, включающем термоосработку пробы, охлаждение и взвешивание с последующим определением изменения массы, термообработку осуществляют при температуре на 30-750С ниже температуры вспучивания, после охлаждения и взвешивания производят дополнительную термообработку в среде углекислого газа в течение 1 ч при температуре 600-800С и охлаждение в этой

среде до телшературы 500-400 0, а о пригодности пород судят по увеличению массы.

Температурный интервал термообработки ниже на 30-75 С температуры вспучивания принят в силу особенностей шунгитосодержащих пород, имевадих весьма узкий, порядка , интервал вспучивания. Снижение температуры обжига менее чем на может привести к вспучиванию материала. Температура на ниже температуры вспучивания является максимально допустимой, так как дальнейшее ееснижение приводит к неполному разложению содержащегося в сырье карбоната кальция, что искажает конечный результат.

Повторную термообработку материала в среде углекислого газа осуществляют в интервале температур 600SOO C, так как в указанном температурном интервале процесс рекарбонизации - образование CaCO-j, при взаимодействии свободной СаО с углекислым газом - происходит наиболее интенсивно и полно. Продолжительность обработки гранул углекислым газом в течение 1 ч принята с тем расчетом, что за это время реагирует основная масса (91%) способной к рекарбонизации свободной окиси кальция.

Температура, до которой следует охладить обожженный г затериал в ереде COi2, принята не выше во избежание разложения образовавшегося в результате рекарбонизации карбоната кальция при последующем охлаждении материала на воздухе. Охлаждение образцов до температуры ниже приведет к нeцeлecooбpaзнo лy увеличению продолжительности определения. Способ осуществляют следующим образом.

В лабораторную электрическую горизонтальную печь помещают образцы в виде кусочков произвольной формы. Первую пробу нагревают до температуры на , вторую - на 75Ос ниже температуры вспучивания. Затем образцы охлаждают и каждый из них взвешивают. После этого их снова обжигают в среде СО в течение 1 ч,первую при температуре бОО-с и вторую - при 800с, охлаждают соответственно до температуры 400 и той ж& среде, а затем до комнатной температуры на воздухеи. взвешивают.

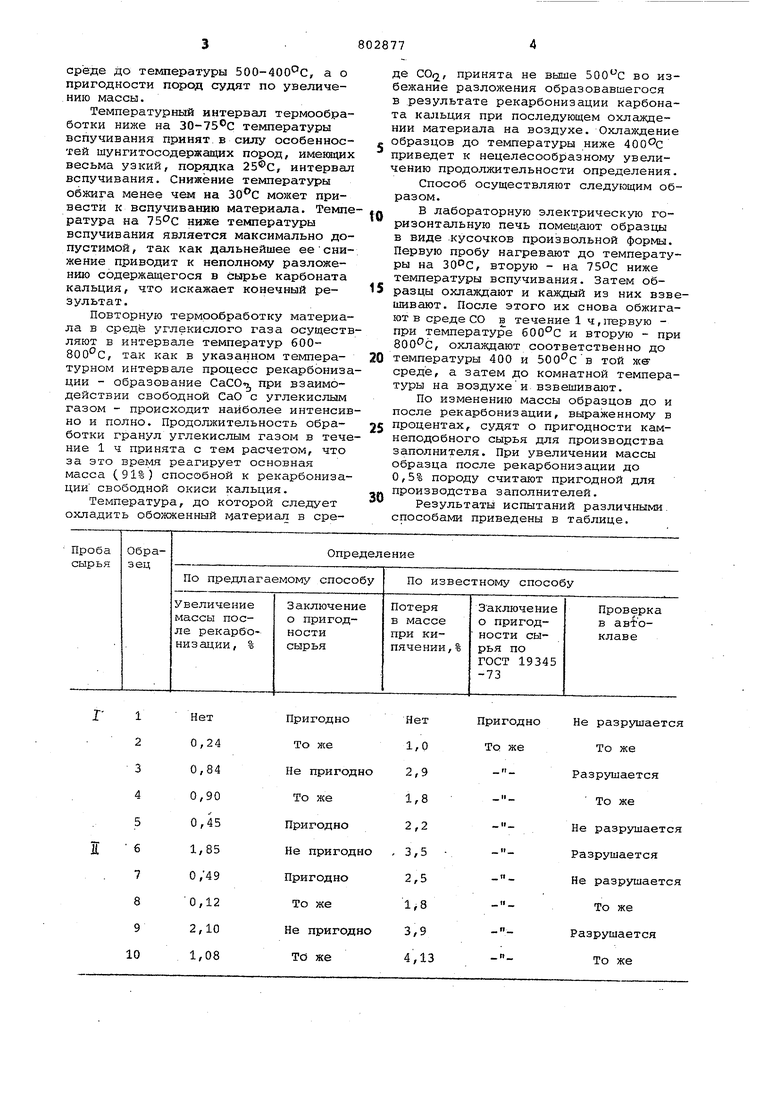

По изменению массы образцов до и после рекарбонизации, выраженному в процентах, судят о пригодности камнеподобного сырья для производства заполнителя. При увеличении массы образца после рекарбонизации до 0,5% породу считают пригодной для производства заполнителей.

Результаты испытаний различными. способами приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства легкого заполнителя | 1978 |

|

SU777012A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИРОДНЫХ РАЗНОВИДНОСТЕЙ ГЛИН | 2003 |

|

RU2242749C2 |

| Способ производства заполнителя из углесодержащего глинистого сырья | 1983 |

|

SU1161494A1 |

| Способ получения высокопрочного гранулированного заполнителя для бетона из отходов металлургической промышленности | 2023 |

|

RU2804075C1 |

| Способ изготовления пористого заполнителя | 1979 |

|

SU874709A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОЙ ЛЕГКОВЕСНОЙ МИКРОСФЕРЫ НА ОСНОВЕ ПЕРЛИТА | 2013 |

|

RU2531970C1 |

| Шихта для изготовления керамических изделий | 1978 |

|

SU691432A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| Способ изготовления легкого заполнителя | 1980 |

|

SU893954A1 |

| Способ изготовления пористого заполнителя | 1986 |

|

SU1482894A1 |

Д

ригодно

Не разрушается То же

То же Разрушается

То же

Не разрушается Разрушается

п Не разрушается

То же Разрушается

То же 5Продолжительность определения пригодности составляет по предлагаемому способу 2 ч, по известному - 24 ч Критерий оценки %) по предлагаемому способу 0,5, по известному - 5,0. Формула изобретения Способ определения пригодности .шунгитосодержащих пород для производства искусственных пористых запол нителей, включающий термообработку . пробы, охлаждение и взвешивание с . последующим определением изменения марсы, отличающийся тем, что, с целью повышения точности и сокращения времени определения, тер мообработку осуществляют при темпе;ратуре на 30-7500 ниже температуры 776 вспучивания, после охлаждения и взве-шивания производят дополнительную термобработку в среде углекислого газа в течение 1 ч при температуре 600-800 0 и охлаждение в этой же среде до температуры 500-400с, а о пригодности пород судят по увеличению массы. Источники информации, принятые во внимание при экспертизе 1. Методические указания по испытанию глинистого сырья для производства обыкновенного и пустотелого кирпича, пустотелых керамических камней и дренажных труб. М., 1975. 2. Заполнители пористые неоргани-ческие для бетона. Методы испытаний, ГОСТ 9758-77. М. , 1978.

Авторы

Даты

1981-02-07—Публикация

1978-04-20—Подача