(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО

1

Изобретение относится к промышленности строительных материалов, в частности к производству искусственны х пористых заполнителей для бетона.

Известен способ производства, легкого заполнителя бетона, включающий гранулирование, обжиг и охлаждение до 600-800°С с выдержкой в изотермических условиях 10-20 мин 1.

Однако этот способ не обеспечивает получение легкого заполнителя достаточной прочности, так как .температурный режим предусматривает быстрое охлаждение до 600-800°С, что связано с резким изменением объема материала и приводит к нарушению его целостности из-за развития сильных внутренних напряжений.

Выдержка в изотермических условиях также не повышает прочность за-, полнителя, потому что при 600-800 С гранулы заполнителя представляют собой тело с высокой вязкостью и поэтому затруднено образование зародышей кристаллизации, что снижает степень закристаллизованности твердой, фазы заполнителя.

Наиболее близким техническим решением к предлагаемому является способ изготовления пористого заполниЗАПОЛНИТЕЛЯ

теля из глинистого сырья путем введения в него катализатора процесса кристаллизации, грануляции, вспучивания с последующей температурной выдержкой в течение 15-30 мин 2.

Недостатком известного способа является то, что при обжиге заполнителя при оптимальной температуре кварц не успевает полностью перейти

10 в расплав из-за быстротечности процесса вспучивания. Оставшиеся зерна кварца в качестве концентратов напряжений снижают прочность заполнителя.

Цель изобретения - повышение проч15ности пористого заполнителя.

Поставленная цель достигается тем, что согласно способу изготовления пористого заполнителя из -.гшнистого сырья путем введения в него катали20затора процесса кристаллизации, грануляции, вспучивания с последующей температурной выдержкой в течение 15-30 мин, температурную выдержку осуществляют при температуре вспучи25вания или ниже ее не более чем на 5С°С.

Выдержка при оптимальной температуре вспучивания или ниже ее не более чем на 50°С обеспечивает получение наибольшего количества распла30

ва и тем самым создает условия для растворения кварца и перевода его в расплав. Таким образом, процесс кристаллизации смещают в сторону образования более равномерной тонко-. кристаллической структуры, что и обуславливает увеличение прочности заполнителя.

Предлагаемый способ осуществляют следующим образом.

Из глинистого сырья, пригодного для изготовления пористых заполните. лей (керамзита, аглопорита, вермикулита и т.п.), известными технически-ми приемами (дроблением, экструзией, окатыванием, штампованием и т.п.) приготавливают сырцовые згранулы, которые подсушивают и обжигают при оптимальной температуре вспучивания с госледующей температурной выдержкой на 0-50 С ниж-е оптимальной в течение 15-30 мин. Охлаждение осуществляют известными способами.

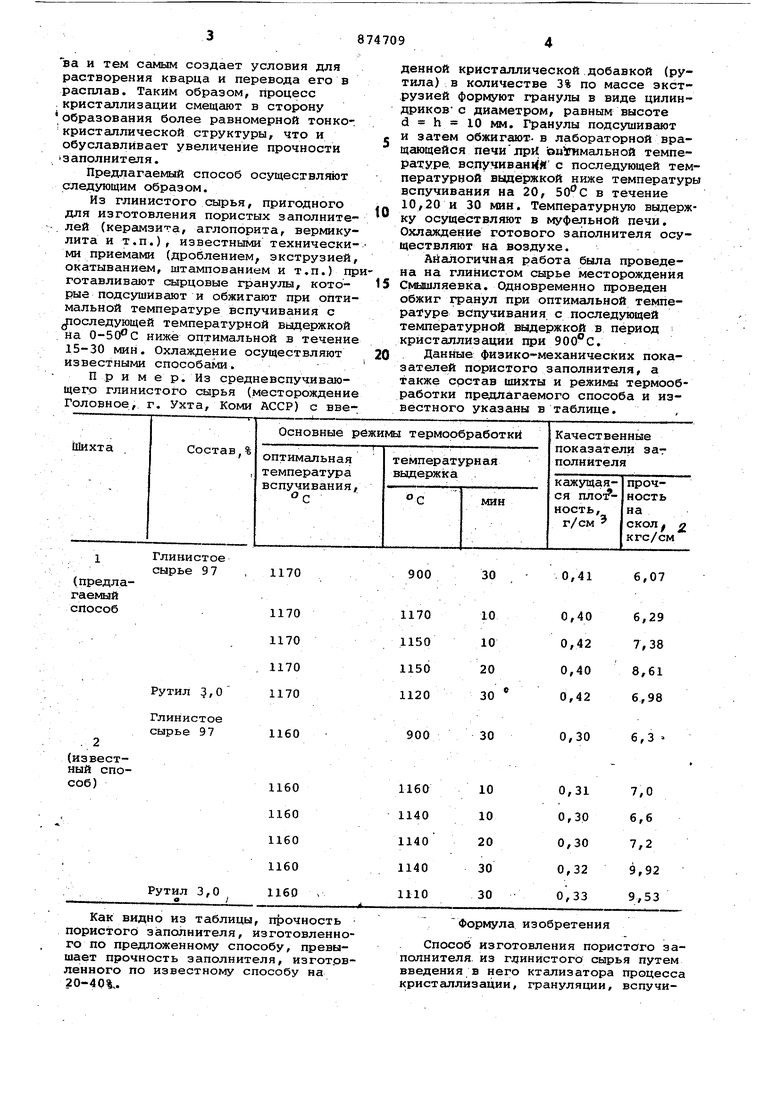

П р и м е р. Из средневспучивающего глинистого сырья (месторождение Головное, г. Ухта, Коми АССР) с введенной кристаллической добавкой (рутила) в количестве 3% по массе экструзией формуют гранулы в виде цилиндриков с диаметром, равным высоте d h 10 мм. Гранулы подсушивают и затем обжигают, в лабораторной вращающейся печи лрй Ьи мальной температуре, вспучиваний с последующей температурной выдержкой ниже температуры вспучивания на 20, в течение 10,20 и 30 мин. Температурную выдержку осуществляют в муфельной печи. Охлаждение готового заполнителя осуществляют на воздухе.

Аналогичная работа была проведена на глинкстом сырье месторождения 5 Смышляевка. Одновременно проведен обжиг гранул при оптимальной температуре вспучивания с последующей температурной выдержкой в период кристаллизации при 900°С.

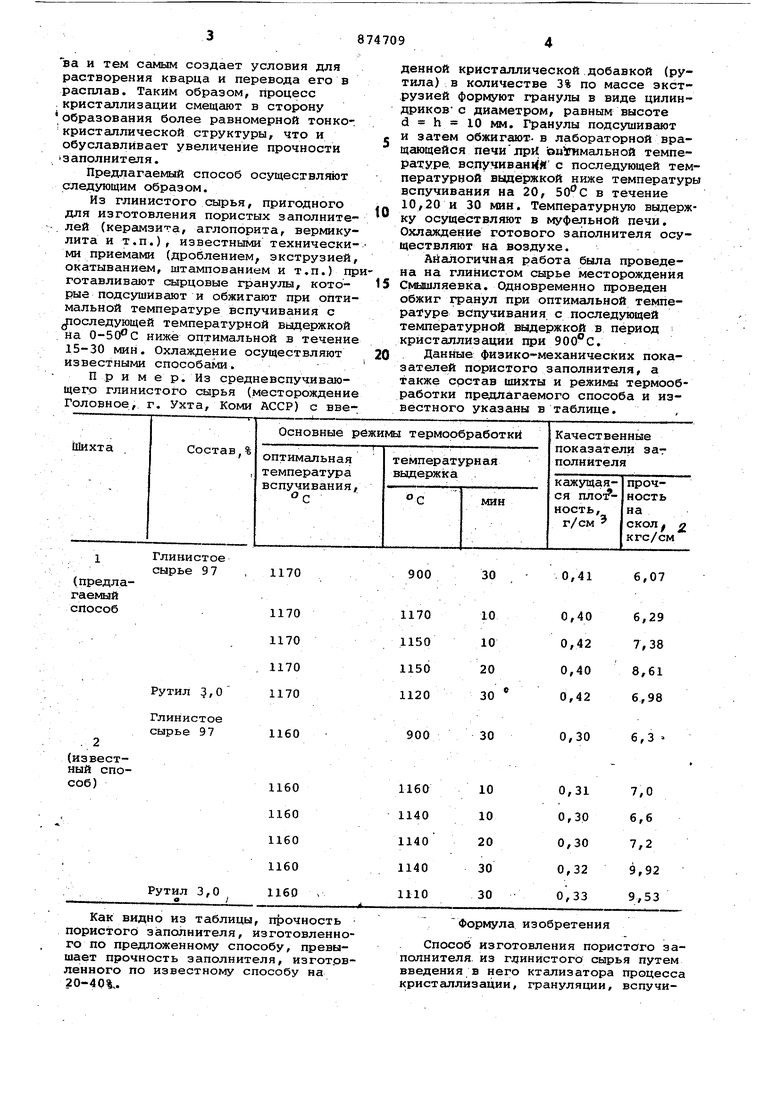

Данные физико-механических показателей пористого заполнителя, а также состав шихты и режимы термообработки предлагаемого способа и известного указаны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ КЕРАМИКИ "РЕДОКСИД" И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2104254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| Способ изготовления пористо-пустотелых керамических изделий для биологической глубокой очистки сточных вод | 1991 |

|

SU1753945A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО И ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА "КОНПАЗИТ" | 2011 |

|

RU2473516C1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ОСТЕКЛОВАННОГО БЛОКА | 2013 |

|

RU2525076C1 |

| Способ производства легкого заполнителя | 1978 |

|

SU777012A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2476394C1 |

| Способ термообработки легкого заполнителя | 1977 |

|

SU642269A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2002 |

|

RU2211816C1 |

Глинистое сырье 97

1170

1170

1170

1170

1170

1160

(известный споКак видно из таблицы, п1зочность пористого заполнителя, изготовленного по предложенному способу, превышает прочность заполнителя, изготрвленного по известному способу на 20-40%,.

6,07

0,41

30

0,40

6,29

10 10 20 30 0,42 7,38 8,61 0,40 6,98 0,42

0,30

6,3

30

Формула изобретения

Способ изготовления пористого заполнителя, из глинистого сырья путем введения в него ктапизатора процесса кристаллизации, грануляции, вспучивания с последующей температурной выдержкой в течение 15-30 мин, отличающийся тем, что, с целью повышения прочности заполнителя, Температурную выдержку осуществляют « y;fge ««« ««и ниже ее не более чем на . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 366171, кл. С 04 В 31/10, 1971 5 2. Авторское свидетельство СССР 207792, кЛ. С 04 В 31/20, 1965.

Авторы

Даты

1981-10-23—Публикация

1979-09-19—Подача