1

Изобретение относится к области автоматики и вычислительной техники и может быть использовано для механизации процессов управления серийным или мелкосерийным производством предприятий по ремонту (изготовлению) машин (устройств, аппаратуры), использующих поточные методы организации производства.

Известно устройство для управления производственным процессом при ремонте (изготовлении) машин (устройств, аппаратуры), которое содержи блоки ввода информации, соединенные с блоком регистрации фактического выпуска деталей, подключенным к блокам индикации, блок накопления информации, блок формирования заданий, соединенный с одним из блоков ввода информации и с блоком накопления информации, блок анализа, подключенный к блоку регистрации фактического выпуска деталей, а также блок памяти и сравнений, выходы которого подключены соответственно к управляклцему входу блока формирования задания и к лервому входу блока памяти, выход блока регистрации фактического выпуска деталей подключен к первому входу блока сравнения и второму входу блока памяти, третий вход которого соединен с выходом блока накопления информации, выход блока памяти соединен со вторым входом блока сравнения 1 .

Недостатком известного устройства является то, что оно не предусматривает сбора и регистрации данных о текущей работе главного конвейера сбор0ки, не информирует цеха-поставщики о простое главного конвейера по их вине.

Целью изобретения является расширение функциональных возможностей

5 устройства.

Поставленная цель достигается тем, что в устройство для управления про-, изводственным процессом при ремонте

0 машин по авт. свид. № 557368, введены блок контроля, блок учета времени, второй блок регистрации и третьи блоки индикации, входы которых подключены к первым выходам блока

5 учета времени, вторым входом подключенного ко входу второго блока регистрации, третьим выходом - ко второму входу блока анализа фактической укомплектованности изделия, а вхо0дом - к выходу блока контроля, вход

которого является одним из входов устройства.

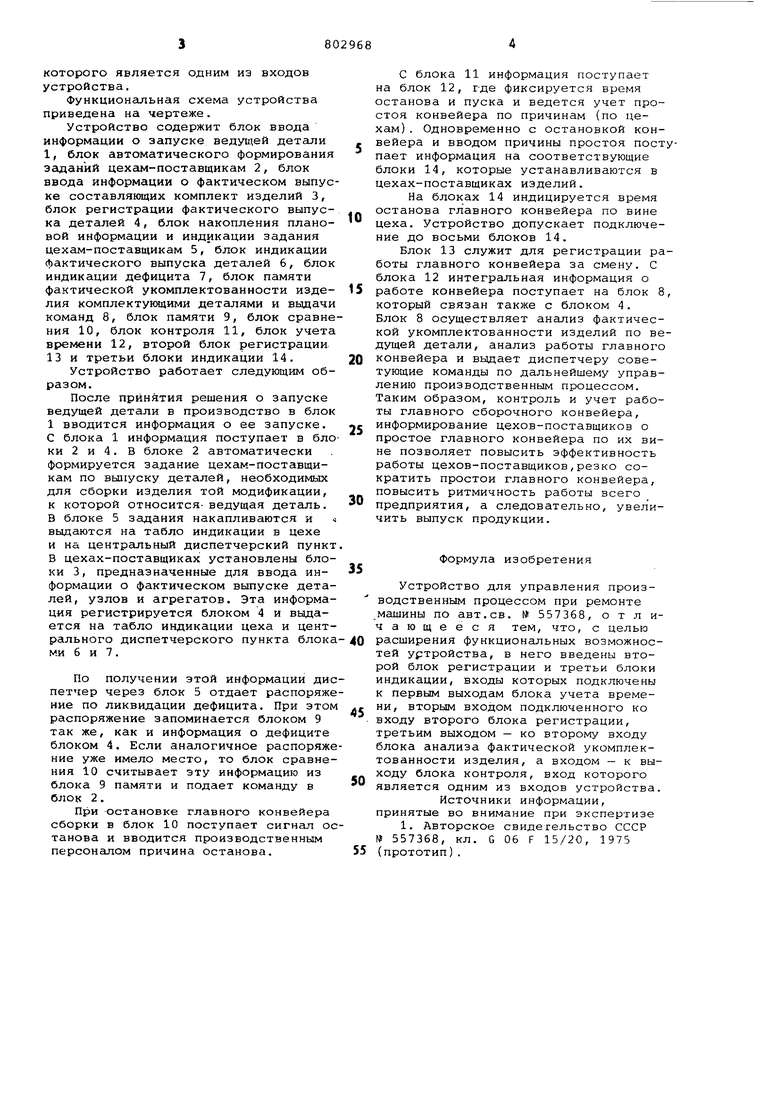

Функциональная схема устройства приведена на чертеже.

Устройство содержит блок ввода информации о запуске ведуи ей детали 1, блок автоматического формирования эгщаний цехам-поставщикам 2, блок ввода информации о фактическом выпуске составляющих комплект изделий 3, блок регистрации фактического выпуска деталей 4, блок накопления плановой информации и индикации задания цехам-поставщикам 5, блок индикации фактического выпуска деталей 6, блок индикации дефицита 7, блок памяти фактической укомплектованности изделия комплектующими деталями и выдачи команд 8, блок памяти 9, блок сравнения 10, блок контроля 11, блок учета времени 12, второй блок регистрации 13 и третьи блоки индикации 14.

Устройство работает следующим образом.

После принятия решения о запуске ведущей детали в производство в блок 1 вводится информация о ее запуске. С блока 1 информация поступает в блоки 2 и 4 . В блоке 2 автоматически формируется задание цехам-поставщикам по выпуску деталей, необходимых для сборки изделия той модификации, к которой относится-ведущая деталь. В блоке 5 задания накапливаются и выдаются на табло индикации в цехе и на центральный диспетчерский пункт В цехах-поставщиках установлены блоки 3, предназначенные для ввода информации о фактическом выпуске деталей, узлов и агрегатов. Эта информация регистрируется блоком 4 и выдается на табло индикации цеха и центрального диспетчерского пункта блоками 6 и 7.

По получении этой информации диспетчер через блок 5 отдает распоряжение по ликвидации дефицита. При этом распоряжение запоминается блоком 9 так же, как и информация о дефиците блоком 4. Если аналогичное распоряжение уже имело место, то блок сравнения 10 считывает эту информацию из блока 9 памяти и подает команду в блок 2.

При остановке главного конвейера сборки в блок 10 поступает сигнал останова и вводится производственным персоналом причина останова.

С блока 11 информация поступает на блок 12, где фиксируется время останова и пуска и ведется учет простоя конвейера по причинам (по цехам) . Одновременно с остановкой конf вейера и вводом причины простоя поступает информация на соответствующие блоки 14, которые устанавливаются в цехах-поставщиках изделий.

На блоках 14 индицируется время останова главного конвейера по вине цеха. Устройство допускает подключение до восьми блоков 14.

Блок 13 служит для регистрации работы главного конвейера за смену. С блока 12 интегральная информация о

5 работе конвейера поступает на блок 8, который связан также с блоком 4. Блок 8 осуществляет анализ фактической укомплектованности изделий по ведущей детали, анализ работы главного

0 конвейера и выдает диспетчеру советующие команды по дальнейшему управлению производственным процессом. Таким образом, контроль и учет работы главного сборочного конвейера,

информирование цехов-поставщиков о простое главного конвейера по их вине позволяет повысить эффективность работы цехов-поставщиков,резко сократить простои главного конвейера, повысить ритмичность работы всего предприятия, а следовательно, увеличить выпуск продукции.

Формула изобретения

Устройство для управления производственным процессом при ремонте машины по авт.св. № 557368, отличающееся тем, что, с целью 0 расширения функциональных возможностей устройства, в него введены второй блок регистрации и третьи блоки индикации, входы которых подключены к первым выходам блока учета времеf ни, вторым входом подключенного ко входу второго блока регистрации, третьим выходом - ко второму входу блока анализа фактической укомплектованности изделия, а входом - к выходу блока контроля, вход которого является одним из входов устройства.

Источники информации, принятые во внимание при экспер-гизе

1. Авторское свидетельство СССР № 557368, кл. G 06 F 15/20, 1975 5 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННЫМ ПРОЦЕССОМ ПРИ РЕМОНТЕ МАШИН | 1972 |

|

SU354416A1 |

| Устройство для управления производственным процессом ремонта машин | 1975 |

|

SU723511A1 |

| Устройство для управления производственным процессом при ремонте машин | 1975 |

|

SU557368A2 |

| Устройство для управления производственным процессом при ремонте машин | 1977 |

|

SU679988A2 |

| Устройство для управления производственным процессом при ремонте машин | 1974 |

|

SU497587A2 |

| Устройство для управления производственным процессом ремонта машин | 1985 |

|

SU1314305A1 |

| Устройство для контроля производственного процесса | 1976 |

|

SU642717A1 |

| Устройство для контроля работы производственного оборудования | 1984 |

|

SU1170477A1 |

| АВТОМАТИЗИРОВАННЫЙ ЗАВОД | 1992 |

|

RU2031768C1 |

| УСТРОЙСТВО для ДИСПЕТЧЕРСКОГО УПРАВЛЕНИЯ КОНВЕЙЕРНОЙ ЛИНИЕЙ | 1973 |

|

SU397952A1 |

Авторы

Даты

1981-02-07—Публикация

1979-02-23—Подача