Изобретение относится к автоматике и может быть использовано для механизации управления производственным процессом при поточном ремонте изделий, в частйости машин.

Известны устройства для управления производственным процессом, содержащее пульты ввода информации, блоки памяти, блок управления, блоки индикации 11 .

Недостаток устройства заключается в трудности принятия рационального решения диспетчером, что приводит к нарушению ритмичности производства.

Наиболее близким по технической сущности к предлагаемому является устройство, содержащее блок управления, соединенный с блоком ввода информации в базовой детали, бло-ком регистрации фактического вьшуска изделий, блоком формирования задания цехам-поставщикам, блоком вывода плановой информации цехам-поставщикам и блоком анализа фактической укомплектованности базовой детали, и блок ввода информации ( о фактическом выпуске изделий, соединенный с блоком регистрации фактического выпуска изделий, который

соединен с блоком анализа и блоком формирования задания цехам-поставщикам, который соединен с блоком анализа и блоком ввода информации о базовой детали 2.

Недостаток устройства заключается в том, что оно выдает jmiub список заданий без указания последовательности их вьшолнения. При этом диспетчеру приходится самому производить упорядочение вьгходной информации (заданий цехам), что снижает достоверность и скорость принятия решений, т.е. зффективность процесса оперативного управления.

Цель изобретения - повышение эффективности работы устройства путем автоматического упорядочения выходной информации.

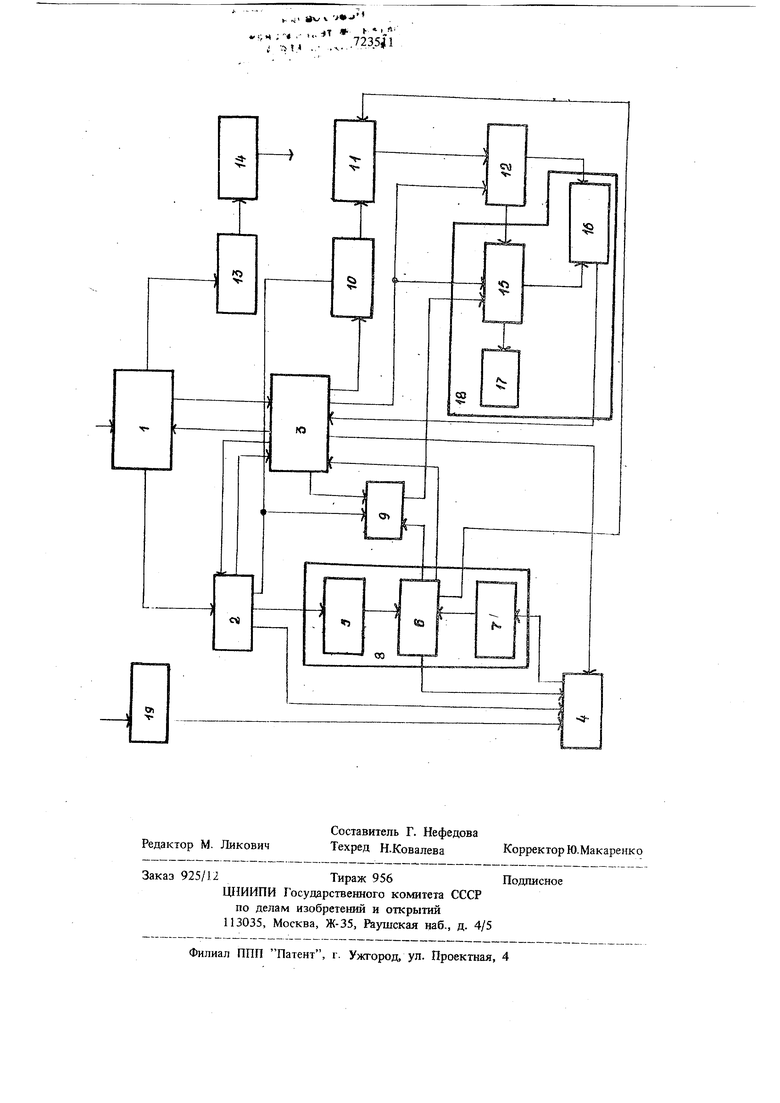

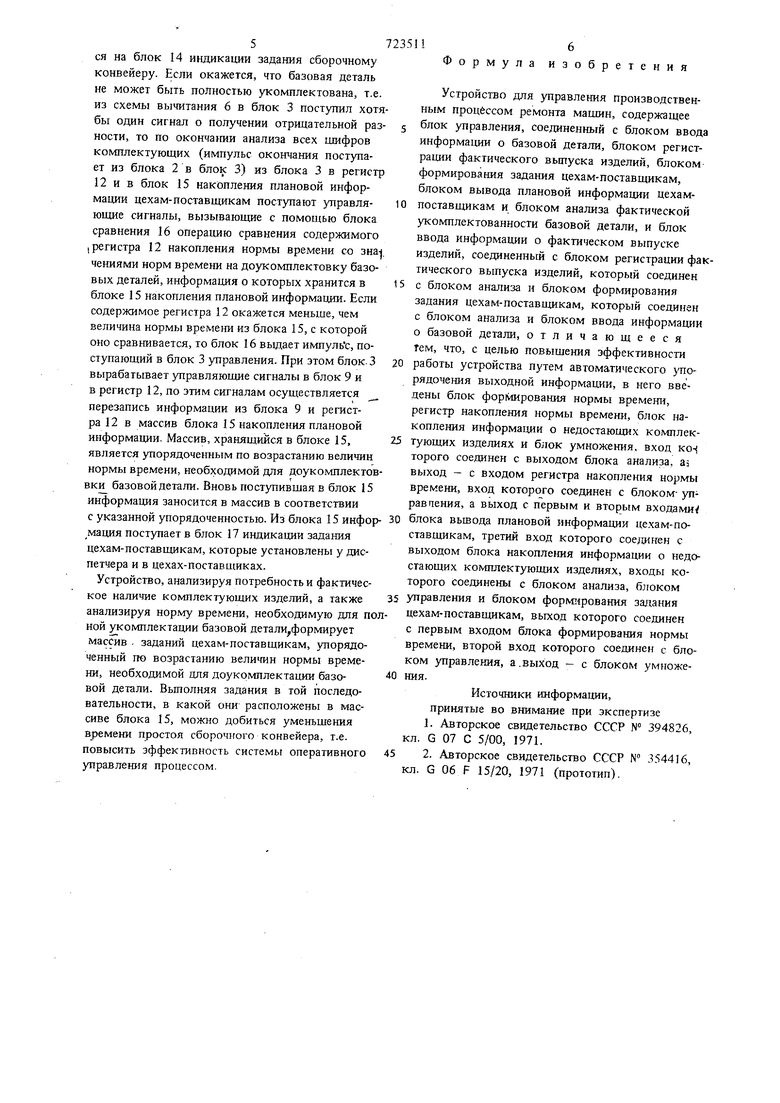

Цель достигается тем, что в устройство введены блок формирования нормы времени, регистр накопления номры времени, блок накопления информации о недостающих комплектующих изделиях и блок уладожения, вход которого соединен с выходом блока анализа, а выход - с входом регистра накопления нормы времени, вход которого соединен с блоком управления, а выход - с первым и вторым входами блока вывода плановой информации цехам-поставщикам, третий вход которого соединен с выходом блока накопления информации о недостающих комплектующих изделиях входы которого соединены с блоком анализа, блоком управления и блоком форми рования задания цехам-поставщикам, выход которого соединен с первым входом блока формирования нормы времени, второй вход которого соединен с блоком управления, а вы ход - с блоком умножения. На чертеже представлена блок-схема предла раемого устройства. Устройство содержит блок 1 ввода информации о базовой детали; блок 2 формирования задания цехам-поставщикам; блок 3 управпения; блок 4 регистрации фактического выпуска изделия; первый регистр 5, схему вычитания 6 и второй регистр 7, входящие в состав блока 8 анализа фактической укомплектованности базовой детали; блок 9 накопления. информации о недостающих комплектующих изделиях; блок 10 формирования нормы времени; блок 11 умножения, регистр 12 накопления времени; блок 13 накопления информации об укомплектованных базовых деталях; блок 14 индикации задания сборочному конвейеру; блок 15 накопления плановой информации цехам-поставщикам, блок 16 сравнения, блок 17 индикации задания цехам-поставщикам, входящие.в состав блока 18 вывода плановой информации цехам-поставщикам; и блок 19 ввода информации о фактическом выпуске изделий. Блоки 1 и 19 выполнены на контактных устройствах, вынесенных на рабочие места мастеров производственных участков, блоки 2 и 10 выполнены на Ш-образных ферритовых элементах и содержат схемы управления и регистры на логических элементах, блоки 4, 9 и 15 выполнены на ферритовых кольцах и содержат схемы управлершя и регистры на логических элементах; блоки 3, 8, 11, 12, 13 и 16 выполнены на типовых логических элементах, при этом блок 3 содержит распределитель импульсов, блоки 14 и 17 выполнены на цифровых индикаторных лампах. Устройство работает следующим образом. После разборки мащины базовая деталь по ступает на пост контроля технического состояния. Если деталь не выбраковывают, то в бл 1 ввода информации вводится шифр базовой детали. Из блока 1 ввода информаоди шифр базовой детали поступает в блок 2 формирования задания цехам-поставщикам, где по вве денному шифру базовой детали автоматически формируется список всех изделий, необходи: мых для полного укомплектования данной базовой детали с указанием их количества. 14 В то же время в блок 3 управления поступает сигнал о вводе информации с блока 1. По этому сигналу блок 3 управления формирует серию импульсов, поступающих в блок 2 формирования задания цехам-поставщикам, которые последовательно перезаписывают в блок 4 регистрации фактического вьшуска изделий шифры комплектующих изделий, а в первый регистр 5 - количество этих изделий. В блок 4 информация о фактическом выпуске изделий поступает из блоков 19 ввода информации, устаНойленных в цехах-поставщиках.. По поступившему в блок 4 из блока 2 шифру комплектующего изделия из блока 3 управляющему сигналу информация о количестве имеющихся в наптчкн изделий данного шифра перезаписывается во второй регистр 7. В схему вычитания 6 из первого регистра 5 поступает информация о требуемом количестве изделия, а из второго регистра 7 - о фактическом наличии (выпуске) этого изделия. В схеме 6 осуществляется вычитание из содержимого второго регистра содержимого первого регистра. Если разность получается не отрицательной, что свидетельствует о наличии необходимого количества данного комплектующего изделия, то результат вычитания засылается в блок 4. При отрицательной разности из схемы 6 з блок 3 управления поступает сигнал, и блок 3 вырабатывает управляющие импульсы в блок 2 формирования задания цехам-поставщикам, в ответ на которые последний засылает данный шифр комплектующего изделия в блок 9 накопления информации и в блок 10 формирования нормы времени. При этом из схемы вычитания 6 в блок 9 накопления информации и в блок 11 умножения поступает информация о количестве недостающих комплектующих изделий данного шифра. Блок 10 формирования нормы времени по шифру комплектующего изделия формирует норму времени на изготовление одной щтуки данного изделия и эта величина поступает в блок 11 умножения,где вьшолняется вычисление произведения количества комплектующих изделий на норму времени для изготовления одной щтуки, т.е. определяется время, необходимое для изготовления всех недостающих комплектующих изделий данного шифра. Информация из блока умножения .11 поступает в регистр 12 накопления нормы времени изготовления комплектующих изделий. Если окажется, что в наличии имеется необходимое количество комплектующих изделий, по всем сформированным блоком 2 шифрам, то блок 3 зшравления вырабатывает управляющий сигнал для блока 1 ввода информации, по которому шифр базовой детали перезаписывается в блок 13 накопления информации об укомплектованных базовых деталях и выдаст5ся на блок 14 индикации задания сборочному конвейеру. Если окажется, что базовая деталь не может быть полностью укомплектована, т.е. из схемы вычитания 6 в блок 3 постзшил хотя бы один сигнал о получении отрицательной раз ности, то по окончании анализа всех шифров комплектующих (импульс окончания поступает из блока 2 в блок 3) из блока 3 в регистр 12 и в блок 15 накопления плановой информации цехам-поставщикам поступают управляющие сигналы, вызывающие с помощью блока сравнения 16 операцию сравнения содержимого I регистра 12 накопления нормы времени со зна| чениями норм времени на доукомплектовку базовых деталей, информация о которых хранится в блоке 15 накопления плановой информации. Если содержимое регистра 12 окажется меньше, чем величина нормы времени из блока 15, с которой оно сравнивается, то блок 16 вьщает импульс, поступающий в блок 3 управления. При этом блок. 3 вырабатывает управляющие сигналы в блок 9 и в регистр 12, по этим сигналам осуществляется перезапись информации из блока 9 и регистра 12 в массив блока 15 накопления плановой информации. Массив, хранящийся в блоке 15, является упорядоченным по возрастанию величин нормы времени, необходимой для доукомплектов вки базовой дета;ш. Вновь постзттившая в блок 15 информация заносится в массив в соответствии с указанной упорядоченностью. Из блока 15 инфор мация поступает в блок 17 индикации задания цехам-поставщикам, которые установлены у диспетчера и в цехах-поставщиках. Устройство, анализируя потребность и фактическое наличие комплектующих изделий, а также анализируя норму времени, необходимую для по ной укомплектации базовой детали формирует массив . заданий цехам-поставщикам, упорядоченный по возрастанию величин нормы времени, необходимой для доукомплектации базовой детали. Вьшолняя задания в той последовательности, в какой они расположены в массиве блока 15, можно добиться уменьшения времени простоя сборочного конвейера, т.е. повысить эффективность системы оперативного управления процессом. Формула изобретения Устройство для управления производственным процессом ремонта маишн, содержащее блок управления, соединенный с блоком ввода информахщи о базовой детали, блоком регистрации фактического выпуска изделий, блоком формирования задания цехам-поставщикам, блоком вывода плановой информации цехампоставщикам и блоком анализа фактической укомплектованности базовой детали, и блок ввода информации о фактическом выпуске изделий, соединенный с блоком регистрации фактического выпуска изделий, который соединен с блоком анализа и блоком формирова}гая задания цехам-поставщикам, который соединен с блоком анализа и блоком ввода информашш о базовой детали, отличающееся тем, что, с целью повышения эффективности работы устройства путем автоматического упорядочения выходной информации, в него введены блок формирования нормы времеш, регистр накопления нормы времени, блок накопления информации о недостающих комплектующих изделиях и блок умножения, вход которого соединен с выходом блока анализа, аа выход - с входом регистра накопления нормы времени, вход которого соединен с блоком- управ пения, а выход с первым и вторым входами блока вьшода плановой информации цехам-поставщикам, третий вход которого соеданен с выходом блока накопления информации о недостающих комплектующих изделиях, входы которого соединены с блоком анализа, блоком управления и блоком формирования задания цехам-поставщикам, выход которого соединен с первым входом блока формирования нормы времени, второй вход которого соединен с блоком зттравления, а.выход - с блоком ум южения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 394826, кл. G 07 С 5/00, 1971. 2. Авторское свидетельство СССР N 354416, л. G 06 F 15/20, 1971 (прототип).

b.wx

« ;-« . - 794 ;ji

i Л, .,

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления производст-ВЕННыМ пРОцЕССОМ пРи PEMOHTE МАшиН | 1979 |

|

SU802968A2 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННЫМ ПРОЦЕССОМ ПРИ РЕМОНТЕ МАШИН | 1972 |

|

SU354416A1 |

| Устройство для управления производственным процессом при ремонте машин | 1975 |

|

SU557368A2 |

| Устройство для управления производственным процессом при ремонте машин | 1974 |

|

SU497587A2 |

| Устройство для управления производственным процессом при ремонте машин | 1977 |

|

SU679988A2 |

| Устройство для управления производственным процессом ремонта машин | 1985 |

|

SU1314305A1 |

| Устройство для контроля производственного процесса | 1976 |

|

SU642717A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕМОНТНЫМИ ВОЗДЕЙСТВИЯМИ НА УЗЛЫ И АГРЕГАТЫ АВТОТРАКТОРНОЙ ТЕХНИКИ | 2014 |

|

RU2582519C2 |

| Устройство для контроля обеспеченности сборочного конвейерного производства комплектующими изделиями | 1972 |

|

SU522104A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРАЛИЗОВАННОГО| | 1972 |

|

SU326582A1 |

f)

og

Ol

«O

N.

Авторы

Даты

1980-03-25—Публикация

1975-12-02—Подача