Изобретение относится к электротехнике и может быть использовано при изготовлении обмотанных статоров высоковольтных генераторов, синхронных компенсаторов и крупных элект рических машин, в том числе при изго товлении статорных обмоток с изоляци ей из лент, содержащих слюдяную бумагу и пропитанных термореактивным связующим. При ремонте крупных электрических машин, в частности генераторов,имеющих компаундированную изоляцию, из микаленты, часто ставится згдача сохранения электрических свойств, определяющих работоспособность изоляции, на заданном уровне при уменьшении толщины изоляции. Например, часто требуется повысить мощность машины за счет увеличения коэффициента заполнения паза и, следовательно, за счет уменьшения толщины изоляции.Кро ме того, в ряде случаев выдвигаются требования сохранения электрических свойств, связанных с долговечностью изоляции, на уровне, обычном для изо ляции полной толщины. Решается также задача поввопения электрических харак теристик, связанных с долговечностью изоляции, при сохранении толщины изоляции . Эти задачи можно решить за счет повышения удельного содержания слюдяного материала в изоляции с тем,чтобы при уменьшении толщины изоляции абсолютное количество слюды в изоляции сохранялось по возможности неизменным. Теоретически это можно сделать за счет использования слюдяных лент с более толстыми слюдяными бумагами. Однако это связано с уменьшением количества слоев, что в свою очередь при неблагоприятном сочетаНИИ отдельных конструктивных параметров изоляции приводит к понижению ее электрических свойств, главным образом электрической прочности, так как изоляция выполняется из узких лент, и даже в изоляции на термореактивном связующем половина толщины изоляции работает лишь частично из-за совпадения расположения кромок лент, находящихся в разных слоях. Поэтому предлагаются другиепути повышения удельного содержания слюдяного барьера в изоляции. В частности, если ставится задача уменьшения толщины изоляции при сохранении электрических характеристик на обычном

уровне, то можно попытаться добиться повышения удельного содержания слюдяного барьера в изоляции путем повышения степени опресоовки изоляции при сохранении типа используемой ленты и количества слоев такими же,как в обычной изоляции полной толщины.

Известен способ изготовления изоляции обмоток электрических машин,в частности генераторов, который предусматривает нанесение полного расчетного количества изоляционной ленты, одноразовую опрессовку изоляции при комнатной температуре в прессформах, термообработку опрессованных стержней, охлаждение и снятие давления. Изоляция, изготовляемая по этому способу, выполняется из стеклослюдинитоэой ленты, пропитанной эпоксидно-полиэфирным связующим,которое имеет относительно невысокую вязкость, довольно легко перераспределяется в изоляции при относительно небольшом давлении и комнатной температуре. На основании многолетнего опыта применения этой изоляции установлена оптимальная степень опрессовки изоляции (до 12% от первоначальной расчетной толщины), обеспечивающая получение высоких характеристик изоляции. Количество слоев, необходимое-для получения заданной толщины изоляции, устанавливается с учетом оптимальной степени опрес-. совки и фактической толщины ленты

1.

Повышать степень опрессовки этой изоляции выше оптимальной, не внося при этом никаких изменений в описанные выше технологические приемы изготовления, опасно, так как слюдинитовая бумага, пропитанная упомянутым эпоксидно-полиэфирным связующим,до проведения полимеризации обладает относительно невысокой механической прочностью и может повреждаться, в частности при возникновении сосредоточенных механических нагрузок во время механической опрессовки. Кроме того, при сосредоточенных нагрузках может происходить выдавливание связующего из ленты, образование обедненных связующим участков в готовой изоляции, что сказывается отрицательно на свойствах изоляции.

Попытки добиться повышенной степени опрессовки изоляции при сохранении числа слоев за счет повышения давления при одноразовом прессовании при комнатной температуре приводят к снижению пробивного напряжения Следовательно, необходимо признать, что указанная выше степень опрессовки изоляции при известном способе изготовления, включающем одноразовую опрессовку при комнатной температуре является предельной или близкой к предельной и увеличить ее значительно, не внося изменений в способ опрессовки, не представляется возможным.

Цель изобретения - повышение электрических характеристик изоляции при сохранении толщины готовой изоляции или сохранение этих характеристик при уменьшении толщины изоляции.

Поставленная цель достигается тем что в способе изготовления обмотанного статора высоковольтной электрической машины, преимущественно генератора, заключающегося в нанесении на стержень по крайней мере расчетного количества слоев пропитанной термореактивным связующим ленты,содержащей слюдяную бумагу, прессовании нанесенной изоляции при комнатной температуре, термообработке изоляции в пресс-форме и укладке в пазы сердечника перед термообработкой проводят дополнительную опрессовку изоляции при 50-8о С.

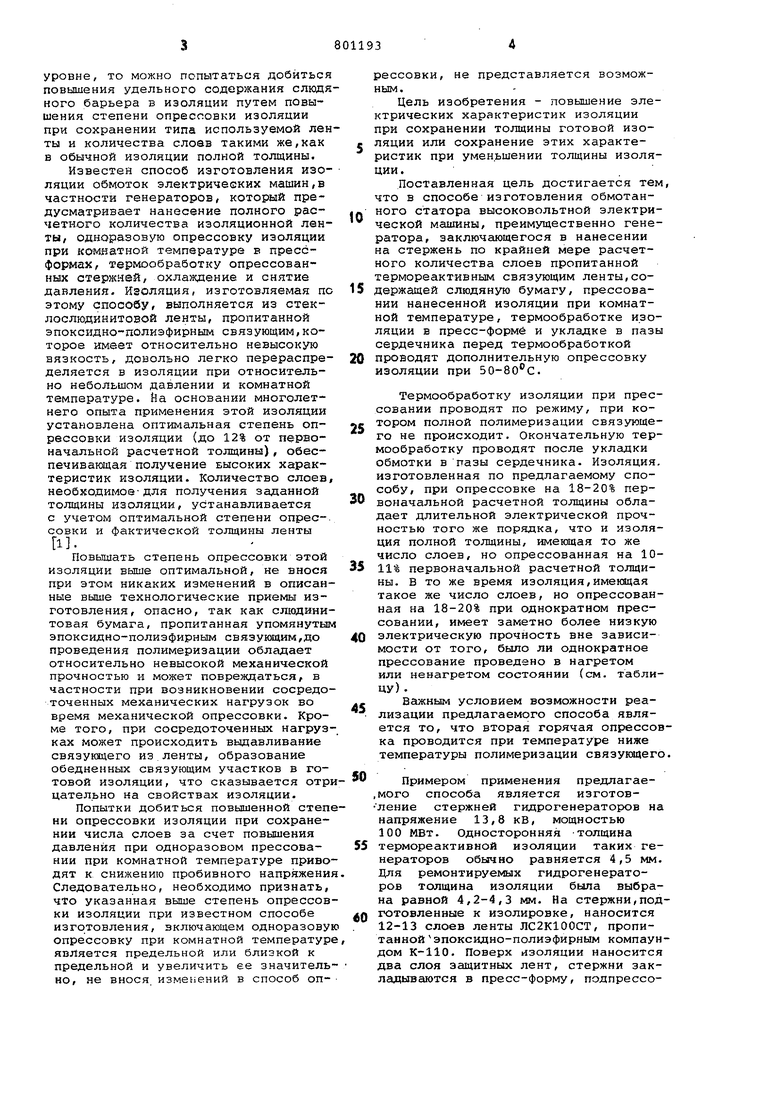

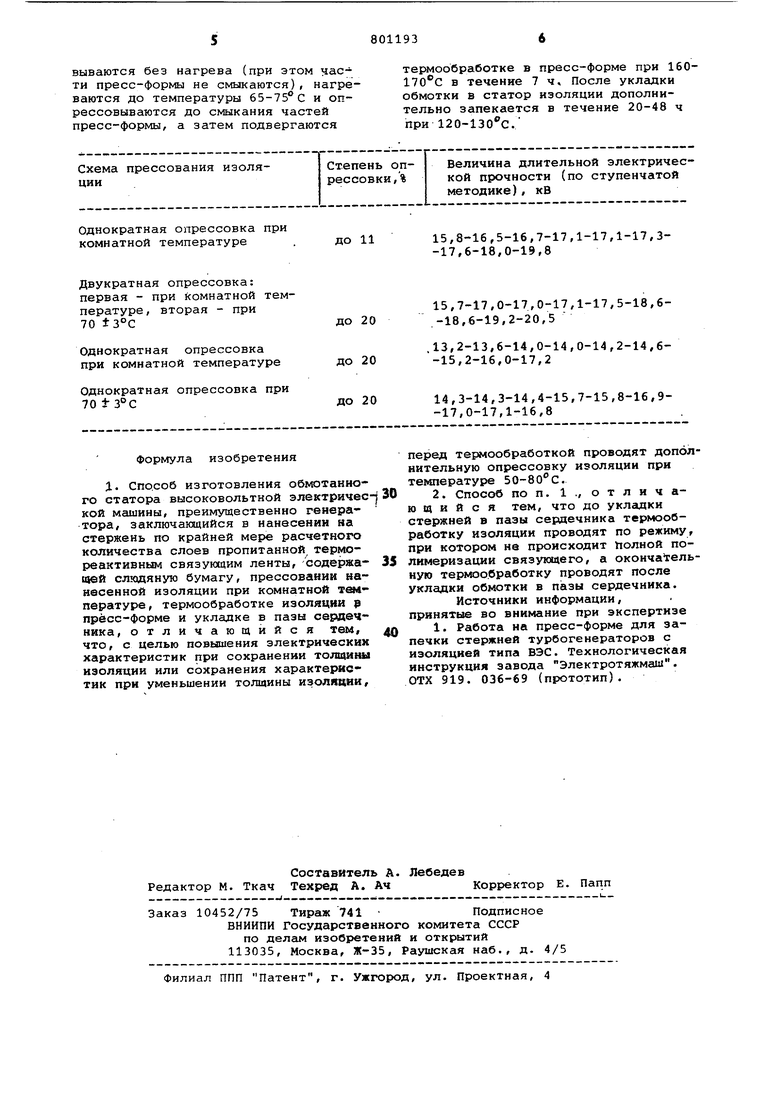

Термообработку изоляции при прессовании проводят по режиму, при котором полной полимеризации связующего не происходит. Окончательную термообработку проводят после укладки обмотки в пазы сердечника. Изоляция, изготовленная по предлагаемому способу, при опрессовке на 18-20% первоначальной расчетной толщины обладает длительной электрической прочностью того же порядка, что и изоляция полной толщины, имеющая то же число слоев, но опрессованная на 1011% первоначальной расчетной толщины. В то же время изоляция,имеющая такое же число слоев, но опрессованная на 18-20% при однократном прессовании, имеет заметно более низкую электрическую прочность вне зависимости от того, было ли однократное прессование проведано в нагретом или ненагретом состоянии (см. таблицу) .

Важным условием возможности реализации предлагаемого способа является то, что вторая горячая опрессовка проводится при температуре ниже температуры полимеризации связукяцего

Примером применения предлагае,мого способа является изготовление стержней гидрогенераторов на напряжение 13,8 кВ, мощностью 100 МВт. Односторонняя -толщина термореактивной изоляции таких генераторов обычно равняется 4,5 мм. Для ремонтируемых гидрогенераторов толщина изоляции была выбрана равной 4,2-4,3 мм. На стержни,подготовленные к изолировке, наносится 12-13 слоев ленты ЛС2К100СТ, пропитанной эпоксидно-полиэфирным компаундом К-110. Поверх изоляции наносится два слоя защитных лент, стержни закладываются в пресс-форму, подпрессовываются без нагрева (при этом насти пресс-формы не смыкаются), нагреваются до температуры 65-75°С и опрессовывактся до смыкания частей пресс-формы, а затем подвергаются

термообработке в пресс-форме при 160170 с в течение 7ч, После укладки обмотки в статор изоляции дополнительно запекается в течение 20-48 ч при 120-130 0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изоляции катушечных обмоток электрических машин | 1979 |

|

SU782056A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 1979 |

|

SU803806A1 |

| Способ изготовления обмотанных статоров | 1978 |

|

SU731517A1 |

| Способ изготовления обмотанного статора высоковольтной электрической машины | 1972 |

|

SU600668A1 |

| Способ изготовления обмоток | 1976 |

|

SU599709A2 |

| Способ изготовления статоров электрических машин | 1977 |

|

SU710092A1 |

| Способ изготовления обмотанных статоров | 1980 |

|

SU955387A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU748680A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 2003 |

|

RU2237962C1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU775828A1 |

однократная опрессовка при

комнатной температуре . до 11

Двукратная опрессовка: первая - при комнатной температуре , вторая - при 70 ±3°С

Однократная опрессовка

при комнатной температуре

Однократная опрессовка при

70 t

Формула изобретения

Д.. Способ изготовления обмотанного статора высоковольтной электричес кой машины, преимущественно генератора, заключаюцийся в нанесении на стержень по крайней мере расчетного количества слоев пропитанной термореактивным связующим ленты, соде эжащей слюдяную бумагу, прессовании нанесенной изоляции при комнатной ч&лпературе, термообработке изоляции р пресс-форме и укладке в пазы серд ечника, отличающийся тем, что, с целью повышения электрических характеристик при сохранении толщины изоляции или сохранения характеристик при уменьшении толщины изоляции.

15,8-16,5-16,7-17,1-17,1-17,3-17,6-18,0-19,8

15,7-17,0-17,0-17,1-17,5-18,6-18,6-19,2-20,5

.13,2-13,6-14,0-14,0-14,2-14,6-15,2-16,0-17,2

14,3-14,3-14,4-15,7-15,8-16,9-17,0-17,1-16,8

перед термообработкой проводят дополнительную опрессовку изоляции при температуре 5О-80 С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-30—Публикация

1979-07-10—Подача