активным гидрирующим центрам катализатора высокомолекулярных ароматичеких углеводородов, поэтому известный катализатор не обладает гидрирующей активностью по отношению к ним.

Цель изобретения - получение каталзатора, активного в отношении гидрирония ароматически л-углеводородов.

Цель достигается тем, что для приготовления алюмоникельмолибденового катализатора для гидроочистки нефтяных фракций путем пропитки гидроокиси, алюминия раствором солей никеля и молибдена в присутствии кремнефторида аммония, взятого в количестве 35-70% в пересчете на сухую массу катализатора, с последующей сушкой и прокалкой.

Способ согласно изобретению по сравнению с известным позволяет получить катализатор, активный в отношении гидрирования ароматических углеводородов. Так, в процессе гидрочистки керосиновой фракции с пределами кипения 138-ЗОЗОс, плотностью 0,7910 г/см, с содержанием ароматических углеводородов 1 об. % иобщей серы 0,09 об. % при уело-виях: температура , давлением 50 атм, объемная скорость подачи сырья 1 ч и объемном соотношении водород: сырье 1000 л/ч, содержание общей серы .в гидрогенизате снизилось 0,004-0,003 об. %, ароматических углеводородов 4,5 - б рб.% выход целевой фракции 98 об. %.

Согласно предложенному способу во время пропитки гидроокиси алюминия раствором активных компонентов вносят кремнефторид аммония в количестве 35-70%. Последний разлагается с выделением газовNH, HF.SIF при 100-200°С во время сушки катализатора. Таким образом, в процессе отвердевания катализатора происходи выделение газа, способствующего образованию определенного количества более широких пор. Такая структура AI-Ni-Mo катализатора позволяет проводить гидрирование серусодержащих соединений в керосиновых фракциях с одновременным снижением содержания ароматических углеводородов более чем на 50%.

Синтез предложенного катализатора включает следующие стадии. ,

Подготовка геля окиси алюминия происходит известным методом. Гель активной окиси алюминия получают путем осс1ждения при взаимодействии растворов алюмината натрия и сернокислого алюминия. Осаждение ведется одновременно двумя способс1ми холодным (при 200С) и горячим (). Пульпы горячего и холодного осаждения смешивают в соотношении 1:1 и производят тщательную отмывку пульпы дистиллированной водой при 50 С

в течение 10 ч. Отжатую лепешку гидроокиси алюминия подают на пропитку.

Пропитка. Пропитку гидроокиси алюминия по известной технологии производят раствором молибдата аммония и азотнокислого никеля.Раствор для пропитки при нагревании до 80°С перемешивают в течение 30 мин до полного растворения солей и подают в емкость с лепешкой, которая предварительно перемешана до получения пульпы

o равномерной консистенции и подогрета до 75 С.

Введение кремнефторида аммония. После перемешивания в течение 30 мин при 80-85ОС в реакционную зону подают тонкоизмельченный кремнефторид (NH4)jSiF(, и перемешивание продолжают еще 1 ч при той же температуре; выпаривание избытка влаги; гранулирование получаемой пасты;

0 сушка при 110 С в течение 6 ч 150°С - 2 ч 200°С - 2 ч 250С - 2 ч,

а после ступенчатого подъема темпе.ратуры (по 50°С в ч) прокалка

S при 450°С 2 ч 500°С 4 ч 550°С 4 ч

Пример 1. Для получения 100 г катализатора берут 60 г алюмината натрия NaAlO,, 46 г сернокислого алюминия (А 1(504)7, и 26 мл во- . ды) . Кс1ждый из этих компонентов делится на две равные части и берутся на холодное и горячее осаждение, путем взаимодействия растворов алюмината натрия и-сернокислого алюминия. Холодное осаждение проводят при 200с, а горячее при 100°С. Пульпы горячего и холодного осаждения смешиQ вают и тщательно отмывают дистиллированной водой при 50°С в течение 10 ч. Отмытую лепешку гидроокиси алюминия в количестве 300 г (содержание сухого вещества 25 вес.%) взмучивают в таком же количестве воды и

5 перемешивают при нагревании до 75С до получения однородной пульпы. В 500 см дистиллированной воды растворяют 20 г молибденовокислого аммония ((NH ) 12.0) и 35 г нитрата никеля (N i (NOj)fj ) и раствор перемешивают в течение 30 мин, при нагревании до температуры 80°С до полного .растворения. Полученный раствор подают на пульпу гидроокиси алюминия

5 и при нагревании до 80-85с перемешивают 30 мин.

В реакционную зону вносят 35 г тонко измельченного кремнефторида аммония ((NH ),j S i Р(,) и перемешивание

0 продолжают еще 1 ч при той же температуре (35 г соответствует 35 вес.% сухой массы катализатора). Полученную суспензию сливают в фарфоровую чашку и на водяной бане, при постоянном перемешивании удаляют избыток

влаги, до получения пасты пригодной для гранулирования. Сформованны гранулы провяливают на воздухе в течение суток, сушат

при 110°С в течение 6 ч 150°С2 ч

200°С2 ч

250°С2 ч

Во время сушки происходит выделение газов на которые разлагается кремнефторид аммония. После ступенчатого подъема температуры (по производят прокалку катализатора с выдержкой

при 450°С - 2 ч - 4 ч 550°С - 4 ч

Перед гидрированием катализатор восстанавливают в токе водорода в течение 16 ч при давлении 20 атм и температуре 450с.

Готовый катализатор содержит, вес.%:

Окись молибдена 16 Окись никеля 9 Окиси алюминия 75

При испытании синтезированного катализатора в процессе гидрирования керосиновой фракции с пределами кипения 138-303®С, плотностью 0,7910 г/см , с содержанием ароматических углеводородов 11 об.% и общей серы 0,09 об.% при условиях: температура давление50 атм, объемная скорость подачи сырья 1 ч и объемном соотношении водород: сырье 1000 л/ч содержание общей серы в гидрогенизате снизилось до 0,003 об.%, ароматических углеводородов до 6 об;%. Выход целевой фракции 98 об.%.

Пример 2. Катализатор готовят по примеру 1, но в смесь ле пешки гидроокиси алюминия и пропиточного раствора вносится 50 г кремнефторида аммония (NH)),j S i F , что соответствует 50 вес.% сухой массы катализатора.

Готовый катализатор получается состава по примеру 1.

При испытании синтезированного катализатора с керосиновой фракцией по примеру 1, в тех же условиях получают гидрогенизат с остаточным содержанием ароматических углеводордов 4,5 об.% и общей серы 0,004 об. Выход целевой фракции 98 об.%.

Пример 3. Катализатор готовят по примерам 1 и 2, но в смесь лепешки гидроокиси алюминия и пропиточных солей вносят 70 г кремнефторида аммония (NH)( , что соответствует 50 вес.% сухой массы катализатора.

Готовый катализатор получается состава по примерам 1 и 2.

При испытании полученного катализатора с керосиновой фракцией по примерам 1 и 2 в тех же условиях, получают гидрогенизат с остаточным

содержанием ароматических углеводородов 4,5 об.% и общей серы 0,003 об.%.

Выход целевой фракции составляет 98 вес.%.

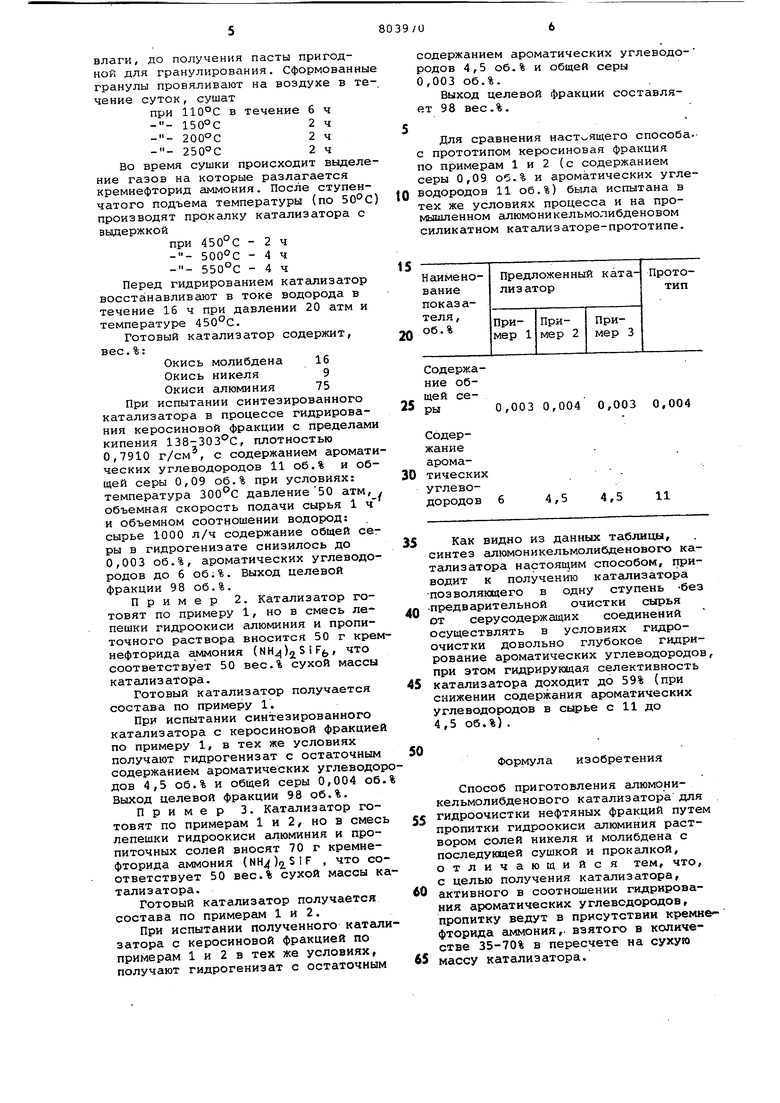

Для сравнения настоящего способа, с прототипом керосиновая фракция по примерам 1 и 2 (с содержанием серы 0,09 об.% и ароматических углеводородов 11 об.%) была испытана в тех же условиях процесса и на промышленном алюмоникельмолибденовом силикатном катализаторе-прототипе.

15

20

0,003 0,004 0,003 0,004

Содержаниеароматическихуглево11

4,5

4,5 дородов 6

Как видно из данных таблицы, синтез алюмоникельмолибденового катализатора настоящим способом, приводит к получению катализатора позволяющего в одну ступень -без предварительной очистки сырья от серусодержащих соединений осуществлять в условиях гидроочистки довольно глубокое гидрирование ароматических углеводородов, при этом гидрирукядая селективность катализатора доходит до 59% (при снижении содержания ароматических углеводородов в сырье с 11 до 4,5 об.%) .

50

Формула изобретения

Способ приготовления алюмоникельмолибденового катализатора для

гидроочистки нефтяных фракций путем пропитки гидроокиси алюминия раствором солей никеля и молибдена с последующей сушкой и прокалкой, отличающийся тем, что, с целью получения катализатора,

активного в соотношении гидрирования ароматических углеводородов, пропитку ведут в присутствии кремнефторида аммония,, взятого в количестве 35-70% в пересчете на сухую

массу катализатора. 7. Источники информации, принятые во внимание при экспертизе 1 Патент США 3996304, wn 7«;n-R«T 1QTC кл. 260-667, 1976. 803970 8 2.. Патент ГДР № 123949, кл, с 01 g 23/02, 1977, 3 Справочник Химические това„„.. « химия т S 1974 с 23 лимия , т. о, ia/ч, с, J (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для гидрирования среднедистиллятных нефтяных фракций | 1980 |

|

SU936990A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ГИДРООБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2004 |

|

RU2271861C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2245896C1 |

| Катализатор для гидроочистки нефтяного сырья | 1983 |

|

SU1162479A1 |

| Способ приготовления катализатора для гидрооблагораживания углеводородного сырья | 1980 |

|

SU973154A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2536965C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 1995 |

|

RU2084492C1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО И КОКСОХИМИЧЕСКОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2102139C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ДИСТИЛЛАТОВ | 1994 |

|

RU2072386C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2114696C1 |

Авторы

Даты

1981-02-15—Публикация

1979-01-11—Подача