Изобретение относится к обработк металлов давлением и касается совер шенствования конструкции устройств для задачи заготовок в стан винтово прокатки. Известно устройство для одновременного поступательного и вращатель ного перемещения круглого проката, выполненное в виде приводного нижнего и холостого подпружиненного верхнего биконических роликов 1. Недостатками этого устройства являются, непосредственный контакт роликов с наружной поверхностью заготовки, который приводит к местном охлаждению зон контакта заготовок из тугоплавких металлов (молибдена, ниобия и т.д.), обладающих высокой теплопроводностью, невозможность, транспортировки и задачи в рабочие валки с помощью этого устройства ко ротких заготовок (300-400 мм), так как на длине заготовки необходимо разместить по меньшей мере три пары роликов с приводом нижних роликов, что конструктивно трудно выполнимо. Наиболее близким по техническому решению к предлагаемомоу являетс устройство для задачи заготовки в стан поперечно-винтовой прокатки,вк чающее поршневой цилиндр и прикрепленную к его штоку головку со сменным наконечником 2. С помощью этого устройства можно осуществлять задачу заготовок любой длины в косовалковый стан винтовой прокатки. Однако этим устройством производится только поступательное ,перемещение заготовки в процессе задачи ее в косовалковый стан винтовой прокатки, что ухудшает условия захвата заготовки рабочими вгшками. Кроме того, при контакте нагретых до температуры прокатки заготовок из тугоплавких металлов происходит их интенсивное окисление, в результате которого на поверхности заготовок образуется тонкий слой расплавленного самовозгоняющегося окисла, существенно уменьшающего коэффициент трения между заготовкой и рабочими ,ками,что приводит к нарушению динамического равновесия тянущих сил, создаваемых валками и сил сопротивления движению металла. Последнее влечет за собой нарушение стабильности протекания процесса деформации и при значительном умень шении величины тянущих сил - затормаживание заготовки в валках.

Для снижения интенсивности процесса окисления-и повышения стабильности процесса горячей деформации заготовок из тугоплавких металлов и сплавов поверхность заготовок покрьтают фрикционным материалом. Для улучшения сцепления частиц фрикционного материала с поверхностью нагретой до температуры прокатки заготовки фрикционный материал необходимо наносить на наружную поверхность заготовки под давлением., Кроме того, процесс нанесения фрикционного материала на поверхность заготовки необходимо проводить с минимальной передачей тепловой энергии от заготовки к деталям механизма нанесения покрытия, что еще не имеет радикального решения.

Цель изобретения - улучшение условий захвата заготовки валками.

Указанная цель достигается тем, что устройство, содержащее поршневой цилиндр и прикрепленную к его штоку головку со сменным наконечником, снабжено механизмом вращения головки и механизмом нанесения фрикционного материала на поверхность заготовки. Последний выполнен в виде профильных роликов, образующих по оси задачи калибр и расположенной над ними емкости с фрикционным материалом, имеющей дозатор. Механизм вращения головки с наконечником обеспечивает принудительное вращение заготовки перед задачей ее в валки стана, т.е. улучшает условия первичного захвата. Наличие же фрикционного материала на всей поверхности заготовки уменьшает теплопередачу от .заготовки к деформирующему инструменту увеличивает трение на площадках контакта заготовки с инструментом, а все это вместе взятое с предварительным вращением заготовки повышает стабильность процесса деформации при повышенных обжатиях.

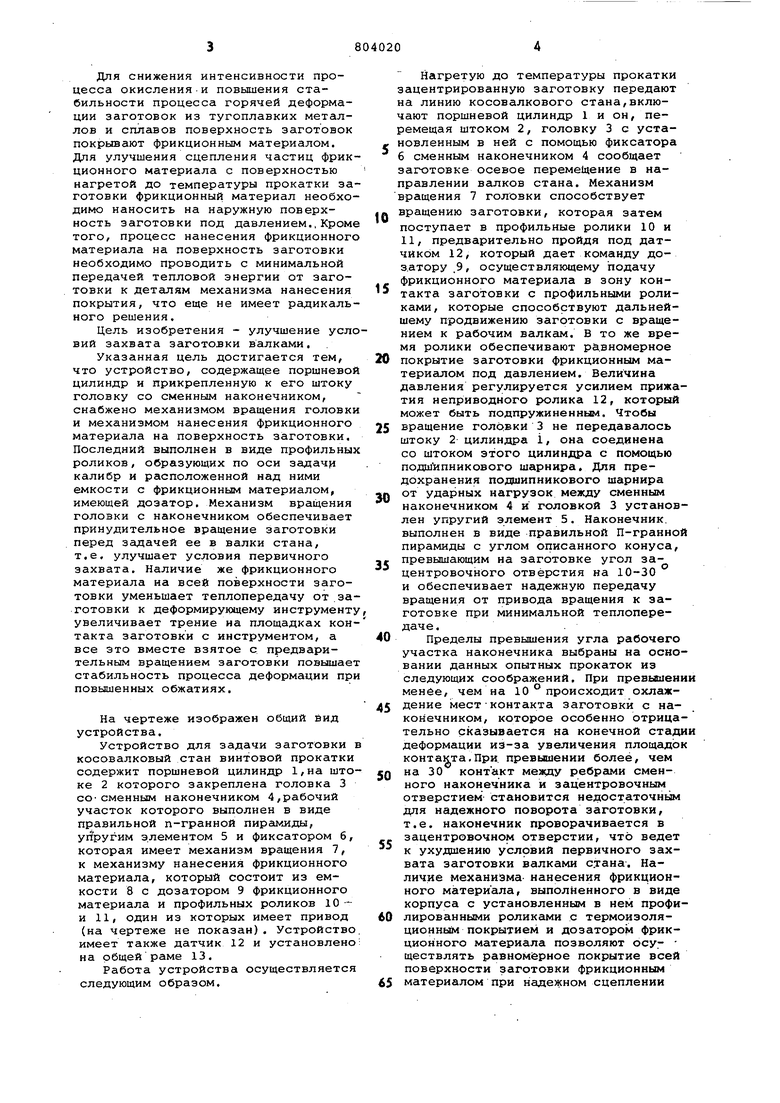

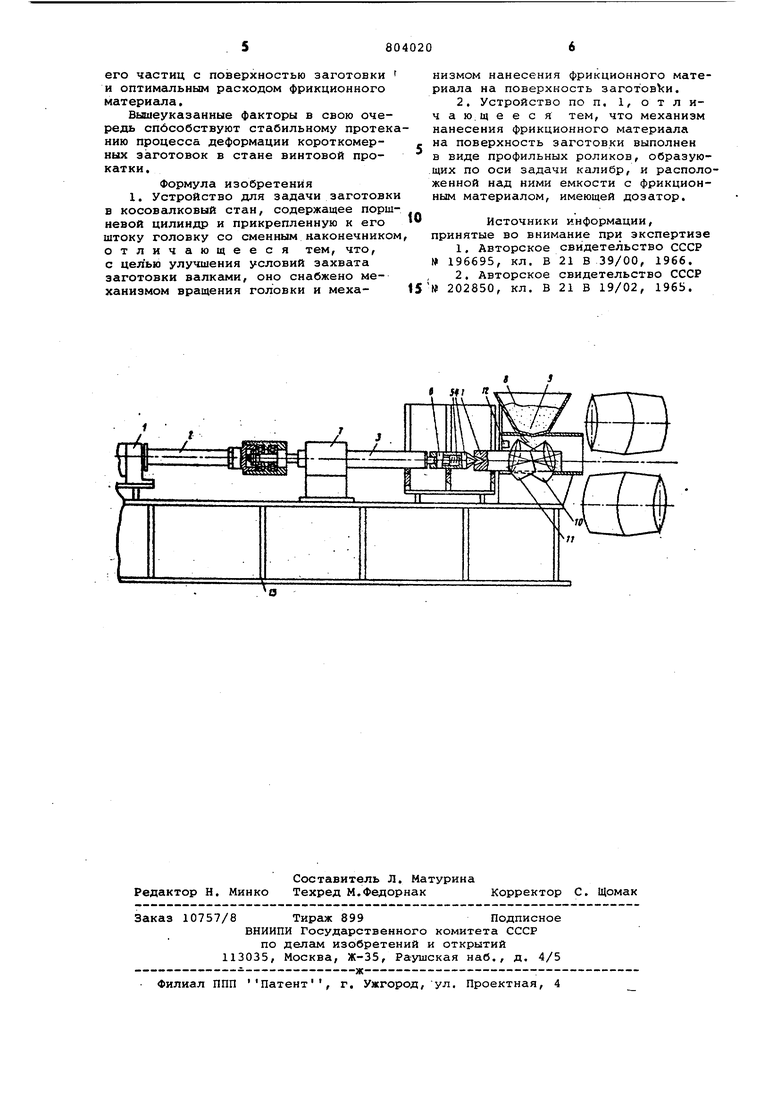

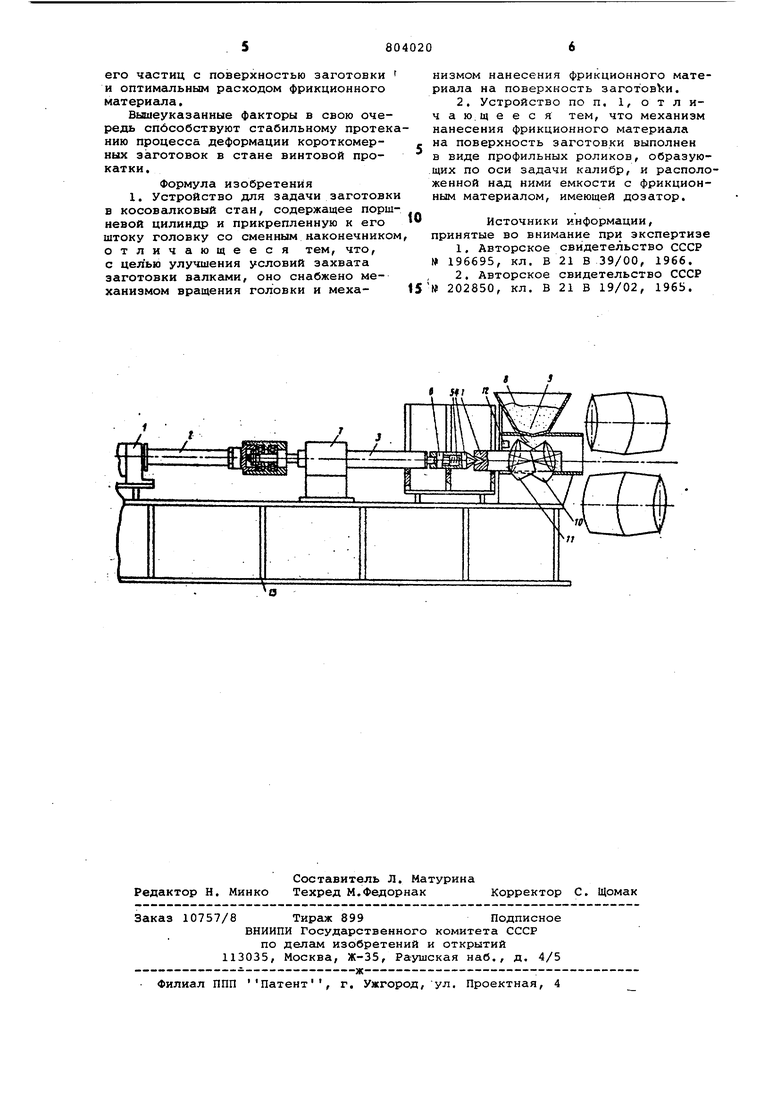

На чертеже изображен общий вид устройства.

Устройство для задачи заготовки в косовалковый стан винтовой прокатки содержит поршневой цилиндр 1,на штоке 2 которого закреплена головка 3 со-сменным наконечником 4,рабочий участок которого выполнен в виде правильной п-гранной пирамиды, упругим элементом 5 и фиксатором б, которая имеет механизм вращения 7, к механизму нанесения фрикционного материала, который состоит из емкости 8 с дозатором 9 фрикционного материала и профильных роликов 10 и 11, один из которых имеет привод (на чертеже не показан). Устройство имеет также датчик 12 и установлено на общей раме 13.

Работа устройства осуществляется следующим образом.

Нагретую до температуры прокатки зацентрированную заготовку передают на линию косовалкового стана,включают поршневой цилиндр 1 и он, перемещая штоком 2, головку 3 с установленным в ней с помощью фиксатора 6 сменным наконечником 4 сообщает заготовке осевое перемещение в направлении валков стана. Механизм вращения 7 головки способствует вращению заготовки, которая затем поступает в профильные ролики 10 и 11, предварительно пройдя под датчиком 12, который дает команду доз.атору .9, осуществляющему подачу фрикционного материала в зону контакта заготовки с профильными роликами, которые способствуют дальнейшему продвижению заготовки с вращением к рабочим валкам. В то же время ролики обеспечивают ра.вномерное покрытие заготовки фрикционным материалом под давлением. Величина давления регулируется усилием прижатия неприводного ролика 12, который может быть подпружиненным. Чтобы вращение головки 3 не передавалось штоку 2 цилиндра 1, она соединена со штоком этого цилиндра с помощью подшипникового шарнира. Для предохранения подшипникового шарнира от ударных нагрузок между сменным наконечником 4 и головкой 3 установлен упругий элемент 5. Наконечник. выполнен в виде правильной П-гранно пирамиды с углом описанного конуса, превышающим на заготовке угол зацентровочного отверстия на 10-30 и обеспечивает надежную передачу вращения от привода вращения к заготовке при минимальной теплопередаче.

Пределы превышения угла рабочего участка наконечника выбраны на основании данных опытных прокаток из следующих соображений. При превышен менее, чем на 10° происходит охлаждение местконтакта заготовки с наконечником, которое особенно отрицательно сказывается на конечной стад деформации из-за увеличения площадо контакта,При. превышении более, чем на 30 контакт между ребрами сменного наконечника и зац ентровочным отверстием- становится недостаточным для надежного поворота заготовки, т.е. наконечник проворачивается в зацентровочном отверстии, что ведет к ухудшению условий первичного захвата заготовки валками стана. Наличие механизма нанесения фрикционного материала, выполненного в виде корпуса с установленным в нем профилированными роликами с термоизоляционным покрытием и дозатором фрикционного материала позволяют осу- ществлять pasHOMiepHoe покрытие всей поверхности заготовки фрикционным материалом при надежном сцеплении 58 его частиц с поверхностью заготовки и оптимальным расходом фрикционного материала. Вышеуказанные факторы в свою очередь спбсобствуют стабильному протек нию процесса деформации короткомерных заготовок в стане винтовой прокатки. Формула изобретения 1. Устройство для задачи заготовк в косовалковый стан, содержащее порш невой цилиндр и прикрепленную к его штоку головку со сменным наконечнико отличающееся тем, что, с целью улучшения условий захвата заготовки валками, оно снабжено механизмом вращения головки и механизмом нанесения фрикционного материала на поверхность заготовки. 2. Устройство по п. 1, о т л ич а ю.щ е е с я тем, что механизм нанесения фрикционного материала на поверхность заготовки выполнен в виде профильных роликов, образующих по оси задачи калибр, и расположенной над ними емкости с фрикционным материалом, имеющей дозатор. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР I 196695, кл. В 21 В 39/00, 1966. 2.Авторское свидетельство СССР 202850, кл. В 21 В 19/02, 196Ь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИЕМНО-ЗАДАЮЩИЙ СТОЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2030936C1 |

| Стан поперечной прокатки | 1983 |

|

SU1088821A1 |

| Механизм подпора заготовки на стане винтовой прокатки | 1990 |

|

SU1784307A1 |

| Сборный направляющий инструмент косовалкового стана | 1975 |

|

SU527219A1 |

| Стан для переменно-периодической прокатки трубчатых конических изделий | 1978 |

|

SU763029A1 |

| Передний стол стана винтовой прокатки | 1978 |

|

SU749466A1 |

| Способ подготовки заготовки к винтовой прошивке | 1987 |

|

SU1407597A1 |

| Механизм подачи прокатного стана | 1986 |

|

SU1342553A1 |

| ВЕРТИКАЛЬНАЯ ПРОКАТНАЯ КЛЕТЬ | 2005 |

|

RU2277985C1 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-16—Подача