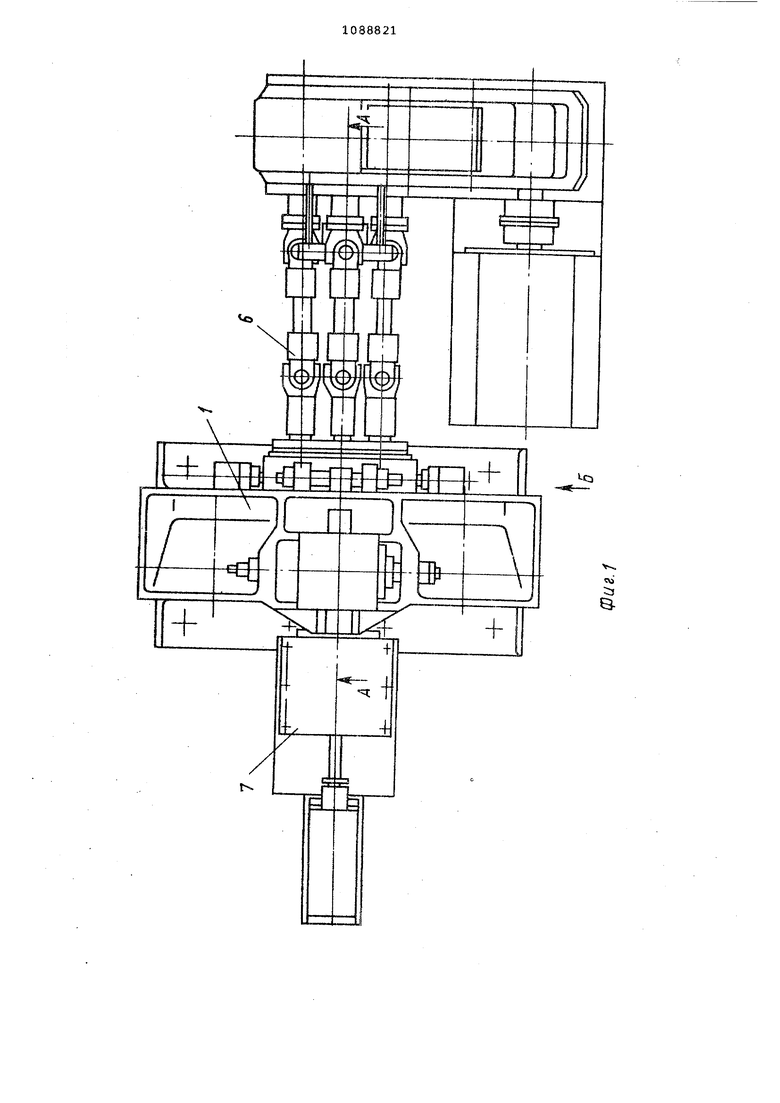

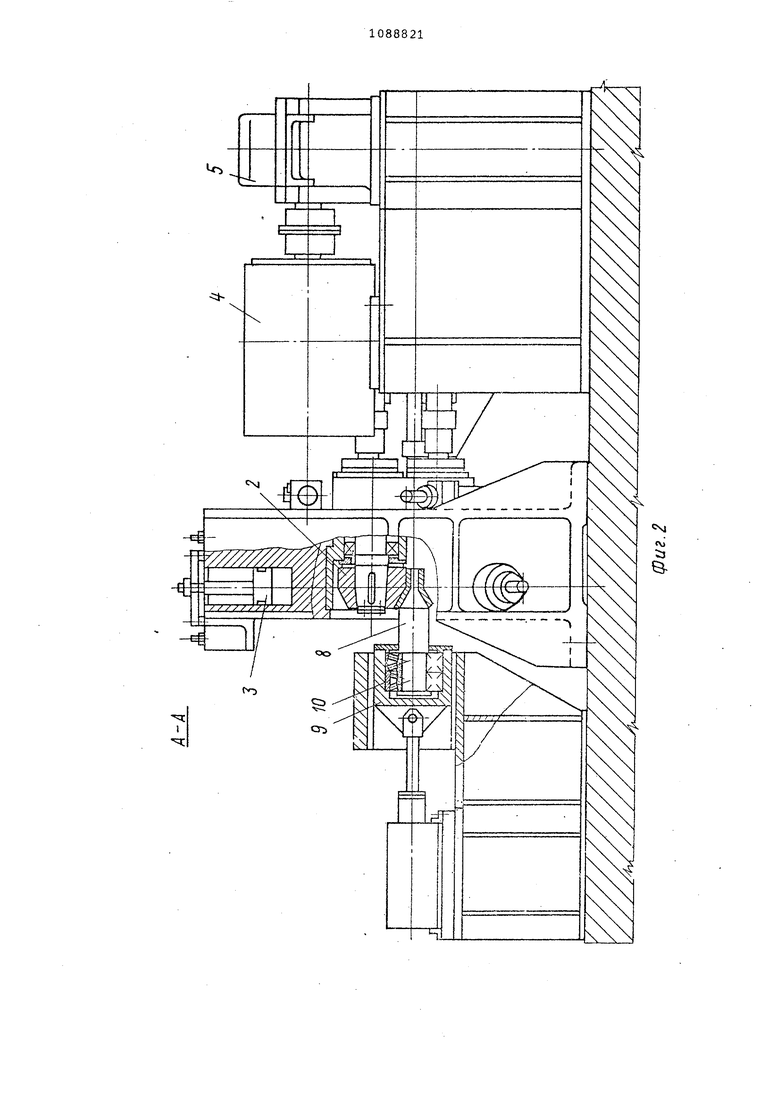

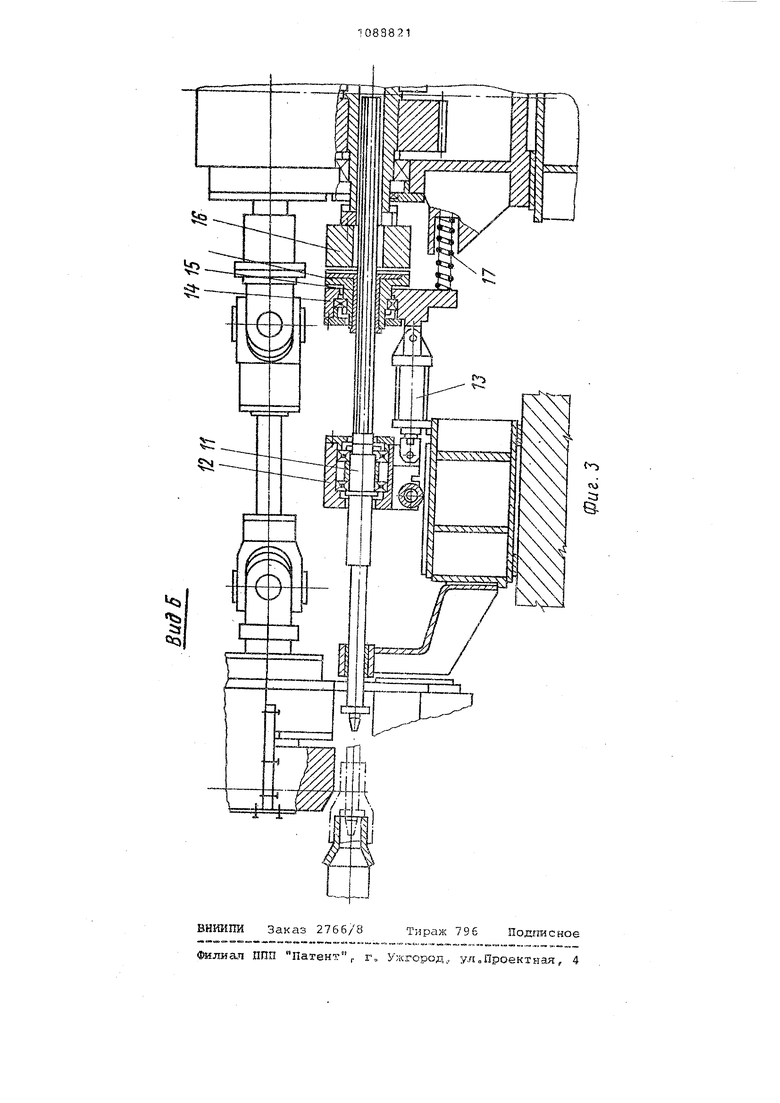

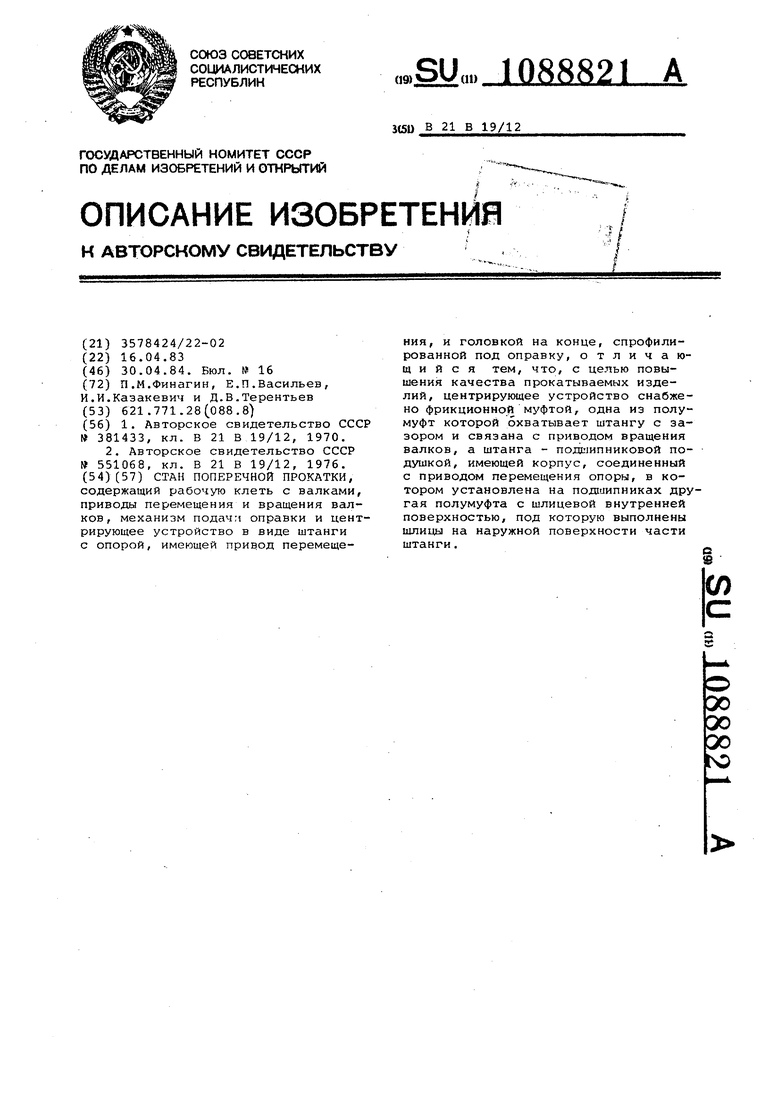

Изобретение относится к обработке металлов давлением, а точнее к конструкции станов для прокатки пол профильных изделий. Изобретение наиболее эффективно может использоваться в крупносерийном и массовом производст ве профильных изделий Ф 100-300 мм, с толщиной стенки 10-30 мм и длиной 300-1000 мм преимущественно в горячем состоянии для формирования концевых участков труб. Проблемой йри прокатке указанного диапазона профильных изделий является неравно мерные механические свойства в продольном и поперечном сечении загоГовки, что вызьшается тем, что в первоначальный момент захвата заготовки валками происходит интенсивная пробуксовка заготовки относительно оправки. Это вызывает разогр и износ инструмента, а также смещен ньгй заход металла в валки и прогиб оправки. Известен стан поперечной прокатк полых профильных изделий, который содержит рабочую клеть с валками, приводы перемещения и вращения вал ков, механизм подачи оправки и цент рирующее устройство в виде поршнево го цилиндра, расположенного на оси прокатки, с центрирующей головкой на его штоке, причем для изменения формы конда трубы шток выполнен пол и внутри него расположе неподвижный стержень со сменной формующей головкой на конце jjl . Недостаток известного стана hone речной. прокатки полых профильных изделий заключается в том, что на нем могут прокатываться только заго товки с дном и имеющие ровный торец При неровности торца заготовки возникают радиальные нагрузки, вызываю аще колебания заготовки, что отрица тельно сказывается на качестве изделий . Наиболее близким по технической сущности к предлагаемому является устройство, содержащее рабочую клет с валками, приводы перемещения и вр щения валков, механизм подачи оправ ки и центрирующее устройство в виде штанги с опорой, имеющей привод пе ремещения, и головкой на конце спро филированной под оправку 2 . Недостатком известной конструкции является то, что заготовка пере захватом ее валками не вращается, и в моменты захвата имеет место про скальзывание между валками и заготовкой, что увеличивает износ инструмента и ухудиает качество поверхности изделий. Цель изобретения .- повышение качества прокатываемых изделий. Поставленная цель достигается тем, что в стане поперечной прокатки, содержащем рабочую клеть с валками, приводы перемещения и вращения валков, механизм подачи оправки и центрирующее устройство в виде штанги с опорой, имеющей привод перемещения, и головкой на конце, спрофилированной под оправку, согласно изобретению, центрирующее устройство снабжено фрикционной муфтой, одна из полумуфт которой охватывает штангу с зазором и связана с приводом вращения валков, а щтанга снабжена подшипниковой подушкой, имеющей корпус, соединенный с приводом перемещения опоры, в котором установлена на подшипниках вторая полумуфта с шлицевой внутренней поверхностью, под которую выполнены шлицы на наружной поверхности части штанги . Такое конструктивное выполнение стана поперечной прокатки позволяет повысить качество прокатываеTviHX изделий за счет стабилизации и выравнивания скоростей вращения валков и заготовки в первоначальный момент захвата заготовки валками. Это позволяет исключить пробуксовку заготовки Относительно оправки, способствует ее плавному заходу в валки и улучшает условия деформирования, благоприятно влияя на стабилизацию механических свойств изделий. Кроме того, предлагаемаяконструкция стана позволяет использовать для сообщения вращения оправке с заготовкой главный привод стаiHBf т.е. не требуется установки дополнительного электрооборудования, что снижает металлоемкость и энергоемкость стана, т„е. упрощает конструкцию стана, На фиг. 1 изображен стан в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг, 1. Стан поперечной прокатки полых профильных изделий состоит из рабочей клети 1 с валками 2, их привода 3 радиального перемещения, привода вращения, включающего электродвигатель 4, шестеренную клеть 5 и универсальные шпиндели 6, механизма 7 подачи, оправки 8 с заготовкой, смонтированного в корпусе 9 в подшипниковой опоре 10 центрирующего устройства в виде штанги 11 с опорой 12, имеющей привод 13 перемещения, подшипниковой подушки, имеющей корпус 14, соединенный с приводом перемещения опоры, в котором установлена на подшипниках полумуфта 15, второй полумуфты 16, охватывающей штангу с зазором и соединенной с приводом вращения валков и пружины 17, установленной в корпусе шестеренной клети.

Устройство работает следующим образом,

В исходном положении оправка 8 выведена из рабочей клети 1. Валки 2 сведены на рабочий размер приводами 3 радиального перемещения. Привод вращения валков включен, и посредством шестеренной клети 5, шпинделей б крутящий момент передается на валки. С приводов валков вращение передается также на полумуфту . Подушка и опора 12 сведены друг к другу приводом 13 перемещения. Штанга 11 не вращается.

После подачи заготовки на оправку 8 корпус 9 с подшипниковой опорой 10 перемещается к рабочим валкам В момент, когда заготовка еще не коснулась рабочих валков, включается привод 13 перемещения и подшипниковая подушка с корпусом 14 начинает перемещаться вместе со штангой 11 в сторону оправки до тех пор пока конец штанги не зацентрирует оправку, после чего подшипниковая опора 12 останавливается, а корпус 14 под иипниковой подушки тем же приводом 13 перемещается в сторону шестеренной клети 5, сжимает пружину 17 и замыкает полумуфты 15 и 16. Крутящиймомент с привода вращения валков через торцовые фрикционные полумуфты 15 и 16 передается штанге 11, которая раскручивает оправку с заготовкой. После захвата заготовки валками оправка перемещается вперед до получения изделия, а штанга при движении оправки вперед перемещается

ею и центрирует ее. При этом привод вращения валков отключается, подшипниковая подушка отжимается пружиной 17, полумуфта 15 отходит от фрикционной полумуфты 16 и принудительное вращение штанги прекращается, т.е. в момент прокатки передняя часть штанги продолжает центрировать оправку, а крутящий момент в процессе прокатки передается от валков через изде0 лие и оправку на штангу. По окончании прокатки валки разводятся приводом 3 радиального перемещения, оправка выводится из клети 1, изделие снимается с оправки и далее цикл

5 по в.торяет ся.

. Предлагаемый стан поперечной прокатки по сравнению с лучшими образцами аналогичного оборудования позволяет повысить качество прокатывае0 Mbjx изделий вследствие стабилизации механических свойств по всему профилю изделия, а также повысить стойкость рабочего инструмента (валков и оправок), что способствует также

5 повышению качества проката. Увеличенный срок службы рабочего инструмента уменьшает количество перевалок и, следовательно, простоев стана. Устройство позволяет также упросQ тить конструкцию стана в связи с использованием для осуществления технологической операции по раскрутке заготовки главного, привода вращения валков.

Экономический эффект от использования изобретения происходит за счет повышения точности диаметральных размеров и снижения расхода металла .

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ПОПЕРЕЧНОЙ ПРОКАТКИ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2039617C1 |

| Стан поперечной прокатки полых профильных изделий | 1985 |

|

SU1319948A1 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| Узел консольного валка прокатного стана | 1982 |

|

SU1034801A1 |

| Стан поперечной прокатки полыхпРОфильНыХ издЕлий | 1979 |

|

SU841754A1 |

| Трубопрокатный стан поперечно- винтовой прокатки | 1977 |

|

SU713627A1 |

| Рабочая клеть стана поперечной прокатки полых профильных изделий | 1978 |

|

SU727296A1 |

| Устройство стопорения барабана с валком в клети | 1981 |

|

SU995928A1 |

| Стан поперечной прокатки полых профильных изделий | 1981 |

|

SU977088A1 |

| Центрирующее устройство к трубопрокатному стану | 1976 |

|

SU551068A1 |

СТАН ПОПЕРЕЧНОЙ ПРОКАТКИ, содержащий рабочую клеть с валками, приводы перемещения и вращения валков, механизм подачп оправки и центрирующее устройство в виде штанги с опорой, имеющей привод перемещения, и головкой на конце, спрофилированной под оправку, отличающийся тем, что, с целью повышения качества прокатываемых изделий, центрирующее устройство снабжено фрикционной муфтой, одна из полумуфт которой охватывает штангу с зазором и связана с приводом вращения валков, а штанга - подсмипниковой подушкой, имеющей корпус, соединенный с приводом перемещения опоры, в котором установлена на подшипниках другая полумуфта с шлицевой внутренней поверхностью, под которую выполнены шлицы на наружной поверхности части штанги.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО К СТАНУ ПОПЕРЕЧНОЙ | 0 |

|

SU381433A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центрирующее устройство к трубопрокатному стану | 1976 |

|

SU551068A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-30—Публикация

1983-04-16—Подача