Изобретение относится к области металлургии и может быть испо льзовано при винтовой прокатке полых изделий из трубной заготовки.

Цель изобретения - повышение надежности и долговечности работы механизма.

Известен механизм подпора заготовки при прошивке в косовалковом стане, включающий гидроцилиндр подпора и установленную на конце штока цилиндра упорную подшипниковую головку. Однако конструкция механизма приводит к быстрой порче и выходу из строя штока гидроцилиндра (его искривлению) вследствие сильных колебаний заднего конца заготовки при прошивке и не приспособлена для прокатки полых изделий на оправке вследствие отсутствия узла ее крепления.

Известен механизм подпора заготовки при винтовой прокатке штучных изделий, включающий гидроцилиндр подпора и упорную головку, причем заготовка и головка размещены в длинной вводной проводке, ограничивающей амп/штуду их колебаний при прокатке и тем самым предотвращающей искривление и порчу штока гидроцилиндра. Однако конструкция механизма не предусматривает прокатку с подпором полых изделий па оправке, Vro не позволяет при прокатке получить полые изделия с калиброванным отверстием, не позволяет полностью ликвидировать изгиб штока гидроцилиндра при прокатке.

НаиСолее близким к описываемому является механизм подпора заготовки, включающий поршневой цилиндр, соединенную с его штоком толкающую головку, рзсполо

а

с

с

х

женный по ее оси справочный стержень с подшипниковой опорой. Однако конструкция механизма не предусматривает возможности управления положением оправки в зоне деформации, оправка при прокатке изгибается и сильно истирается, а передача подпи0Шй| Го усилия к заготовке посред- ством невращающёйбя головки приводит к ее быстрому износу боШиому тор мозягце- му моменту, передаваемому заготовке, что приводит к ухудшению условий ее захвата валками и прокатки, а также к увеличению энергетических затрат.

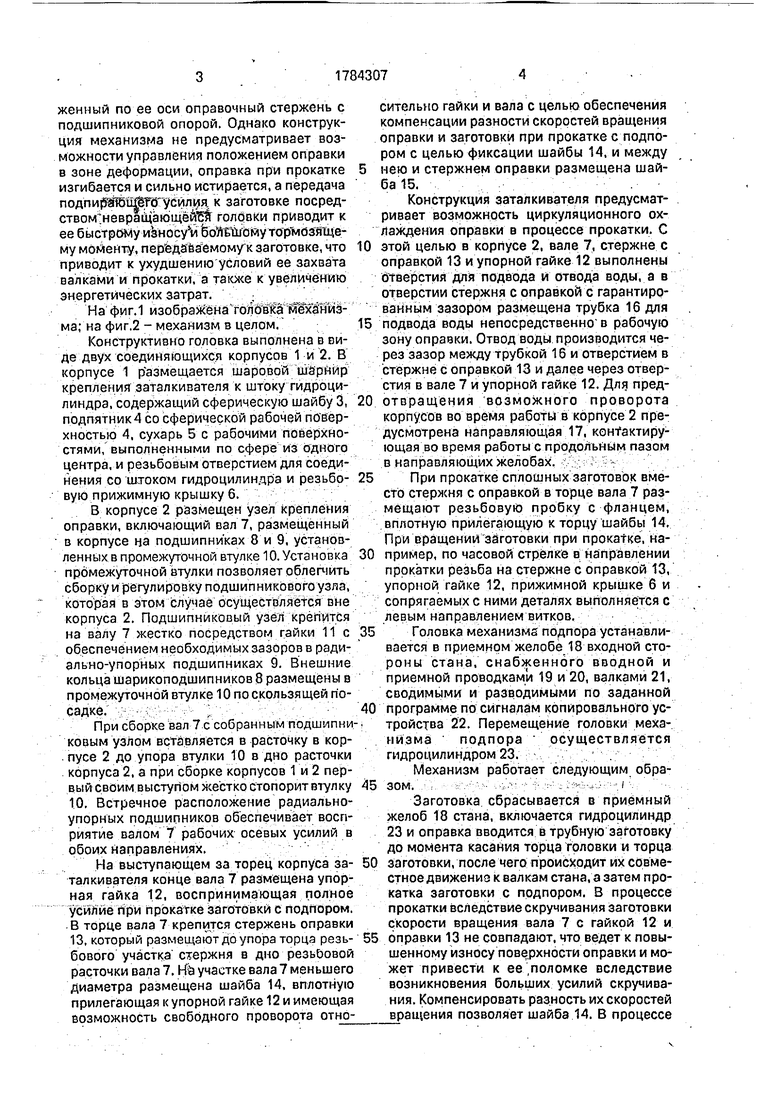

На фиг.1 изображена головка Механизма; на фиг.2 - механизм в целом.

Конструктивно головка выполнена в виде двух соединяющихся корпусов 1 и 2. В корпусе 1 размещается шаровой шарнир крепления заталкивателя к штоку гидроцилиндра, содержащий сферическую шайбу 3, подпятник4 со сферической рабочей поверхностью 4, сухарь 5 с рабочими поверхностями, выполненными по сфере из одного центра, и резьбовым отверстием для соединения со штоком гидроцилиндра и резьбовую прижимную крышку 6.

В корпусе 2 размещен узел крепления оправки, включающий вал 7, размещенный в корпусе на подшипниках 8 и 9, установленных в промежуточной втулке 10. Установка промежуточной втулки позволяет облегчить сборку и регулировку подшипникового узла, которая в этом случае осуществляется вне корпуса 2. Подшипниковый узел крепится на валу 7 жестко посредством гайки 11с обеспечением необходимых зазоров в ради- ально-упорных подшипниках 9. Внешние кольца шарикоподшипников 8 размещены в промежуточной втулке 10 по скользящей посадке.

При сборке вал 7 с собранным подшипниковым узлом вставляется в расточку в корпусе 2 до упора втулки 10 в дно расточки корпуса 2, а при сборке корпусов 1 и 2 первый своим выступом жестко стопорит втулку 10. Встречное расположение радиально- упорных подшипников обеспечивает восприятие валом 7 рабочих осевых усилий в обоих направлениях.

На выступающем за торец корпуса заталкивателя конце вала 7 размещена упорная гайка 12, воспринимающая полное усилие при прокагке заготовки с подпором. В торце вала 7 крепится стержень оправки 13, который размещают до упора торца резьбового участка стержня в дно резь&овой расточки вала 7. Ни участке вала 7 меньшего диаметра размещена шайба 14, вплотную прилегающая к упорной гайке 12 и имеющая возможность свободного проворота относительно гайки и вала с целью обеспечения компенсации разности скоростей вращения оправки и заготовки при прокатке с подпором с целью фиксации шайбы 14, и между

нею и стержнем оправки размещена шайба 15.

Конструкция заталкивателя предусматривает возможность циркуляционного охлаждения оправки в процессе прокатки. С

этой целью в корпусе 2, вале 7, стержне с оправкой 13 и упорной гайке 12 выполнены отверстия для подвода и отвода воды, а в отверстии стержня с оправкой с гарантированным зазором размещена трубка 16 для

подвода воды непосредственно в рабочую зону оправки. Отвод воды производится через зазор между трубкой 16 и отверстием в стержне с оправкой 13 и далее через отверстия в вале 7 и упорной гайке 12, Для предотвращения возможного проворота корпусов во время работы в корпусе 2 предусмотрена направляющая 17, контактирующая во время работы с продольным пазом в направляющих желобах.

При прокатке сплошных заготовок вместо стержня с оправкой в торце вала 7 размещают резьбовую пробку с фланцем, вплотную прилегающую к торцу шайбы 14, При вращении заготовки при прокате, например, по часовой стрелке в направлении прокатки резьба на стержне с оправкой 13, упорной гайке 12, прижимной крышке 6 и сопрягаемых с ними деталях выполняется с левым направлением витков.

Головка механизма подпора устанавливается в приемном желобе 18 входной стороны стана, снабженного вводной и приемной проводками 19 и 20, валками 21, сводимыми и разводимыми по заданной

программе по сигналам копировального устройства 22. Перемещение головки механизма подпора осуществляется гидроцилиндром 23.

Механизм работает следующим образом./

Заготовка сбрасывается в приемный желоб 18 стана, включается гидроцилиндр 23 и оправка вводится в трубную заготовку до момента касания торца головки и торца

заготовки, после чего происходит их совместное движение к валкам стана, а затем прокатка заготовки с подпором. В процессе прокатки вследствие скручивания заготовки скорости вращения вала 7 с гайкой 12 и

оправки 13 не совпадают, что ведет к повышенному износу поверхности оправки и может привести к ее.поломке вследствие возникновения больших усилий скручивания. Компенсировать разность их скоростей

вращения позволяет шайба 14. В процессе

прокатки задний конец заготовки и прижатый к нему торец головки механизма подпора колеблются в пределах зазора между заготовкой и вводной проводкой 19, однако это не приводит к изгибу Штока гидроцй- линдра 23 вследствие шарнирного его сочленения с корпусом головки.

Предложенный механизм подпора позволяет:

расширить технологические возможности оборудования, в частности прокатывать периодический полый профиль с одновременной калибровкой отверстия, а также получать особотолстостенные изделия с калиброванным отверстием с отношением толщины стенки к диаметру 0,38-0,42 и более;

предотвратить поломку или искривление штока гидроцилиндра механизма подпора;

0

5

0

предотвратить поломку и снизить износ рабочей поверхности оправки и торца головки, а также снизить энергозатраты и улучшить условия захвата и прокатки. Формула изобретения Механизм подпора заготовки на стане винтовой прокатки, включающий поршневой цилиндр, соединенную с его штоком толкающую головку и расположенный по ее оси справочный стержень, с подшипниковой опорой, отличающийся тем, что, с целью повышения долговечности и надежности, он снабжен упорной гайкой, соединенной с справочным стержнем и расположенной у то рца толкающей головкой, и торцовой шайбой, свободно установленной на стержне в контакте с гайкой, при этом соединение толкающей головки со штоком выполнено через шаровой шарнир, а подшипниковая опора стержня размещена внутри головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОДПОРА ЗАГОТОВКИ НА СТАНЕ ВИНТОВОЙ ПРОКАТКИ | 2015 |

|

RU2605013C2 |

| Прошивной стан винтовой прокатки | 1976 |

|

SU556855A1 |

| Стан винтовой прокатки | 1980 |

|

SU863021A1 |

| Механизм подачи прокатного стана | 1986 |

|

SU1342553A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПОЛЫХ ЗАГОТОВОК С ДНОМ | 2015 |

|

RU2596519C1 |

| Стан поперечно-винтовой прокатки | 1983 |

|

SU1224072A1 |

| Стан для прокатки изделий с внут-РЕННЕй РЕзьбОй | 1978 |

|

SU841743A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ | 1993 |

|

RU2048945C1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Гидротолкатель оправки трубопрокатного стана | 1986 |

|

SU1349814A1 |

Использование: при винтовой прокатке полых изделий из трубной заготовки. Сущность изобретения: подшипниковая опора справочного стержня размещена внутри головки механизма подачи. Головка у торца снабжена упорной гайкой, воспринимающей полное усилие подпора при прокатке, и шайбой, компенсирующей разность скоростей вращения торца заготовки и справочного стержня, что предотвращает его поломку-и повышает долговечность работы оправки. Для предотвращения искривления штока гидроцилиндра его сопряжение с головкой выполнено в виде шарового шарнира. 2 ил.

ШL./y.

te.2

| Чекмарев А,П | |||

| и др | |||

| Прошивка в косовал- ковых станах | |||

| М.: Металлургия, 1967, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Целиков А.И | |||

| и др | |||

| Специальные прокатные станы | |||

| М.: Металлургия, 1971, с.47, рис.36 | |||

| УЛЬТРАЗВУКОВОЙ АЭРОДИНАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 0 |

|

SU373034A1 |

Авторы

Даты

1992-12-30—Публикация

1990-05-30—Подача