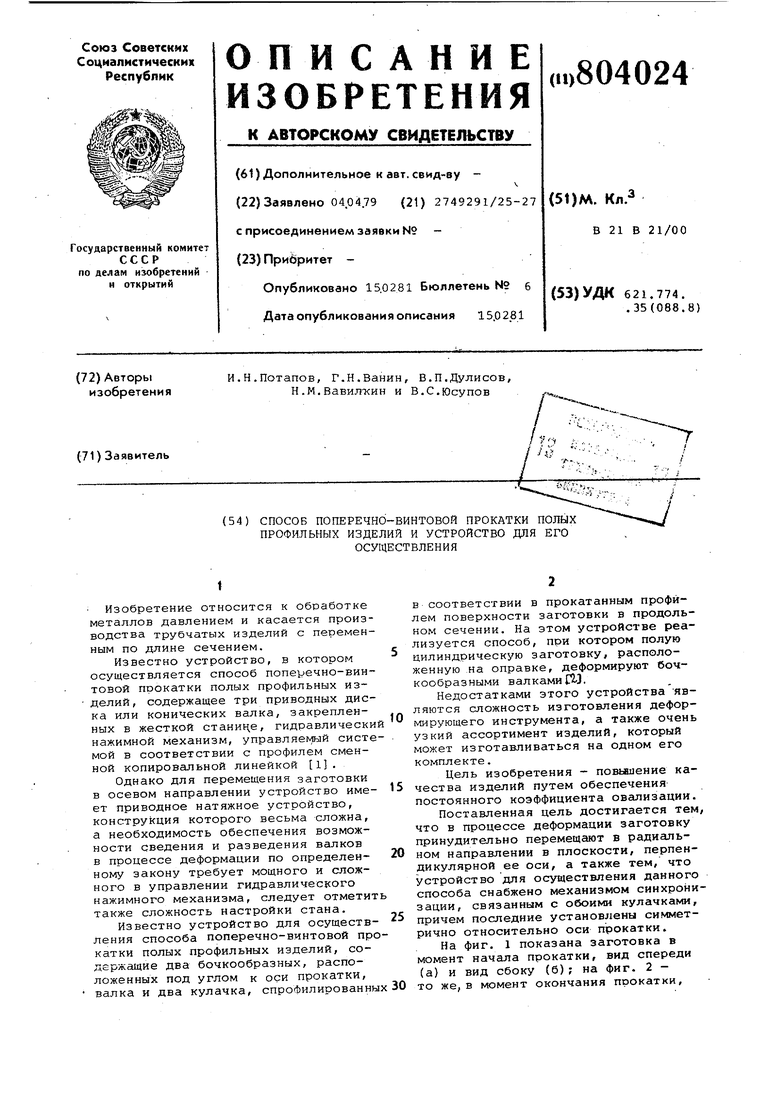

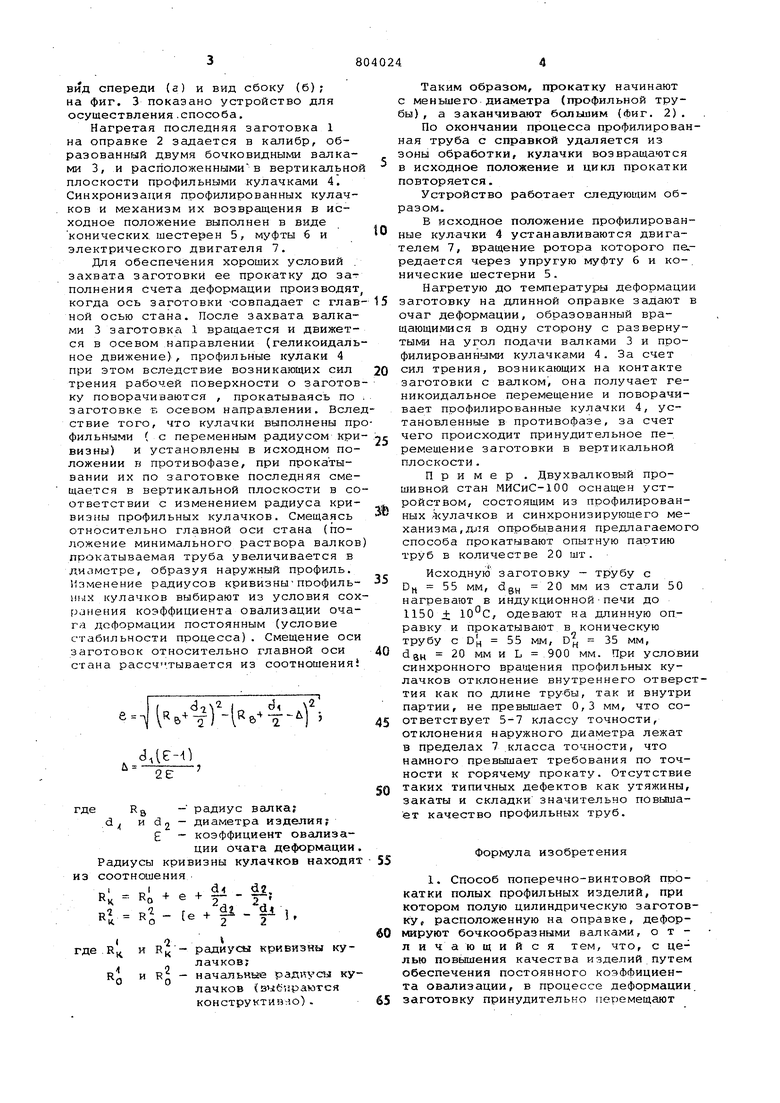

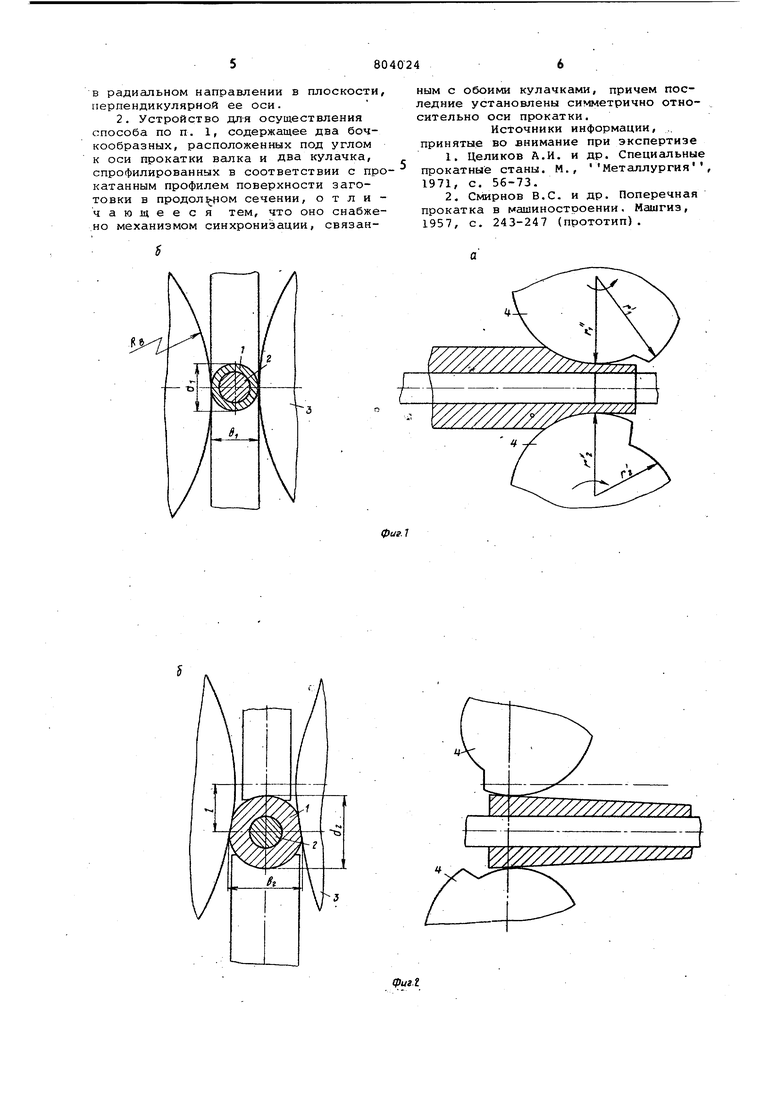

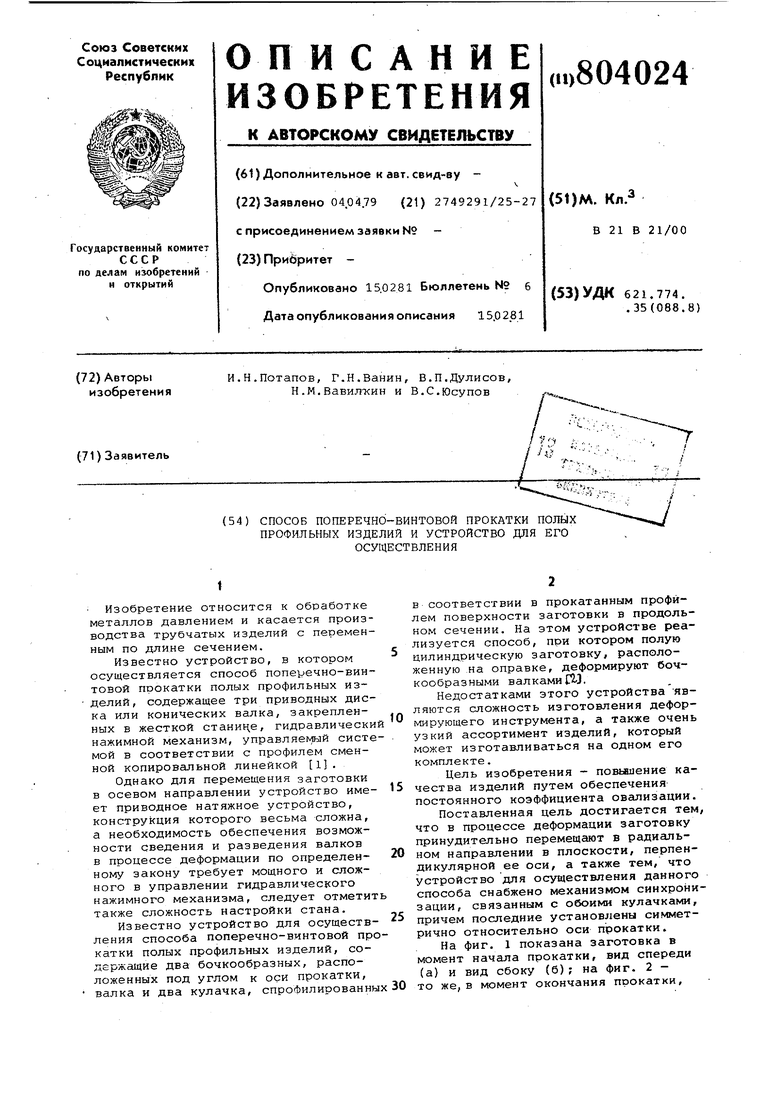

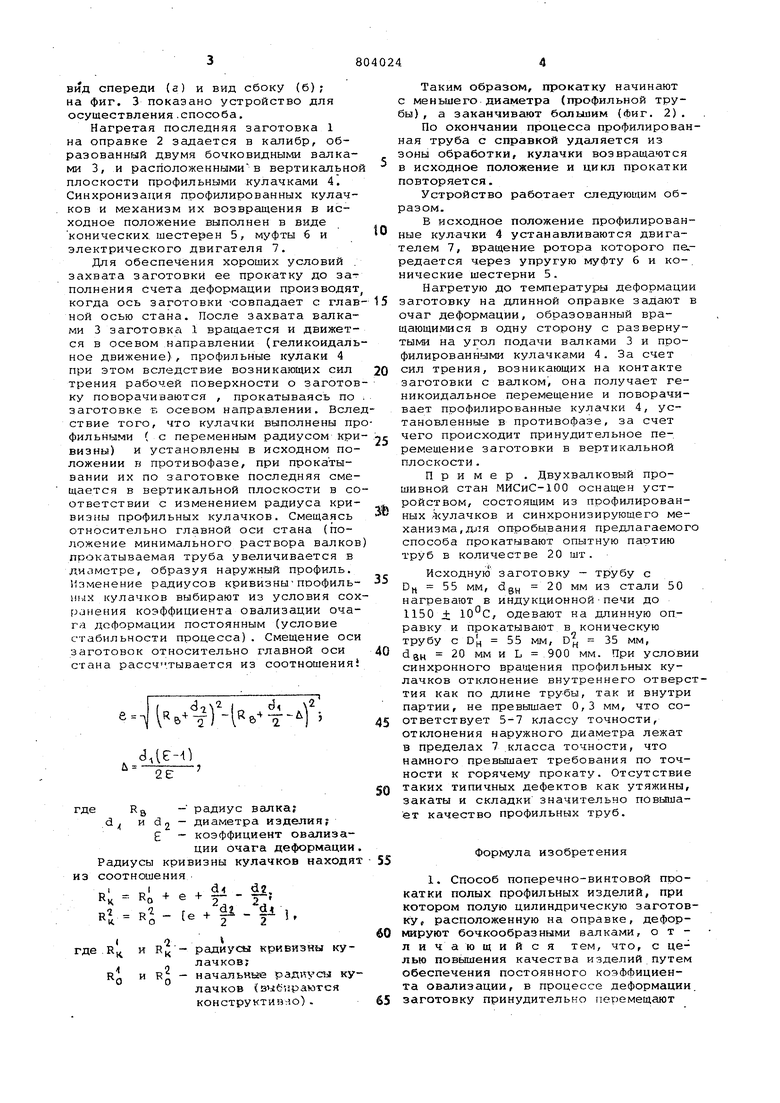

вид спереди (з) и вид сбоку (б); на фиг. 3 показано устройство для осуществления.способа. Нагретая последняя заготовка 1 на оправке 2 задается в калибр, образованный двумя бочковидными валками 3, и расположеннымив вертикально плоскости профильными кулачками 4. Синхронизация профилированных кулачков и механизм их возвращения в исходное положение выполнен в виде конических шестерен 5, муфты 6 и электрического двигателя 7. Для обеспечения хороших условий захвата заготовки ее прокатку до за полнения счета деформации производят когда ось заготовки совпадает с глав ной осью стана. После захвата валками 3 заготовка 1 вращается и движется в осевом направлении (геликоидаль ное движе-ние) , профильные кулаки 4 при этом вследствие возникающих сил трения рабочей поверхности о заготов ку поворачиваются , прокатываясь по заготовке Е осевом направлении. Всле ствие того, что кулачки выполнены пр фильными (с переменным радиусом кри визны) и установлены в исходном положении в противофазе, при прокатывании их по заготовке последняя смещается в вертикальной плоскости в со ответствии с изменением радиуса кривизны профильных кулачков. Смещаясь относительно главной оси стана (положение минимального раствора валко прокатываемая труба увеличивается в диаметре, образуя наружный профиль. Изменение радиусов кривизны-профиль111 1Х кулачков выбирают из условия сох ранения коэффициента овализации очага деформации постоянным (условие стабильности процесса). Смещение оси заготовок относительно главной оси стана рассч тывается из соотношения J : о i ,d, Кц - радиус валка; d и d2 - диаметра изделия; - коэффициент овализации очага деформации Радиусы кривизны кулачков находя из соотношения RK RO + е + R - R - Ге + - I - о le + 22 (-2 где R и RK радиусы кривизны кулачков;Rg и Rp - началькьге радиус5л кулачков (зчСираются конструктивно) . Таким образом, прокатку начинают с меньшего диаметра (профильной трубы) , а заканчивают большим (6иг. 2) . По окончании процесса профилированная труба с справкой удаляется из зоны обработки, кулачки возвращаются в исходное положение и цикл прокатки повторяется. Устройство работает следующим образом. В исходное положение профилированные кулачки 4 устанавливаются двигателем 7, вращение ротора которого пе.редается через упругую муфту 6 и конические шестерни 5. Нагретую до температуры деформации заготовку на длинной оправке задают в очаг деформации, образованный вращающимися в одну сторону с развернутыми на угол подачи валками 3 и профилированными кулачками 4. За счет сил трения, возникающих на контакте заготовки с валком, она получает геникоидальное перемещение и поворачивает профилированные кулачки 4, установленные в противофазе, за счет чего происходит принудительное перемещение заготовки в вертикальной плоскости. Пример . Двухвалковый прошивной стан МИСиС-100 оснащен устройством, состоящим из профилированных .кулачков и синхронизирующего механизма,для опробывания предлагаемого способа прокатывают опытную партию труб в количестве 20 шт. Исходную заготовку - трубу с D( 55 мм, dgj 20 мм из стали 50 нагревают в индукционнойпечи до 1150 + 10°С, одевают на длинную оправку и прокатыва 0т в коническую трубу с DH 55 мм, Df, 35 мм, dзн 20 мм и L .900 мм. При условии синхронного вращения профильных кулачков отклонение внутреннего отверсттия как по длине трубы, так и внутри партии, не превышает 0,3 мм, что соответствует 5-7 классу точности, отклонения наружного диаметра лежат в пределах 7 .класса точности, что намного превышает требования по точности к горячему прокату. Отсутствие таких типичных дефектов как утяжины, закаты и складки значительно повышает качество профильных труб. Формула изобретения 1. Способ поперечно-винтовой прокатки полых профильных изделий, при котором полую цилиндрическую заготовку, расположенную на оправке, деформируют бочкообразными валками, отличающийся тем, что, с целью повышения качества изделий путем обеспечения постоянного коэффициента овалиэации, в процессе деформации, заготовку принудительно перемещают

в радиальном направлении в плоскости, перпендикулярной ее оси.

2. Устройство для осуществления способа по п. 1, содержащее два бочкообразных, расположенных под углом к оси прокатки валка и два кулачка, спрофилированных в соответствии с прокатанным профилем поверхности заготовки в продол ом сечении, о т л и чаю1дееся тем, что оно снабжено механизмом синхронизации, связанным с обоими кулачками, причем последние установлены симметрично относительно оси прокатки.

Источники информации, ,. принятые во внимание при экспертизе

1.Целиков А.И. и др. Специальные прокатные станы. М., Металлургия 1971, с. 56-73.

2.Смирнов B.C. и др. Поперечная прокатка в машиностроении, Машгиз, 1957, с. 243-247 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| Направляющий инструмент стана винтовой прокатки | 1976 |

|

SU574248A1 |

| Способ поперечно-винтовой прокатки | 1991 |

|

SU1835328A1 |

| Линейка прошивного стана | 2023 |

|

RU2814544C1 |

| Линейка прошивного стана | 1979 |

|

SU789171A1 |

| Технологический инструмент раскатного стана | 1979 |

|

SU829225A1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Линейка прошивного стана | 1980 |

|

SU910241A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ПОЛЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

RU2039622C1 |

У////////////

Авторы

Даты

1981-02-15—Публикация

1979-04-04—Подача