Изобретение относится к прокатному производству и может быть использовано для изготовления бесшовных горячекатаных труб винтовой прокаткой. Известна рабочая клеть стана винтовой прокатки труб, которая имеет расположенные между валками направляющие устройства в виде диска с приводом поворота и стопорения в рабочем положении и закрепленных на нем нескольких линеек 1. Недостатком такого устройства является необходимость замены направляющего инструмента при переходе на прокатку другого (отличающегося от расчетного) размера труб по диаметру, так как такой переход требует сведения или разведения валков. Поскольку инструмент имеет определенную (расчетную) ширину, сведение валков для прокатки меньшего диаметра труб становится невозможным, а при разведении валков между ними и направляющим инструментом открываются большие зазоры, недопустимые для прокатки труб со средними и тонкими стенками. Па станах, прокатывающих широкий сортамент труб по диаметрам, и толщинам стенки, замена направляющего инструмента приводит к простоям, снижающим производительность. Известен направляющий инструмент в виде секторов с приводом поворота 2. Недостатком его является постоянная щирина направляющего инструмента, что приводит к раскрытию больщих зазоров при разведении валков и невозможности прокатки тонкостенного сортамента. Известен направляющий инструмент стана винтовой прокатки в виде профильного кулачка, сидящего на валу и имеющего желобчатую наружную поверхность переменного радиуса и ширины. Инструмент связан с приводом поворота и механизмами перемещения вдоль оси стана 3. К недостаткам инструмента можно отнести то, что периметр кулачка используется односторонне и для расположения кулачка в нужном месте клети используются механизмы перемещения, что усложняет перестройку стана при изменении сортамента. Нарастающая ширина кулачка мещает сблил ению валков при прокатке малых диаметров труб. Цель изобретения - расширение возможности прокатки труб малого диаметра. Это достигается тем, что кулачок составлен из диска и обода переменной высоты и щирины, причем наибольшая его высота соответствует иаименьшсй ширине. Равнотолщинный диск позволяет сводить валки до зазора между ними, равного толщине диска и тем самым обеспечить прокатку более широкого сорта3

мента труб при использовании разноширокого обода.

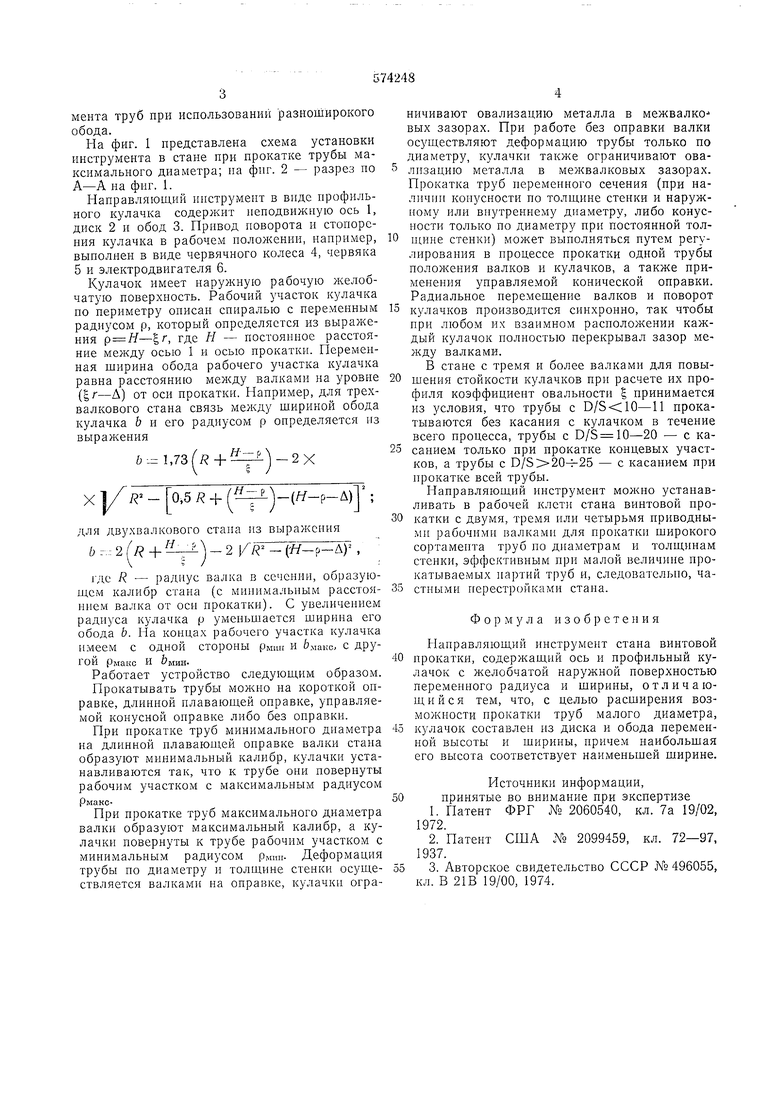

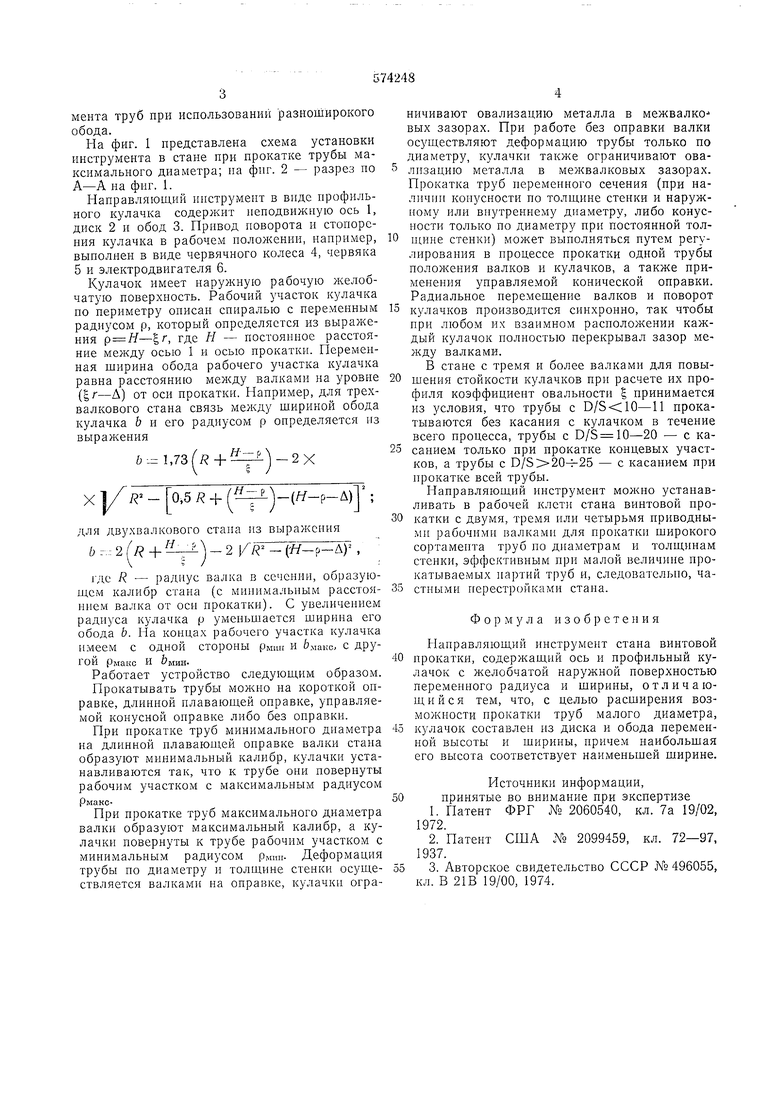

На фиг. 1 представлена схема установки инструмента в стане при прокатке трубы максимального диаметра; на фиг. 2 - разрез по А-А на фиг. 1.

Направляющий инструмент в виде профильного кулачка содерл ит неподвижную ось 1, диск 2 и обод 3. Нривод поворота и стопорения кулачка в рабочем положении, например, выполнен в виде червячного колеса 4, червяка 5 и электродвигателя 6.

Кулачок имеет наружную рабочую желобчатую поверхность. Рабочий участок кулачка по периметру описан спиралью с переменным радиусом р, который определяется из выражения , где Я - постоянное расстояние между осью 1 и осью прокатки. Переменная ширина обода рабочего участка кулачка равна расстоянию между валками на уровне {|г-А) от оси прокатки. Например, для трехвалкового стана связь между шириной обода кулачка b и его радиусом р определяется из выражения

Ь- 1,73(

X yR - 0,5 R + )(Я-р-А) ; для двухвалкового стана из выражения

.:2(

2 l/R (Я-р-А) ,

где R - радиус валка в сечении, образующем калибр стана (с минимальным расстоянием валка от оси прокатки). С увеличением радиуса кулачка р уменьшается ширина его обода Ь. На концах рабочего участка кулачка имеем с одной стороны рмип и бмако, с другой рмакс и Ьмин.

Работает устройство следующим образом.

Нрокатывать трубы можно на короткой оправке, длинной плавающей оправке, управляемой конусной оправке либо без оправки.

Нри прокатке труб минимального диаметра на длинной илавающей оправке валки стана образуют минимальный калибр, кулачки устанавливаются так, что к трубе они повернуты рабочим участком с максимальным радиусом

РмаксПри прокатке труб максимального диаметра валки образуют максимальный калибр, а кулачки повернуты к трубе рабочим участком с минимальиым радиусом рмпп. Деформация трубы по диаметру и толщине стенки осуществляется валками на оправке, кулачки ограичивают овализацию металла в межвалко- ых зазорах. При работе без оправки валки существляют деформацию трубы только по иаметру, кулачки также ограничивают овализацию металла в межвалковых зазорах. Прокатка труб иеремеиного сечения (при наличии коиусности по толщине стенки и наружному или внутреннему диаметру, либо конусности только по диаметру при постоянной толщине стенки) может выполняться путем регулирования в процессе прокатки одной трубы положения валков и кулачков, а также применения управляемой конической оправки. Радиальное перемещение валков и поворот

кулачков производится синхронно, так чтобы при любом их взаимном расположении каждый кулачок полностью перекрывал зазор между валками.

В стане с тремя и более валками для повышения стойкости кулачков при расчете их профиля коэффициент овальности | принимается из условия, что трубы с D/S 10-11 прокатываются без касания с кулачком в течение всего ироцесса, трубы с D/S 10-20 - с каеанием только при прокатке концевых участков, а трубы с D/S 20-4-25 - с касанием при ирокатке всей трубы.

Направляющий инструмент можно устанавливать в рабочей клети стана винтовой ирокатки с двумя, тремя или четырьмя приводными рабочими валками для прокатки широкого сортамеита т)уб ио диаметрам и толщинам стенки, эффективным нри малой величиие прокатываемых партий труб и, следовательио, частными перестройками стапа.

Формула изобретения

Направляющий инструмент стана винтовой прокатки, содержащий ось и профильный кулачок с желобчатой наружной поверхностью переменного радиуса и ширины, отличающийся тем, что, с целью расширения возможности ирокатки труб малого диаметра, кулачок составлен из диска и обода переменной высоты и ширины, причем наибольшая его высота соответствует наименьшей ширине.

Источники информации, принятые во внимание при эксиертизе

1.Патент ФРГ N°. 2060540, кл. 7а 19/02, 1972.

2.Патеит США № 2099459, кл. 72-97, 1937.

3. Авторское свидетельство СССР № 496055, кл. В 21В 19/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| Технологический инструмент трехвалкового стана | 1986 |

|

SU1359029A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1409358A1 |

| Способ периодической холодной прокатки труб | 1984 |

|

SU1189520A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Линейка прошивного стана | 1980 |

|

SU910241A1 |

| КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2030227C1 |

| Инсрумент стана холодной прокатки труб | 1975 |

|

SU535120A1 |

| Способ винтовой прошивки | 1976 |

|

SU590024A1 |

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

Авторы

Даты

1977-09-30—Публикация

1976-04-14—Подача