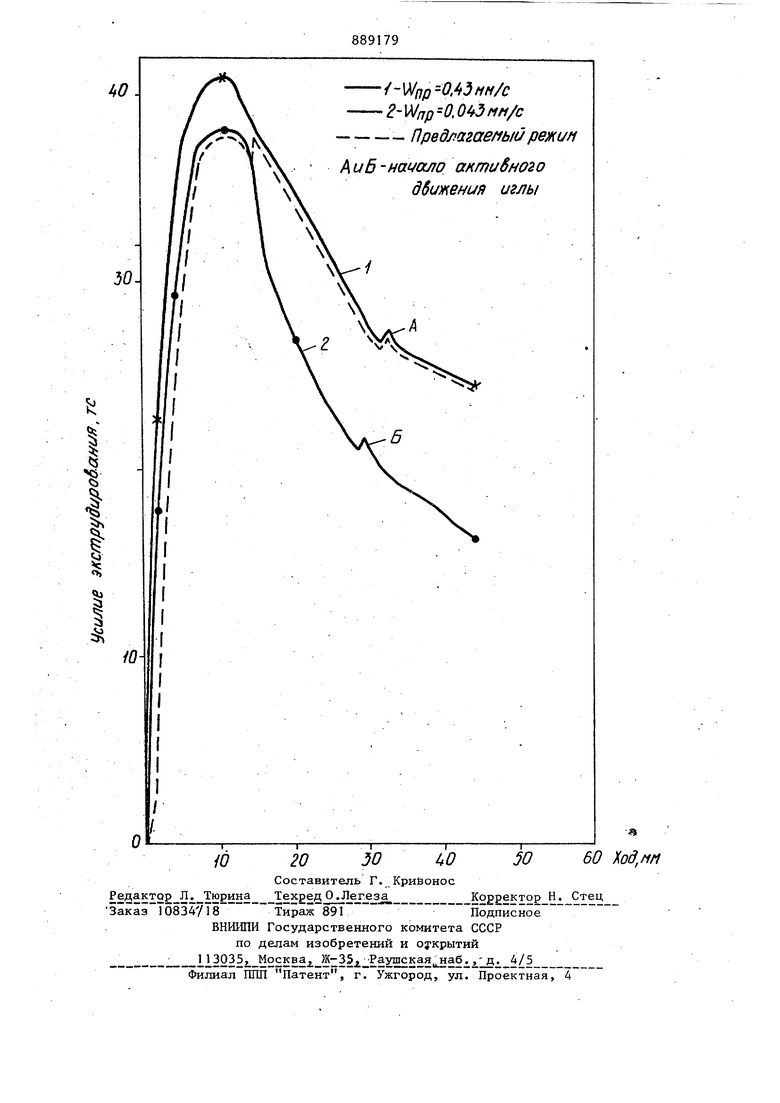

Изобретение относится к обработ- ке металла давлением методом холодно го экструдирования и может быть использовано для изготовления различньщ труб с повышенными требованиями к их физико-механическим свойствам. Известен способ холодного экструдирования труб с применением неподви ной смазанной иглы, при котором прес штемпель перемещается с заданной постоянной скоростью l . Однако при таком процессе экструдирования трудно обеспечить удержание смазки на инструменте в течение всего цикла экструдирования. Известен также способ экструдиро- вания металлов и спдавов, при которо пресс-штемпель перемещается с переменной скоростью. Причем в начале пр цесса экструдирования скорость перемещения пресс-штемпеля постоянно нарастает и плавно подходит до заранее заданного значения 2. Недостатком такого способа экструдирования является постоянный рост в, начальный момент суммарного усилия деформирования. Известно, что при экструдировании изделий с постоянной скоростью перемещения пресс-штемпеля усилие экструдирования постоянно увеличивается до момента начала выхода истекающего металла за пределы калибрующего пояска матрицы. На этой стадии экструдирования нецелесообразно увеличивать скорость экструдирования, а лучше поддерживать ее постоянной, так как увеличение скорости экструдирования приводит к росту нагрузки на инструмент и, как следствие этого, к снижению его стойкости З. Цель изобретения - снижение усилия экструдировання и повьш1ения качества труб. Поставленная цель достигается тем, что при экструдировании 0,1-0,3 вы3соты слитка задают скорость 0,04 0,5 мм/с, а затем 0,4-5 мм/с. Способ осуществляется следующим образом. Полую заготовку подают в контейне пресса до упора в поверхность матрицы. Затем перемещением пресс-штемпеля осуществляют ввод иглы через полость слитка в канал матрицы с образованием равномерного зазора между иглой и матрицей. Одновременно следя чтобы игла вместе с иглодержателем находилась в крайнем заднем положении, а ее привод отключен от гидросистем. Далее после установки полой заготовки и инструмента в исходное положение осуществляют распрессовку заготовки и экструдирования (0,1-0,3) высоты слитка со скоростью 0,04- 0,5 мм/с, а затем увеличивают скорость экструдирования до 0,4-5 мм/с. При применении свободноплавающей иглы на части иглы, находящейся в зо не очага деформации, появляются силы трения, направленные в сторону истечения металла. При этом игла перемещается в ту же сторону со скорость меньшей, чем скорость истечения, но больщей скорости экструдирования. Пр нудительное протаскивание иглы через деформируемый объем заготовки сопровождается наведением активного трения на внутренней ее поверхности пра тически по всей длине заготовки. Как известно, активные силы трения умень щают неравномерность деформации в се чении трубы и интенсифицируют процес экструдирования. Пример 1. Полую разъемную и координированную заготовку из тер ,мически неупрочняемого мягкого алюминиевого сплава АД1 диаметрами 25,3 X 8 мм и длиной 50,8 мм подвергают экструдированию через конусную матрицу с углом 2вС 90° без смазки иглы на вертикальном прессе усилием 200 тс с коэффициентом вытяжки 6. Диаметр отверстия втулки контейнера составлхяет 25,4 мм. Причем экструди рование 0,3 высоты заготовки проводят со скоростью 0,043 мм/сек, а за резко увеличивают скорость до 0,43 /с, с которой завершают экструдиров ние заготовки до высоты прессостатк равного 6,35 мм. Пример 2. Полую разъемную и координированную заготовку из тог же сплава, но с размерами 25,4 х 3 . 4 X 63,5 мм подвергают экструдированию через конусную матрицу с углом 2«i 90° без смазки иглы с коэффициентом вытяжки 6 на 0,24 высоты слитка со скоростью 0,63 мм/с, а затем резко увеличивают скорость до 5 мм/с, с которой и завершают экструдирование до высоты прессостатка, равного 6,35 мм. Полученная труба имеет хорошее качество внутренней поверхности без наличия всякого рода дефектов. Пример 3. Полую разъемную и координированную заготовку из того же сплава, но с размерами 25,39 х X 6 X 57 мм, подвергают экструдированию через конусную матрицу с углом 2вС 150 без смазки иглы на 0,1 высоты слитка со скорсгстью мм/с, а затем резко увеличивают скорость до 4 мм/с, с которой и завершают экструдирование до высоты прессостатка 6,35 мм. Полученная труба отличается хорошим качеством внутренней поверхности и равномерностью распределения деформации вдоль всей трубы. На чертеже изображены среднестатические экспериментальные графики изменения усилия & процессе эйструдирования труб с двумя различными скоростями (кривая 1 - скорость прессования W 0,43 мм/с, а кривая 2 -W 0,043 мм/с . Из кривых изменения усилия видно, что при увеличении скорости экструдирования в десять раз максимальное усилие практически увеличивается не более чем на 10%. Однако такой рост усилия приводит k существенному изменению характера течения металла, так как давление металла в этом слунае тоже изменяется. В первом случае незакрепленная игла перемещается незначительно, однако деформационная сетка вблизи иглы искажается значительно. Здесь отмечается интенсивное осевое течение металла. Во втором случае, несмотря на большую величину свободного перемещения иглы, наблюдается незначительное искажение деформационной сетки в той же области, что и для первого случая. Такая разница характера течения металла объясняется различным деформационным трением. Так, в первом случае при уве уиченйи н&рмального давления на иглу коэффициент трения выше, чем для второго случая. Таким образом, меняя

58

скорости экструдирования, можно cj щественно изменять характер течения металла и, как следствие этого, распределение свойств по длине и сечению отэкструдированных труб.

В обоих случаях внутренняя поверхность полученных труб отличается высоким качеством ввиду холодного экструдирования и исключения применения технологической смазки, а также и эффекта заглаживания подвижной иглой поверхностных дефектов слитков.

На чертеже пунктирной линией показан предложенный режим экструдирования.

Использование способа экструдирования труб обеспечивает по сравнению с известными следуюпще преимущества: за счет ступенчатого изменения скороети экструдирования и применения свободноплавающей иглы позволяет повысить равномерность распределения свойств по длине отэкструдированных изделий, что существенно повьшает качество продукции; за счет устранения резкого изменения усилия экструдирования позволяет повысить стойкость инструмента; за счет холодного экструди79 . , 6 рования без применещя технологической смазки позволяет повысить качество внутренней поверхности труб.

Формула изобретения Способ холодного экструдирования труб из слитков алюминиевых сплавов с переменной скоростью в зазор между несмазанной плавающей иглой и матрицей, отличающийся тем, что, с целью снижения усилия экструдирования и повышения качества труб, при зкструдировании 0,1-0,3 высоты слитка задают скорость 0,04-0,5 мм/с а затем 0,4-5 мм/с.

Источники информации, принятые во внимание при экспертизе 1..Журавлев Ф.В., Райтбарг Л.Х., Вульфович Л.Б. Новые прогрессивные процессы производства труб из цветных металлов и сплавов. Цветметинфомация, М., 1966, с. 91-101.

2.Кареев М.Ф. Проблемы регулирования скоростей прессования и вопросы автоматизации процессов. - Технология прессования и оборудования, 1967, ВИЛС, с. 185-192.

3.Перлин И.Л., Райтбарг Л.Х. Теория прессования, М., Металлургия, 1957, с. 32 (прототип ) .

-%f}-O.HH/c

nped/jazaeffb/tJ pejKi/fi

1 и6-нй си1оанти6но2о

Z Wfjp 0. fiM/c движений иглы

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ ШАЙБА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ И СПОСОБ ПРЕССОВАНИЯ С ПРИМЕНЕНИЕМ ШАЙБЫ | 2015 |

|

RU2602927C1 |

| Способ полунепрерывного экструдирования легких сплавов | 1978 |

|

SU776690A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Способ горячего экструдирования многослойных профилей | 1976 |

|

SU647026A1 |

| Способ полунепрерывного экструдирования легких сплавов | 1976 |

|

SU603455A1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| Способ изготовления ребристых панелей из трудносвариваемого материала и прессовый инструмент для осуществления этого способа | 1976 |

|

SU615976A1 |

| Способ работы инструмента для экструдирования заготовок | 1975 |

|

SU595032A1 |

Авторы

Даты

1981-12-15—Публикация

1978-07-28—Подача