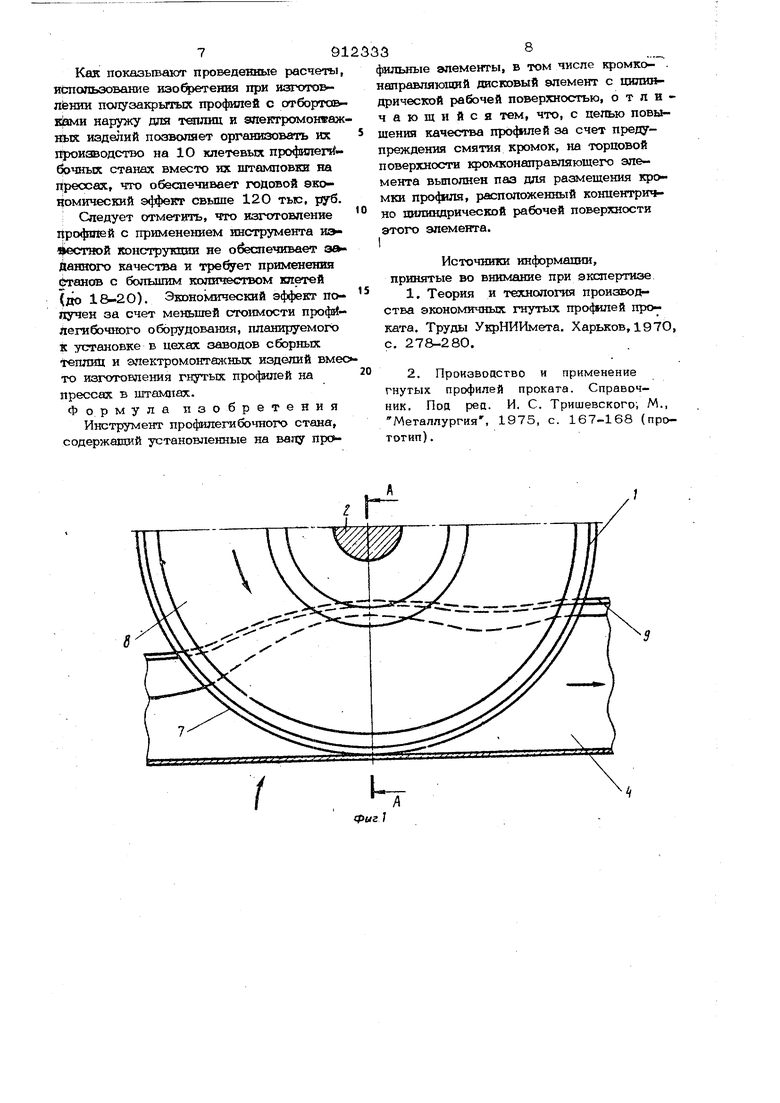

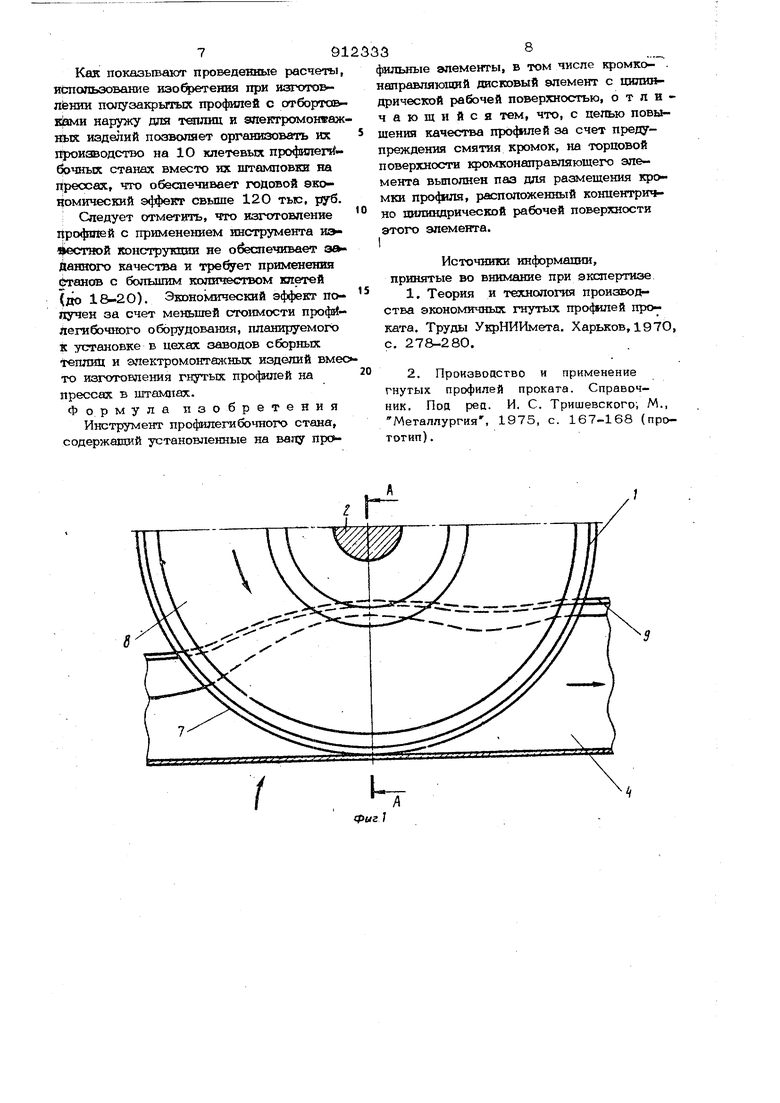

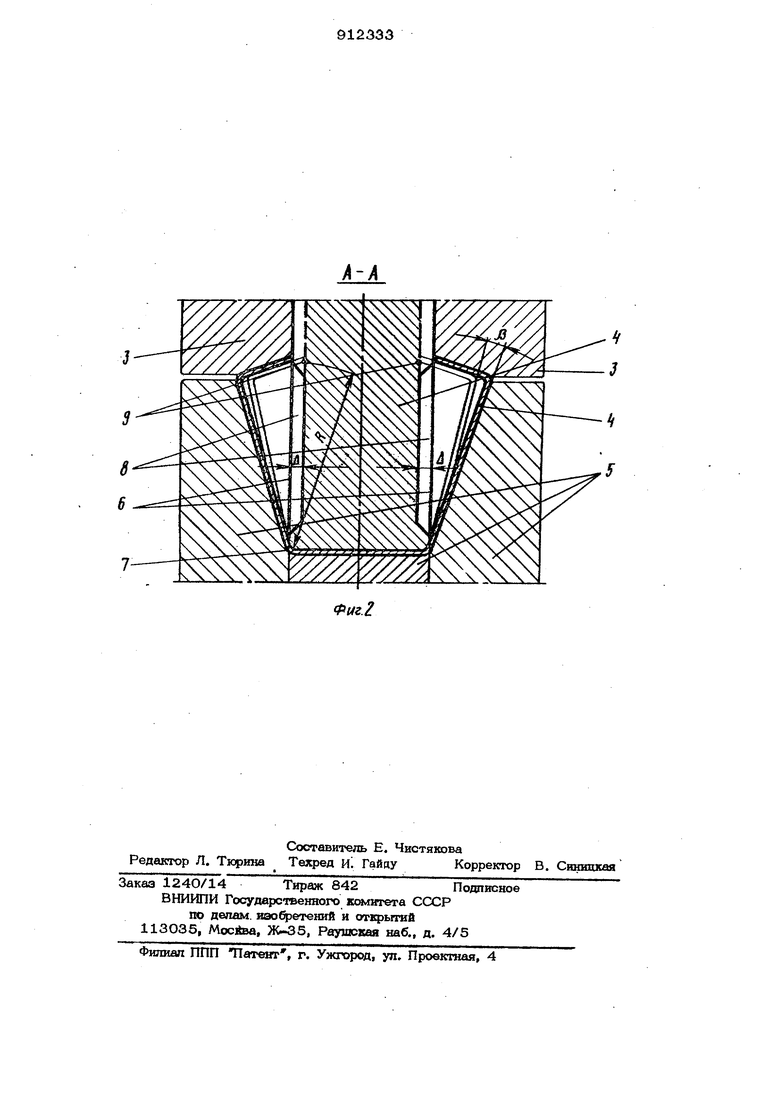

Изобретение относится к обработке металлов давлением, а более конкретно к , оборудованию, применяемому при прои; водетве гнутых профилей проката, и может быть использовано в валках рабочих клетей профилегибочноГо стана. Валки профилегибочных станов, как правило, изготовлякггся составными: на i рабочем валу закрепляют рабочие (профильные) и дистанционные дисковые элемен ты. Ойьпшо рабочая поверхность дисковых элементов вьшолняется в виде цилшщр ческой поверхности, офазующая которой соответствует контуру калифа. При этом обращают на себя внимание торцовые поверхности рабочих элементов валков, которые используются не только для ртформовки вертикально расположенных элементов профиля, но и для точного направления профиля в калифы валков. При изготовлении профилей коробчатой формы для точрого и надежного направления заготовки в валки по крайней мере на одном из спаренных по калибру валков вьшолняют кромконапрашшющий дисковый элемент, который своими торцовыми поверхностями определяет расстоятш между кромками и ограничивает смещение форл-гуемой заготовки при (jOpMOBKe профиля Б калибре. В ряде случаев в валках такой конст ругаши наблюдается искажение формы поперечного сечения профиля, невыполнение заданных углов и смятие 1фомок .вследствие противодействия, подгибке со стороны кромконаправляющего дискового элемента за осевой плоскостью валков. В этих случа51х уменьшают umpmiy кромконаправляющего дискового элемента, однако тогда наблюдается невьтолнение углов между элементами профшю и заданной кривизны в местах изгиба, возможно поперечное смеще1ше профиля в калифе валков и переформовка его участков. Кроме того, при профилировании в калифах, со- держащих участки, образованные торцовыми рабочими поверхностями валков, на поверхности профиля возникают риски и зади9ры. В втаж случаях применяют увел1гч1ен- кые боковые зазоры в калифе за счет уменьшения iinqjKHbi дисковых элементов валка. Однако тогда неотформовываю1х:я места изгиба на заданные радиусы и наб пюдается neBbmomieime углов между элементами профиля. Для предупреждения этих дефектов кротлконаправляюпшй дисковый элемент уменыпают по ширине, однако тогда наблюдается переформовка элементов прО(}мля, невьшолнение углов подгибки и заданной кривизны в местах иэ№ба. Известен инструмент профилегибочног стана, на валу которого установлен кромконаправляюлшй дисковый элемент вал1Ш, который при прО())илирова гаи своими торцовыми плоскостями обеспечивает, Помимо центрирования , еще и поперечное его сжатие для вьшоянения заданной кр1гоизны в местах изгиба и утяов между элементами профиля 1 Однако в валках такой конструкзиш набгподается искажение формы поперечного сечеташ профиля и смятие кромок вследствие препятствия подгибке и от гибки отбортовок за осевой плоскостью ватсов. Для предупреждения этих де(})ектов кромкопаправляющий дисковый эле- мент вашса уменьшают по игарике, однако .тогда не вьтолшпотся требуемые углы подгибки между элементами профиля и р 1Диусы крив11зиы в местах изгиба, Наиболее близким к изобретению по технической сущности и достигаемо ду результату является зпгструмент 1трофилеrH6o4iioro стана, который содержит неподвижно устшюБлеютые на валу и закре пленные посредством шпонки и упорных гаек комплекты дисковых элементов. Пр этом на рабочем валу устанавливают Д11сковые профишыгые элементы различной формы и назначения, в том числе и . кромконаправляющле с плоскими сторцовы jvCH рабочими поверхностями 2, Недостатком устройства является то, что в ряде случаев при изготовпешш профилей с вертикалып:.1М расположением стенок или зшробчатых- профилей кромконаправляющий дисковый элемент валка CBoiiMH торцовыми поверхностями противодействует подгибке эпеме1ттов профааота за осевой плоскостью валка, вследствие чего цроисходит отгибки отде льных элементов профиля, невыполнение ; еаданных углов, смятие кромок, лоявпешш задиров к рисок на поверошос ти профилей. Увештчение зазора в калибре меж ду кромкой и торцовой псжерхностью А кромконаправляющего элемента валка приводит к недоформовке мест изгиба профиля на заданный радиус кривизны и искаже юе формы сечения из-за смещения профиля в калибре валков, Цель изофете шя - улучшегаш качества профилей за счет предупреждения смятия кромок, С целью в инструменте профилегибочного стана, содержащем установленные на валу профильные элементы, в том числе 1. кромконалравляющий дисковый эле MeiiT с цилиндрической рабочей поверхностью, на торцовой поверхности кромконаправляющего элемента вьтолнен паз для размещения кромки профиля, расположе1П1ый концентрично цилиндрической рабочей поверхности этого элемента. На фиг. 1 изображена схема кромко iaпpaвляющeгo дискового элемента инст румеета, установленного в рабочей клети совместно с сопряжезшыми по калибру дисковьгми профильными элементами; на фиг, 2 - сечение А-А на фиг. 1. В предлагаемой конструшши инструмента кромконаправляющий дисковый элемент 1 установлен на верхнем валу 2 ра бочей клети совместно с дисковыми про4шлы ыми элемента1 и 3. Профиль 4 размещен в ручье, образованном профильными дисковыми элементами 5 нилшего валка, Ма торцовых поверхностях 6 кромконаггравляющего дискового элемента 1 выполнены концентрические по отнощению к цигапщрической рабочей поверхности 7 инструмента кольцевые пазы 8 для захода в них кромок 9 профиля 4, Инструмент профилегибо шо1-чэ стана предложенной конструкции работает следуюищм офазом, От прушода стана враще1ше передает ся рабочему валу 2 с закрепленными на нем дисковыми кромконаправлтощими 1 и профильными элементами 3. При этом профиль 4, раамеще шый в ручье , офазованпом профильными дисковыми элементами 5, перемещаясь вдоль стана, контактирует в осевом сечении валков кромками 9 с торцовыми плоскостями 6 кромконаправляющего дискового элемента 1. За осевой плоскостью валков вследствие продолжающейся подгибки бо ковых стенок профиля расстояние между кромками 9 профиля уменыиается. Это становится возможньм иэ-за выполненных на торцовых плоскостях в кромконаправляющего дискового элемента 1 кольцевых пазов 8, в которые и попадают за осевой плоскостью валков кромки профиля, По мере удаления от осевой плоско сти валков первоначально расстояние между кромками профиля уменьшается (угол подгибки боковой стенки увеличивается), а затем в связи с пружинением увеличивается (угол подгибки боковой стенки уменьшается). Вьшолнение на торцовой поверхности кромконаправляющего дискового элемента, концентрического по отношению к его цилиндрической рабочей поверхности кольцевого паза для захода в него кромха профиля позволяет предупредить искажение формы поперечного сечения профиля и смятие кромок за осевой плоскостью валков. При этом вьшолнение внутре1гаей окружности кольцевого паза с радиусом, равным или большим, чем расстояние от оси валка до кромки профиля в калибре, обеспечивает воздействие кромконаправ ляющего дискового элемента на кромки профиля в осевой плоскости валков и в связи с этим позволяет выполнять задан ные углы между элементами профиля и кривизну в местах изгиба. В процессе профилирования центрирование профиля в валках и приложе ше к его- элементам формующих сил производится непосредственно в калибре путем воздействия кромконаправляющего дискового элемента на кромки профиля. За осе вой плоскостью валков кромки профиля размещаются - в кольцевой проточке и сво бодно перемещаются в поперечном направ лении при подгибке элементов профиля на утлы большие, чем в калибре валков. На выходе из валка по мере удаления от осевой плоскости спаренных по кагшбру валков воздействие на подгибаемые элементы профиля со стороны формуемого участка становится незначительным, что позволяет легко без смятия кромок и искажения формы поперечного сечения профиля возвратить кромку из паза в исходное положение, соответствующее ее нахождению в калибре. Осуществляется возвращение кромки из паза как за счет . пружинения металла после подгибки, так и с помощью кольцевого пояска, оставляемого на торце кромконаправляющего ДИСКОВО.ГО элемента валка при вьшолненин кольцевого паза. Формообразование полузакрытого (Софазного) профиля производят последовательно по клетям стана путем подгибки полок и боковых стенок. Боковые стенки с предварительно подогнутыми a 33 полками подпгбают путем приложения к Ш1м усилий со стороны дисковых элемен тов 5 валков, инструмента профилещбоч;ного стана с парунаюй стороны, а центрировашге профиля в калифе и отформовку мест изгиба на заданные радиусы кривизны - кромшэнаправпяющим дисковым элементом 1. Качественная отформовка мест изгиба профиля и подгибка на задатшые углы обеспечиваются в калибре за счет воздействия кромконалргшляюшего дискового элемента инструмента на кром1ш профиля в осевой плоскости валков с последующей продолжающейся за упомянутой;плоскостью свободной подгибкой элементов профиля без ис1сажешш формы сечею1я и свободному перемещению кромок в кольцевом пазу на торцовой поверхности кромконаправляющего дисково1Х) элемента валка. На выходе профиля из валков его кромки выходят из npoTO4Ktr, Глубина про-, точки Д на основании очевидга к геометри- ческ1 Х соотношений определяется углом перегиба подгибаемьк боковьк стенок про4)иля , - расстояние от места изги& боковой стелки профиля до кромки; |Ь - угол перегиба боковой ст-ен1Ш. Профили, изготовле1тые с применением предложе1шого 1щструмеита, харя1стеризу ются стабильностью геометрических размеров, не выходящих за пределы дояуска- емых отююненпй (мшсс Ема;шные отклоне- тля Щ11рш ы элементов профиля составлят до + 0,8 мм) без смятия кромок, ис кшкеиш ({.opNCbi поперечного сечения, поpeclxjpMOBKii и рачзноцпфинности отдельных элементов профиля по длине, в то время как лри изготовлении подобных профлетей с иомощыо известного гаютрумента (базовый объект} наблюдается смя/ие кромок,, искажение формы поперечного сечения профиля, невыпогаюию заданных углов между его элементами (отклонешш углов подгибки от зада101ых на 5-10), переформовка и .разноширнниость участков про4иля (до 5 мм). Использование предложенно.го шютру- мента профилегибочлого стапа обеспечивает надежное направление профиля в стане по клотям, что по.эволяет, ужесточ1ш режим профилирования, сократить кол1Гче- стБо технологлчесюк переходов на 25%, а следовательно,, и снизить энергозатра- . на 5-10%. Как показьгоают проведенные расчеты, использование изобретеиня при изгото&лёнии полузакрытых профилей с отбортовKJEiMH наргужу для теплиц и зпектромонжаж ных изделий позволяет организовать их производство на 10 клетевых профилегтйбочных станах вместо их штамповки на Прессах, что обеспечивает гюйовой экоЧомический эффект свыше 120 тыс, руб. Следует отметить, что изготовление Профшей с применением инструмента иэ51ест1юй конструкции не обеспечивает э Йанного качества и трепет применения ётанов с большим количкством клетей (до 18-20). Экономический эффект поиучен за счет меньшей стоимости профйяегибочного оборудования, планируемого К установке в цехах заводов сборных теплиц и электромонтгансных изделий вмес то изготовления гнутых профилей на прессах в штом1тах. Формула изобретения Инструмент профилегибочного стана, содержащий установленные на валу профильные элементы, в том числе кромконаправляюишй дисковый элемент с цилиндрической рабочей поверхностью, отличающийся тем, что, с целью повышения качества профилей за счет предупреждения смятия кромок, на торцовой поверхности кромконаправляющего элемента вьшолнен паз для размещения кромки профиля, расположенный концентрично цилиндрической рабочей поверхности этого элемента. I Источники информации, принятые во внимание при экспертизе 1.Теория и технология производства экономичных гнутых про4вшей проката. Труды Ущ)НИИмета. Харьков, 197О, с. 278-280. 2.Производство и применение гнутых профилей проката. Справочник. Под рец. И. С. Тришевского, М., Металлургия , 1975, с. 167-168 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1072949A1 |

| Инструмент профилегибочного стана | 1987 |

|

SU1480921A2 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1992 |

|

RU2015770C1 |

| Валок рабочей клетки профилегибочного стана | 1982 |

|

SU1077680A1 |

| Инструмент профилегибочного стана | 1983 |

|

SU1176996A1 |

| Рабочая клеть профилегибочного стана | 1982 |

|

SU1015960A1 |

| Валок рабочей клети профилегибочного стана | 1985 |

|

SU1303213A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| Клеть профилегибочного стана | 1988 |

|

SU1593727A1 |

Авторы

Даты

1982-03-15—Публикация

1980-07-07—Подача