(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обечаек | 1975 |

|

SU551078A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ЦИЛИНДРИЧЕСКИХ ОБЕЧАЕК ИЗ МЕТАЛЛИЧЕСКОГО ЛИСТА | 2007 |

|

RU2354482C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ СФЕРИЧЕСКОЙ ОБОЛОЧКИ | 2005 |

|

RU2295415C1 |

| Способ сборки под сварку круговых соединений в оболочковых конструкциях и устройство для его осуществления | 1980 |

|

SU998060A1 |

| Способ вварки кругового элемента в оболочковую конструкцию | 1976 |

|

SU774867A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ изготовления обечайки | 1979 |

|

SU848116A1 |

| Способ изготовления гнутых профилей с элементами двойной толщины на кромках | 1987 |

|

SU1488060A1 |

| СПОСОБ И УСТРОЙСТВО ГИБКИ ДЛИННЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 2004 |

|

RU2259250C1 |

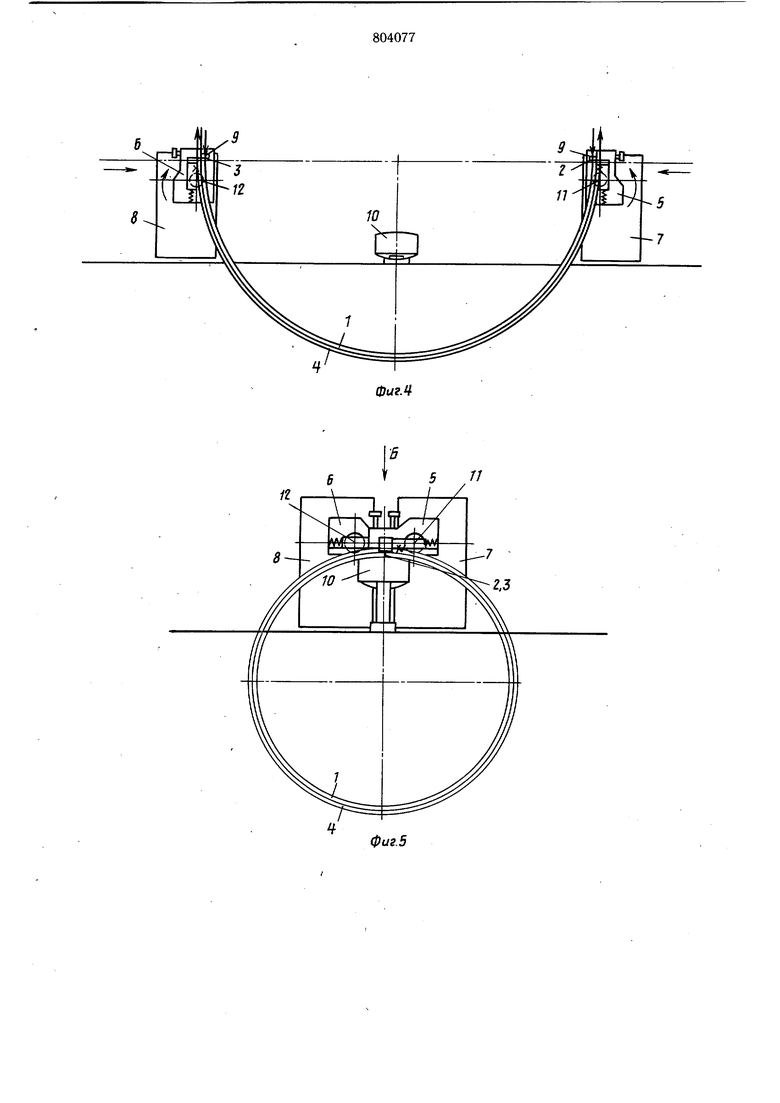

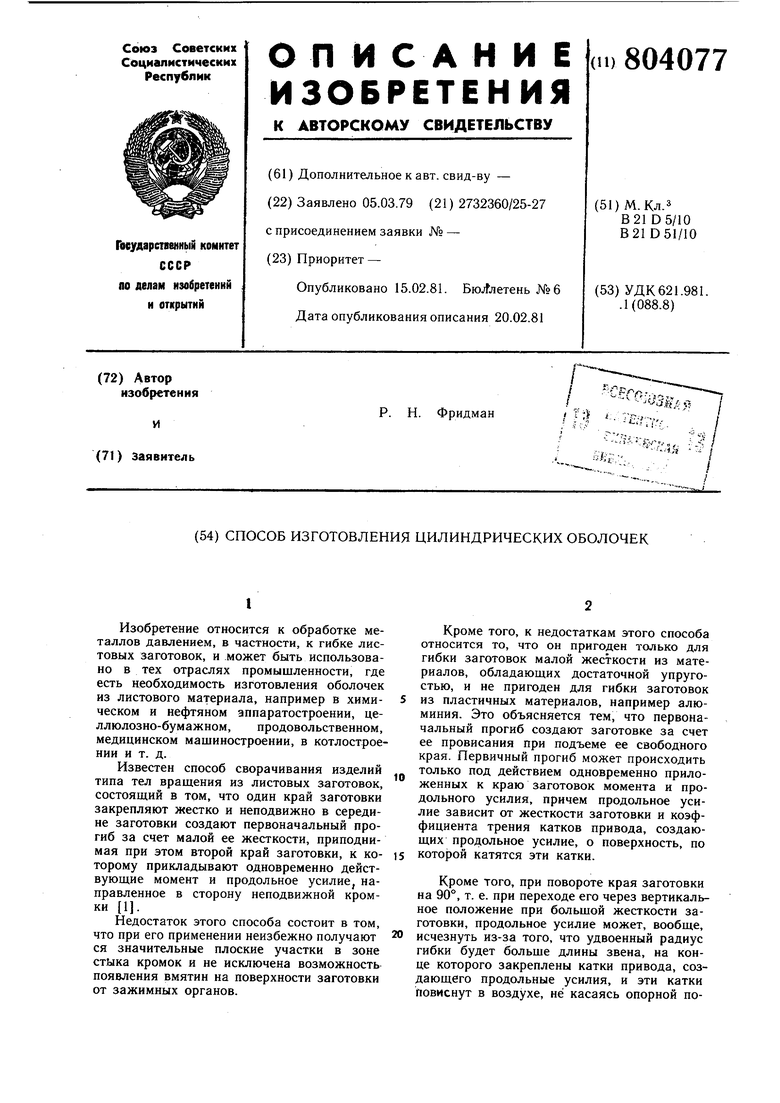

Изобретение относится к обработке металлов давлением, в частности, к гибке листовых заготовок, и может быть использовано в тех отраслях промышленности, где есть необходимость изготовления оболочек из листового материала, например в химическом и нефтяном эппаратостроении, целлюлозно-бумажном, продовольственном, медицинском машиностроении, в котлостроении и т. д. Известен способ сворачивания изделий типа тел врашения из листовых заготовок, состоящий в том, что один край заготовки закрепляют жестко и неподвижно в середине заготовки создают первоначальный прогиб за счет малой ее жесткости, приподнимая при этом второй край заготовки, к которому прикладывают одновременно действующие момент и продольное усилие, направленное в сторону неподвижной кромки 1. Недостаток этого способа состоит в том, что при его применении неизбежно получают ся значительные плоские участки в зоне стыка кромок и не исключена возможность появления вмятин на поверхности заготовки от зажимных органов. Кроме того, к недостаткам этого способа относится то, что он пригоден только для гибки заготовок малой жесткости из материалов, обладающих достаточной упругостью, и не пригоден для гибки заготовок из пластичных материалов, например алюминия. Это объясняется тем, что первоначальный прогиб создают заготовке за счет ее провисания при подъеме ее свободного края. Первичный прогиб может происходить только под действием одновременно приложенных к краю заготовок момента и продольного усилия, причем продольное усилие зависит от жесткости заготовки и коэффициента трения катков привода, создающих продольное усилие, о поверхность, по которой катятся эти катки. Кроме того, при повороте края заготовки на 90°, т. е. при переходе его через вертикальное положение при большой жесткости заготовки, продольное усилие может, вообще, исчезнуть из-за того, что удвоенный радиус гибки будет больше длины звена, на конце которого закреплены катки привода, создающего продольные усилия, и эти катки повиснут в воздухе, не касаясь опорной поверхности. Это происходит при упругой заготовке. При гибке заготовки из пластичного материала в процессе перехода через зертикаль заготовка получает локальный перегиб, ее изогнутые участки спадаются, т. е. верхний падает на нижний, и заготовка теряет способность перекатываться через точку гибки наподобие гусеницы. Вследствие этого, даже при нормальном дав.лении катков на пол они начинают буксовать и процесс гибки прекращается. Получается дефектное изделие. Следовательно, главный недостаток этого способа состоит в том, что продольное усилие, которое может создать устройство, осуществляющее этот способ, обратно прспорционально потребному для гибки усилию и упругой жесткости заготовки. Способ пригоден только для гибки весьма нежестких и упругих заготовок, которые могут перекатываться через точку гибки наподобие гусеницы. Известен также способ изготовления оболочек (обечаек), при котором заготовку сворачивают путем сведения кромок и одновременно поворота краев заготовки в плосперпендикулярной сводимым кромкам, вокруг параллельных кромкам осей до смыкания кромок заготовки и сваривают полученный в результате этого продольный стык, причем вначале к краям заготовки прикладывают одинанковые изгибающие моменты, действующие вокруг осей, параллельных стыкуемым кромкам и симметрично смещенных от кромок в сторону центра заготовки, осуществляя поворот краев заготовки, а затем производят сведение кромок, перемещая навстречу одна другой с одновременным поворотом под действием приложенного изгибающего момента 2. Недостатки этого способа состоят в том, что он осуществим только при зажиме краев заготовки в зажимных органах, что приводит к нал.ичию в зоне стыка кромок довольно значительных нлоских участков и не исключает опасности появления вмятин на поверхности заготовки в местах зажима. В результате снижается Кс1чество получаемых таким способом оболочек. Указанные недостатки усугубляются при гибке заготовок из пластичных материалов. В последнем случае, кроме того, качество получаемых оболочек ухудшается еще и из-заобразования локальных изгибов заготовки вследствие анизотропности свойств материала в разных местах. Цель изобретения - улучщение качества оболочек путем повыщения точности смыкания кромок, уменьщения плоских участков в зоне стыка, исключения вмятин в зоне зажима заготовки и локальных перегибов при формовке пластичных заготовок. Указанная цель достигается тем, что заготовку в исходном положении укладывают на гибкие упругие элементы, прикладывают К растягивающие, а к заготовке сжимающие усилия, взаимно уравновшивающие друг друга, затем придают заготовке первоначальный прогиб путем приложения к ее центральной части вертикального усилия, сведение кромок осуществляют совместно с упругими элементами, а окончание гибки ведут с подпором места стыка с внутренней стороны посредством подкладной балки, имеющей радиус кривизны, равный внутреннему радиусу оболочки, после чего снимают сжимающие усилия, приложенные вначале, непосредственно перед смыканием кромок. С целью обеспечения возможности извлечения готовой оболочки без искажения ее формы и передачи ее на последющие технологические позиции гибкие упругие элементы выпрямляют с созданием в них растягивающих усилий, достаточных для создания сжимающих усилий в следующей заготовке, при этом -освобождают подкладную балку от контакта с заготовкой. На фиг. 1 изображена схема закрепления заготовки в начальный момент гибки, вид сверху; на фиг. 2 - вид А на фиг. 1; на фиг. 3 и 4 - промежуточные положения заготовки в процессе гибки; на фиг. 5 - положение заготовки по окончании гибки и сведения кромок; на фиг. 6 - вид Б на фиг. 5. Способ осуществляется следующим образом. Заготовку 1 с торцовыми кромками 2 и 3 укладывают на гибкие упругие элементы 4. Перед укладкой заготовки 1 к гибким упругим элементам 4 прикладывают растягивающие усилия. Это достигается тем, что рабочие органы 5 и 6 разводят влево и вправо с помощью подвижных опор 7 и 8. Гибкие упругие элементы 4 могут быть выполнены ибо из растягивающихся лерт, либо в виде гофрированных стальных лент, либо в виде плоских лент, соединенных с рабочими органами 5 и 6 с помощью упругих звеньев, например пружин. Под действием растягивающих усилий расстояние между упорными элементами 9 рабочих органов 5 и 6 увеличивается и при достижении величины, равной длине заготовки 1, последнюю укладывают на гибкие упругие элементы 4 и освобождают рабочие органы 5 и 6. Под действием упругости элементов 4 упорные элементы 9 передают сжимающие усилия кромкам 2 и 3 заготовки 1. Эти усилия ограничивают свободу проскальзывания заготовки 1 по гибким упругим элементам 4, не дают кромкам 2 и 3 заготовки 1 соскочить с гибких упругих элементов 4 и с рабочих органов 5 и б в процессе сворачивания заготовки и по величине не превышают допустимого критического усилия продольного изгиба плоской заготовки. После того, как к сводимым кромкам 2 и 3 заготовки 1 приложили сжимающие усилия, а к гибким упругим элементам 4 придожили растягивающие усилия, уравновешивающие упомянутые сжимающие усилия заготовке 1 и гибким упругим элементам 4 придают первоначальный прогиб, для чего к середине заготовки 1 прикладывают вертикальное усилие. Это усилие -может быть приложено, в частности, путем укладки на заготовку 1 подкладной балки 10. При приложении вертикального усилия и придании заготовке 1 и упругим гибким элементам 4 первоначального прогиба края заготовки 1 с кромками 2 и 3 и концы упругих гибких элементов 4 вместе с рабочими органами 5 и 6 обеспечивают свободу поворота вокруг осей 11 и 12, параллельных кромкам 2 и 3. После того, как заготовка 1 и упругие гибкие элементы 4 получают предварительный прогиб и им задано направление гибки, дальнейшее свертывание заготовки и гибких упругих элементов ведут одновременно, сближая кромки 2 и 3 и поворачивая края заготовки и концы гибких упругих элементов 4 вокруг осей 11 и 12, которые перемещают навстречу одна другой за счет подвижных опор 7 и 8.

Таким образом, происходит одновременный поворот кромок 2 и 3 относительно осей

11и 12-и перемещение их вместе с этими осями навстречу одна другой.

В процессе свертывания заготовка 1 с гибкими упругими элементами опускается вниз, а подкладную балку 10 подводят под место будущей стыковки кромок и закрепляют так, чтобы она располагалась с внутренней стороны получаемой оболочки. Продолжая сворачивание заготовки и гибких упругих элементов, кромки 2 и 3 заводят на подкладную балку 10, после чего сжимающие усилия, приложенные в начале процесса свертывания к кромкам 2 и 3, снимают непосредственно перед их смыканием. Для этого удаляют упорные элементы 9. При дальнейшем сближении осей 11 и

12кромки 2 и 3 полностью смыкаются, опираясь на подкладную балку 10, и гибкие упругие элементы 4 обтягивают готовую оболочку. Так как заготовка 1 со стороны, обращенной к балке 10, свободна от зажимных органов и непосредственно прилегает к поверхности балки 10, имеющей радиус кривизны, соответствующий радиусу кривизны получаемой оболочки, последняя не имеет плоских участков в зоне стыка и повреждений концов от зажимных органов.

После смыкания кромок 2 и 3 их сваривают, а затем выпрямляют гибкие упругие элементы 4, разводя оси 11 и 12 и поворачивая концы элементов 4, готовая оболочка освобождается и остается- лежать на этих элементах. Если полученная оболочка нежесткая и ее форма может быть нарушена под действием собственной силы тяжести, то перед выпрямлением элементов 4 в оболочку могут быть вставлены распорки. Выпрямляющиеся элементы 4 поднимают на

себе оболочку, которая с балкой 10 может быть снята и передана на следующую технологическую позицию, а балка снова использована для сворачивания следующей оболочки.

После снятия готовой оболочки гибкие упругие элементы выпрямляют окончательно и прикладывают к ним растягивающие, усилия (как было описано вначале), подготавливая их к укладке следующей заготовки 1, подлежащей свертыванию в оболочку.

Таким образом, предлагаемый способ обеспечивает улучшение качества оболочек за счет повышения точности смыкания кромок, уменьшения плоских участков в зоне стыка, исключения вмятин в зоне зажима заготовок и локальных перегибов и улучшение за счет этого точности цилиндрической формы. Кроме того, предлагаемый способ обеспечивает возможность легкого извлечения готовой оболочки, ее укрепления для передачи на другую технологическую позицию.

Предлагаемый способ с успехом может быть использован для изготовления различных изделий путем обтяжки трубных пучков оболочкой, свертываемой из плоской заготовки.

Формула изобретения

фиг.5

Авторы

Даты

1981-02-15—Публикация

1979-03-05—Подача