1

Изобретение относится к способам вварки круговых элементов в оболочковые конструкции и может быть применено в машиностроительной, химической и других отраслях промышленности.

Известен способ вварки фланца в. оболочку, при котором соединяемые элементы собирают в жестком приспособлении и фланец подвергают глубокому охлаждению перед сваркой, а в процессе сварки происходит уменьшение его диаметра на величину предполагаемого технологического зазора.

1.

Однако при этом зазор в стыке суммируется в противоположном началу сварки участке вследствие усадки.

Цель изобретения - повышение качества сварки путем уменьшения остаточных сварочных напряжений и деформаций. Для этого упругую растягивающую нагрузку прикладывают в зоне, разогреваемой до температуры, меньшей температуры, вызывающей появление в этой зоне пластической деформации. Зону приложения упругой

растягивающей нагрузки определяют из следующего соотношения:

.су-С,-усГ.у(.т„)

ь )

ХЬ

где b

расстояние от стыка до места приложения упругой растягивающей нагрузки,

10 см;

эффективная мощность исqточника нагрева, вт; объемная теплоемкость мастериала подкладного коль15

/ вт« с

дж

(с-)

ца

см

подкладного кольBK,

-ширина ца, см;

J

20

-толщина подкладного кольца, см;

TfP - средняя температура нагрек. ва подкладного кольца,°с; А средняя объемная теплоем25кость свариваемого материала в интервале температур

а J J С 1. 11

/ ВТ- С

.,. Дж

(с.С )

Т„. -Тд, 5715 пл

- толщина оболочки, см;

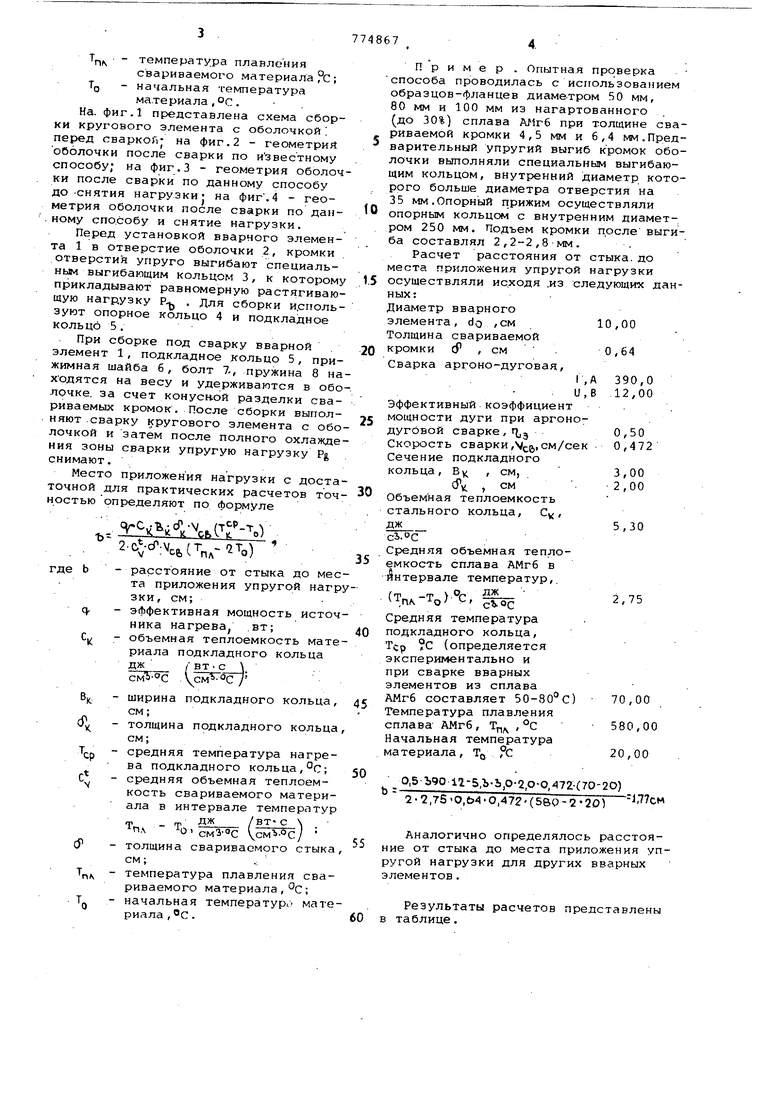

10 Тр, - температура планления свариваемого материалаРс; T(j - начальная температура материала ,0с. На. фиг.1 представлена схема сборки кругового элемента с оболочкой перед сваркоГ)- на фиг. 2 - геометрий оболочки после сварки по известному способу; на фиг.3 - геометрия оболоч ки после сварки по данному способу до -снятия нагрузкиJ на фиг .4 - геометрия оболочки после сварки по данному спо.собу и снятие нагрузки. Перед установкой вварного элемента 1 в отверстие оболочки 2, кромки отверстия упруго выгибают специальным выгибающим кольцом 3, к которому прикладывают равномерную растягивающую нагдуэку Р . Для сборки и.спольэуют опорное кольцо 4 и подкладное кольцо 5. При сборке под сварку вварной элемент 1, подкладное кольцо 5, прижимная шайба б, болт ., пружина 8 на ходятся на весу и удерживаются в обо лочке, за счет конусной разделки свариваемых кромок. После сборки выполняют .сварку кругового элемента с обо лочкой и затем после полного охлажде ния зоны сварки упругую нагрузку pg снимают. Место приложения нагрузки с доста точной для практических расчетов точ ностью определяют по формуле ), 2-C.X;V,b(T,-2To) -V - -i-ib пл --Of -расстояние от стыка до мес та приложения упругой наг зки, см; -эффективная мощность источ ника нагрева, .вт; -объемная теплоемкость мате риала подкладного кольца ДЖ / ВТ с смТ-°С ширина подкладного кольца см; толщина подкладного кольца см; средняя температура нагре ва подкладного кольца, средняя объемная теплоемкость свариваемого матери ала в интервале температур т т Щ5 ( о- см толщина свариваемого стыка см; температура плавления свариваемого материала,с; начальная температуре мате риала , с. Пример . Опытная проверка способа проводилась с использованием образцов-Фланцев диаметром 50 мм, 80 мм и 100 мм из нагартованного (до 30%) сплава при толщине сваиваемой кромки 4,5 мм и 6,4 №i.Предварительный упругий выгиб кромок обоочки выполняли специальным выгибаюим кольцом, внутренний диаметр которого больше диаметра отверстия на 35 мм.Опорный прижим осуществляли опорным кольцом с внутренним диаметром 250 мм. Подъем кромки после выгиба составлял 2,2-2,8 мм. Расчет расстояния от стыка, до еста приложения упругой нагрузки осуществляли исходя .из следующих данных:Диаметр вварного элемента, do ,см 10,00 Толщина свариваемой кромки сГ , см 0,64 Сварка аргоно-дуговая. . и,В Эффективный коэффициент мощности дуги при аргонодуговой сварке, 4j3 Скорость сварки ,Vce) M/ceK Сечение подкладного кольца, Ву , см, сЯу- , см Объемная теплоемкость стального кольца. Су;, Средняя объемная теплоемкость сплава АМгб в интервале температур,. (гп гт, V.OP ДЖ n о Средняя температура подкладного кольца. Тер С (определяется экспериментально и при сварке вварных элементов из сплава АМгб составляет 50-80°с) Температура плавления 580,00 сплава АМгб, Т ,°С Начальная температура материала, 0,5 Ъ901г-5,Ъ-Ь,0-2,0-0, 72470-20) 2 2,7б О,Ь4 0,472 (5вО - 2 201 -J,77cM Аналогично определялось расстояние от стыка до места приложения упругой нагрузки для других вварных элементов. Результаты расчетов представлены в таблице.

0,64.

10,0

12

0,472

1,77

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вварки фланца в сферическую оболочку | 1975 |

|

SU625872A1 |

| Способ вварки круговых элементов в тонкостенные оболочковые конструкции | 1976 |

|

SU603536A1 |

| СПОСОБ СВАРКИ ГОРЛОВИНЫ С ТОНКОСТЕННОЙ ОБОЛОЧКОЙ | 2018 |

|

RU2684010C1 |

| Способ сборки под сварку круговых соединений в оболочковых конструкциях и устройство для его осуществления | 1980 |

|

SU998060A1 |

| Способ вварки круговых элементов в тонкостенные оболочковые конструкции | 1985 |

|

SU1306673A2 |

| Способ вварки кругового элемента в тонкостенную оболочку | 1980 |

|

SU1026994A1 |

| Способ вварки кругового элементаВ ОбОлОчКОВую КОНСТРуКцию | 1979 |

|

SU833397A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЛЮКА-ЛАЗА БАКА ЖИДКОСТНОЙ АМПУЛИЗИРОВАННОЙ РАКЕТЫ | 2005 |

|

RU2291038C1 |

| Способ сварки кругового элемента в оболочковую конструкцию | 1975 |

|

SU572351A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 2013 |

|

RU2556158C2 |

Стыкуемые поверхности фланца и оболочки выполнялись в виде конуса, угол раскрытц,я конуса после выгиба составил 28°, упруга-я .растягивающая нагрузка составляла 1000 кгс. После сборки фланца с оболочкой осуществляли сварку. После охлаждения шва нагру зку снимали и происходила осадка поверхности .оболочки до исходного положения. Припроверке способа было вварено 30 фланцев. Замер геометрии проводили в участках околошовной зоны. Максимальная местная остаточная деформация оболочки не превышала 0,3 мм, а остаточные напряжения уменьшились более чем в 3 раза. Формула изобретения 1. Способ вварки кругового элемента в оболочковую конструкцию, при котором к кромкам отверстия оболочковой конструкции прикладывают упругую растягивающую нагрузку, в отверстие вста ляют круговой элемент и выполняют сва ку на подкладном кольце, от л и ч а ю щ и и с я тем, что, с целью повыше ния качества сварки путем уменьшения остаточных сварочных напряжений и деформаций , упругую растягивающую нагрузку прикладывают в зоне, разогре ваемой до температуры, меньшей температуры, вызырающей появление в этой зоне пластической деформации. об по п. 1, о т л и ч а ю тем, что зону приложения стягиваю цей нагрузки опреследуюсцего соотношения: 4Vcf,-v,(r,-T,) d.v. V - сь(Т-,д-2Т) расстояние от стыка до места приложения упругой нагрузки, см; эффективная мощность источника, нагрева , ВТ; объемная теплоемкость материала подкладного кольца, дж / ВТ- с . смЪ.о-С I ширина подкладного кольца, см; толщина подкладного. кольца, см; средняя температура нагрева подкладного кольца,С; средняя объемная теплоемкость свариваемого материала в интервале температур дж / в т -с N . о) 7 О) Б толщина оболочки, см; температура плавления свариваемого материала ,с . начальная температура материала ,ОСочники информации, о внимание при экспертизе рское свидетельство СССР кл. В 23 К 28/00,24.12.71.

Творутичккая линия

,-

--f

фиг.З

C8. шов

Teoffemuvecffaa лимия

св. шов

Авторы

Даты

1980-10-30—Публикация

1976-12-13—Подача