. Изобретение относится к технологии производства и может быть использовано при сборке и сварке круговых соединений в тонкостенных оболочках: повЕлденной точности в машиностроении, судостроении, авиационной промышленности и др.

Известен способ сборки круговых соединений в ЛИСТОВЕХК конструкциях с применением предварительной гтластической отбортовки зоны отверстия под ввариваемый врезной элемент 1.

Однако использование этого метода при сварке круговых швов в цилиндрических и других сложных оболочковых конструкциях сопряжено с существенными затруднениями. Прежде всего, это обусловлено сложностью формы отбортованных поверхностей в эоне отверстий. Изготовление штампов и сборочно-сварочных оснасток требует специального оборудования, весьма трудоемки и сложны доводочные работы. Весьма затруднительно обеспечить.гарантированные параметры пластической отбортовки для средних и больптх диаметров ввариваемых элементов. При этом усложняется технологический процесс изготовления изделий с круговыми июами, так как необходимо введение дополнительных операций: предварительную расточку отверстия, отбортовку с помощью специальных штампов и окончательную расточку под задан-, ный размер. Затруднительно получение минимальных остаточных деформаций коробления.

Наиболее близким к изобретению является способ сборки под сварку кру10говых соединений в оболочковых конструкциях, при котором предварительно упруго выгибают оболочку в зоне от верстия под ввариваемый элемент путем ;П|риложения сил по кромке отверстия.

15 Предварит ельный упругий выгиб околошовной зоны сферической оболочки при силовом воздействии на свариваемую кромку производится -путем относительного Перемещения Опорного и

20 подкладного колец. Таким образом, усилие выгиОа прикладывается равномерно к свариваемой кромке вследствие полного соответствия сопрягаемых поверхностей оболочки и подкладного

25 кольца 2.

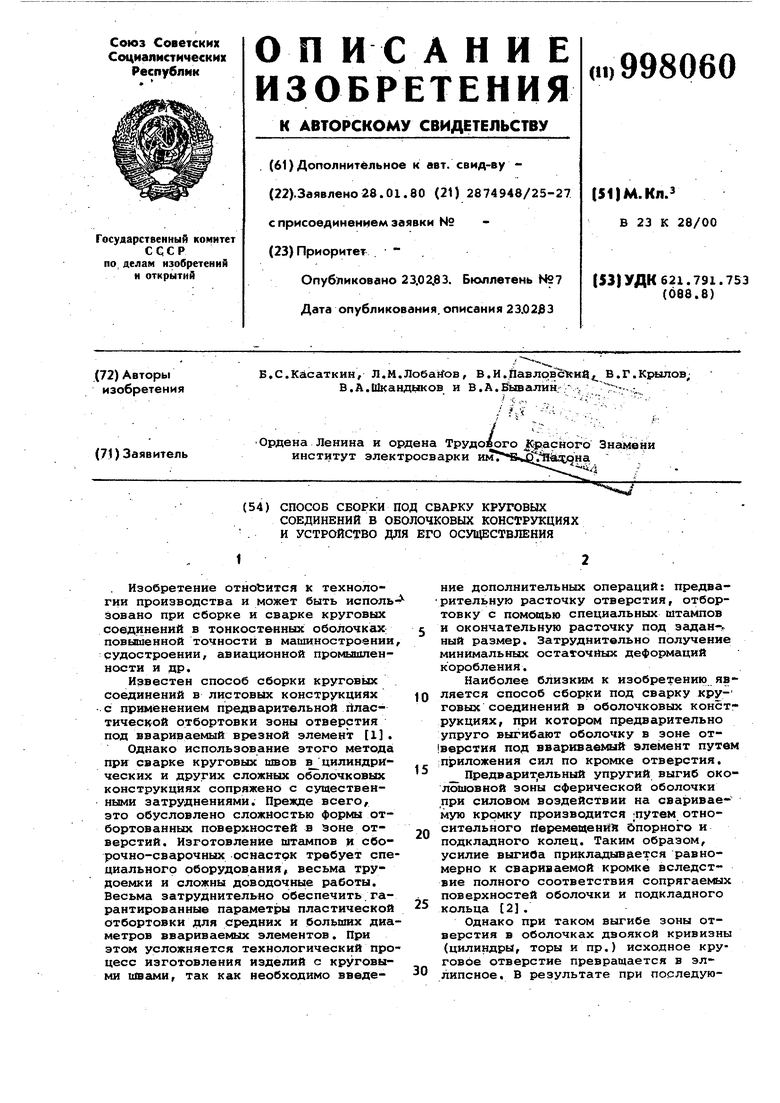

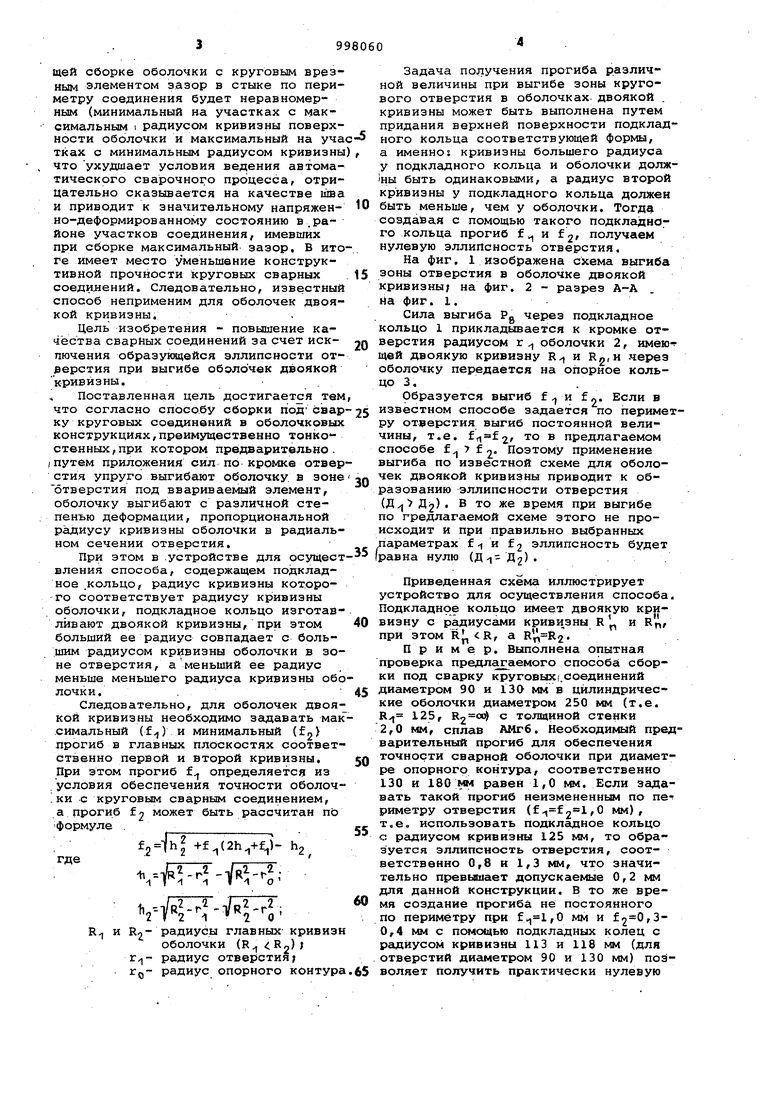

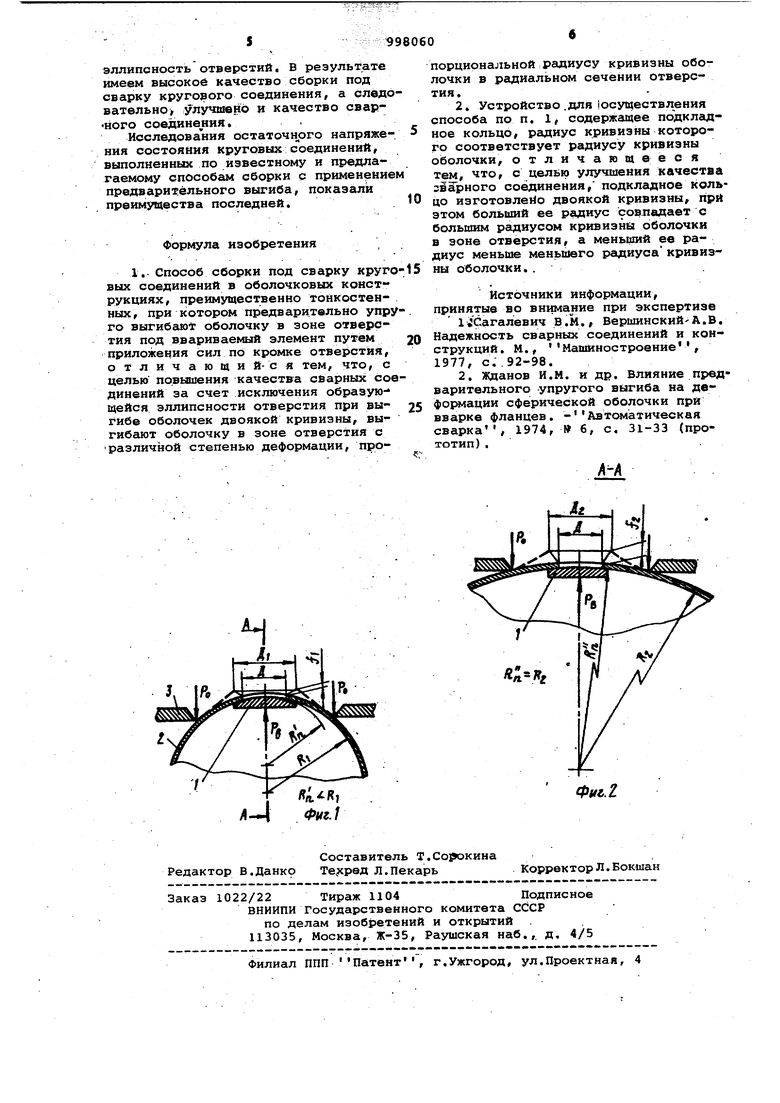

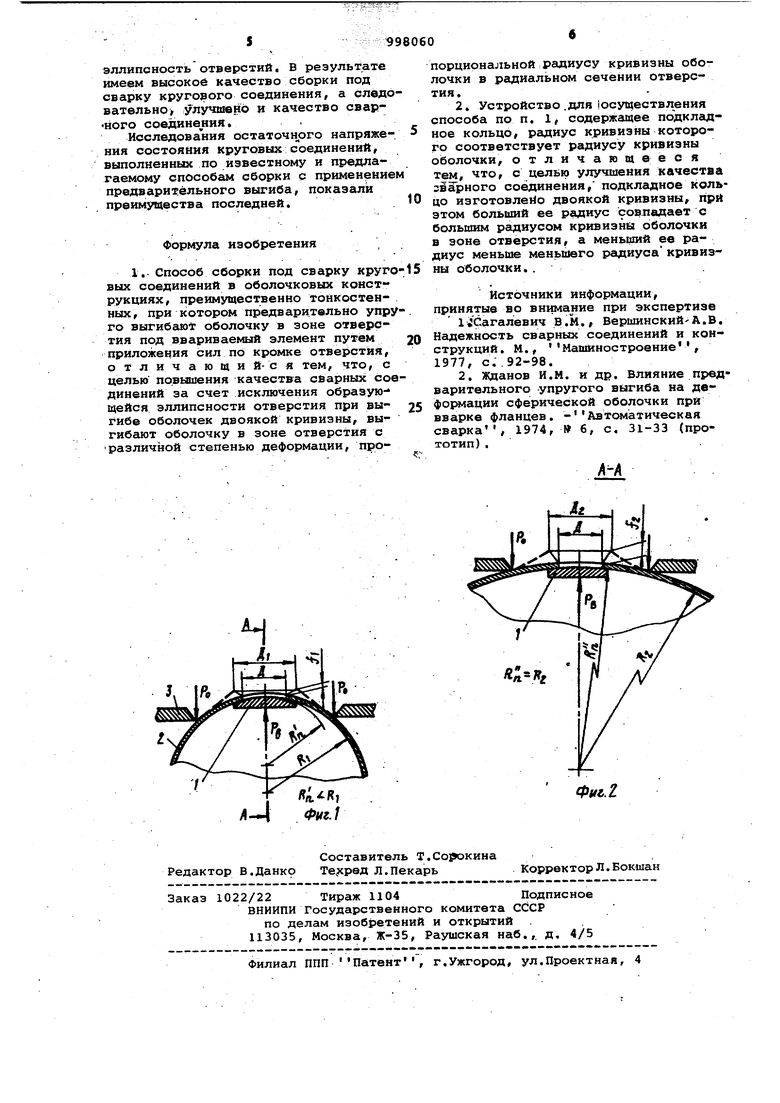

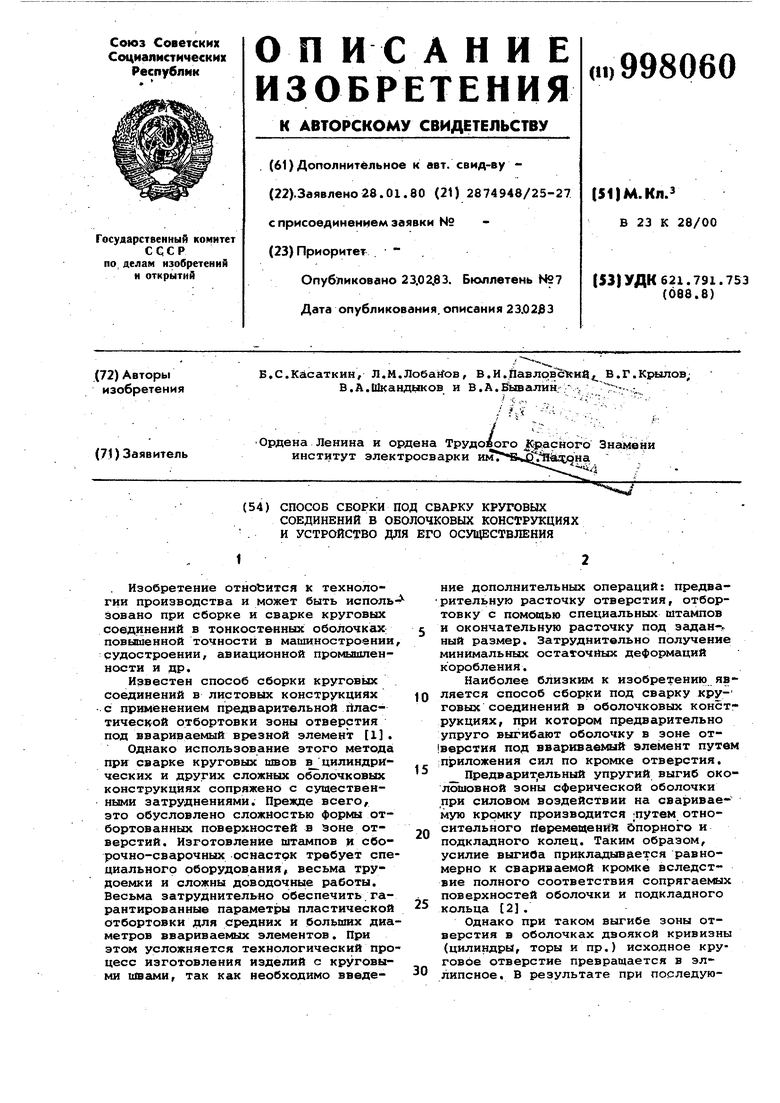

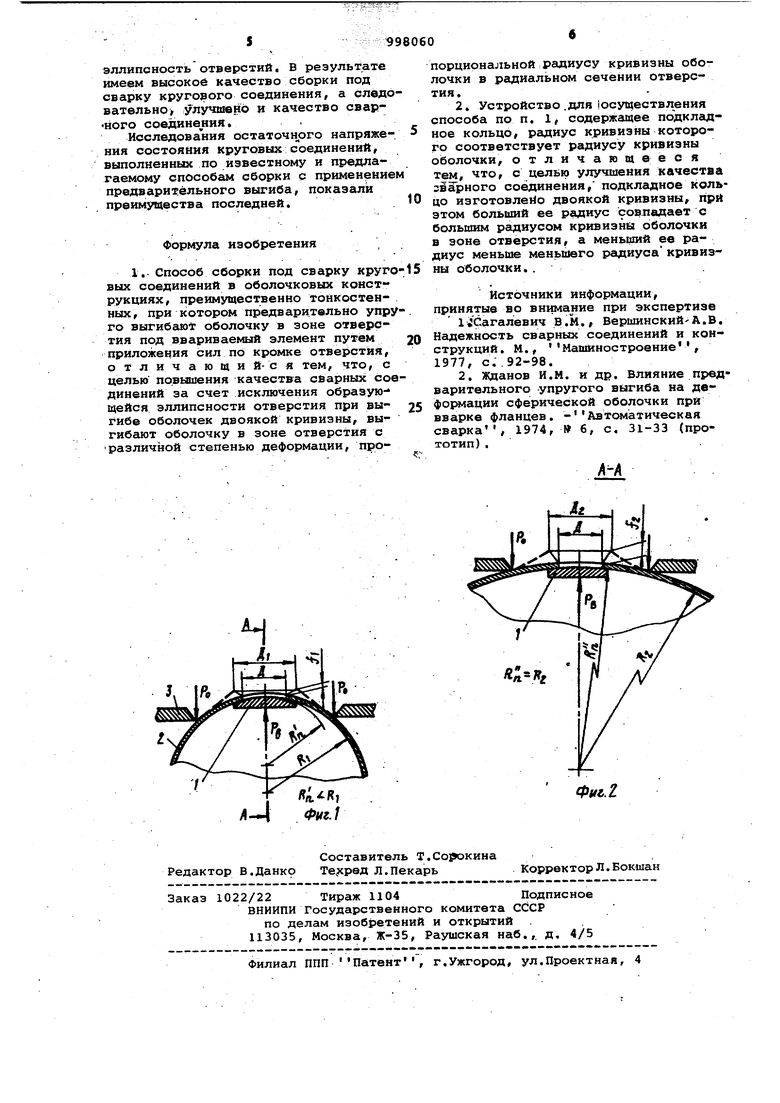

Однако при таком выгибе зоны отверстия в оболочках двоякой кривизны (цилиндры, торы и пр.) исходное круговое отверстие превращается в эл30липсное. В результате при последующей сборке оболочки с круговым врезньпч элементом зазор в стыке по периметру соединения будет неравномерным (минимальный на участках с максимальным I радиусом кривизны поверхности оболочки и максимальный на уча тках с минимальным радиусом кривизны что ухудшает условия ведения автоматического сварочного процесса, отрицательно сказывается на качестве liffia и приводит к значительному напряженно-деформированному состоянию в.районе участков соединения, имевших при сборке максимальный зазор. В ито ге имеет место уменьшение конструктивной прочности круговых сварных соединений. Следовательно, известный способ неприменим для оболочек двоякой кривизны. Цель изобретения - повышение качества сварных соединений за счет исключения образующейся эллипсности отверстия при выгибе оболочек двоякой кривизны. ч Поставленная цель достигается тем что согласно способу сборки под свар ку круговых соединений в оболочковых конструкциях,преимущественно тонкостенных, при котором предварительно, /путем приложения сил по кромке отвер стия упруго выгибают оболочку, в зоне отверстия под ввариваемый элемент, оболочку выгибают с различной степенью деформации, пропорциональной радиусу кривизны оболочки в радиальном сечении отверстия. При этом в .устройстве для осущест вления способа, содержащем подкладное .кольцо, радиус кривизны которо го соответствует радиусу кривизны оболочки, подкладное кольцо изготавлйвают двоякой кривизны, при этом больший ее радиус совпадает с большим радиусом кривизны оболочки в зоне отверстия, а меньший ее радиус меньше меньшего радиуса кривизны обо лочки. . Следовательно, для оболочек двоякой кривизны необходимо задавать мак симальный (f) и минимальный (2) прогиб в главных плоскостях соответственно первой и второй кривизны. При этом прогиб f определяется из .условия обеспечения точности оболоч ки с круговым сварным соединением, а прогиб fp может быть рассчитан по формуле (h +f()- hg R И радиусы главных- кривизн оболочки (R R) Гх,- радиус отверстия Гд- радиус опорного контура Задача получения прогиба различной величины при выгибе зоны кругового отверстия в оболочках двоякой . кривизны может быть выполнена путем придания верхней поверхности подкладного кольца соответствующей формы, а именноS кривизны большего радиуса у подкладного кольца и оболочки должны быть одинаковыми, а радиус второй кривизны у подкладного кольца должен быть меньше, чем у оболочки. Тогда создавая с помощью такого подкладного кольца прогиб f и f2, получаем нулевую эллипсность отверстия. На фиг. 1 изображена схема выгиба зоны отверстия в оболочке двоякой кривизны; на фиг. 2 - разрез А-А rta фиг. I. Сила выгиба Pg через подкладное кольцо 1 прикладывается к кромке отверстия радиусом г оболочки 2, имеющей двоякую кривизну R и R2,и .через оболочку передается на опорное кольцо 3 . Образуется выгиб f и f. Если в известном способе задается по периметру отверстия выгиб постоянной величины, т.е. , то в предлагаемом способе f f 2. Поэтому применение выгиба по известной схеме для оболочек двоякой кривизны приводит к образованию эллипсности отверстия (). В то же время при выгибе по предлагаемой схеме этого не происходит и при правильно выбранных .параметрах f и 2 эллипсность будет равна нулю (Д-,- Д2). Приведенная схема иллюстрирует устройство для осуществления способа. Подкладное кольцо имеет двоякую кривизну с радиусами криви зны R и R, при этом iR|, R, а ,R2. Пример. Выполнена опытная проверка предла аемого способа сборки под сварку круговых.соединений диаметром 90 и 130 мм в цилиндрические оболочки диаметром 250 мм (т.е. R, 125, с толщиной стенки 2,0 мм, сплав АМгб. Необходимый пред варительный прогиб для обеспечения точности сварной оболочки при диаметре опорного контура, соответственно 130 и 180 мм равен 1,0 мм. Если задавать такой прогиб неизмененным по пе- риметру отверстия (-,,0 мм), т.е. использовать подкладное кольцо с радиусом кривизны 125 мм, то образуется эллипсность отверстия, соответственно 0,8 и 1,3 мм, что значительно превьвиает допускаемые 0,2 мм для данной конструкции. В то же время создание прогиба не постоянного по периметру при 1,0 мм и ,30,4 мм с помощью подкладных колец с радиусом кривизны 113 и 118 мм (для отверстий диаметром 90 и 130 мм) позволяет получить практически нулевую

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вварки кругового элементаВ ОбОлОчКОВую КОНСТРуКцию | 1979 |

|

SU833397A1 |

| Способ вварки кругового элемента в тонкостенную оболочку | 1980 |

|

SU1026994A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ | 2020 |

|

RU2754328C1 |

| Способ изготовления сварных оболочковых конструкций | 1988 |

|

SU1609531A1 |

| Способ вварки кругового элемента в оболочковую конструкцию | 1976 |

|

SU774867A1 |

| Способ вварки круговых элементов в тонкостенные оболочковые конструкции | 1976 |

|

SU603536A1 |

| СПОСОБ СВАРКИ ГОРЛОВИНЫ С ТОНКОСТЕННОЙ ОБОЛОЧКОЙ | 2018 |

|

RU2684010C1 |

| Устройство сборки и сварки фланцев с изделием | 1979 |

|

SU854654A1 |

| Способ вварки круговых элементов в тонкостенные оболочковые конструкции | 1985 |

|

SU1306673A2 |

| Способ сварки кругового элемента в оболочковую конструкцию | 1975 |

|

SU572351A1 |

Авторы

Даты

1983-02-23—Публикация

1980-01-28—Подача