(54) ШТАМП ДЛЯ ПОЭЛЕМЕНТНОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для поэлементной вытяжки | 1979 |

|

SU863077A1 |

| Штамп совмещенного действия | 1980 |

|

SU927379A1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Штамп для вытяжки | 1989 |

|

SU1773532A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Штамп для вытяжки углов коробчатых деталей | 1979 |

|

SU856620A1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Комбинированный штамп для вытяжки и обрезки в ленте | 1979 |

|

SU871905A1 |

| Универсальный переналаживаемый штамп для пробивки отверстий | 1981 |

|

SU990373A1 |

1

Изобретение относится к обра,ботке металлов давлением, а именно к устройствам для штамповки деталей по элементам в единичном и мелкосерийном производстве.

Известен универсальный вытяжной штамп, содержаший набор сменных матриц и пуансонов, обеспечиваюш,ий расширение номенклатуры обрабатываемых деталей 1.

Недостатком известного устройства является необходимость изготовления сменного инструмента полного габарита, что приводит к увеличению металлоемкости оснастки и увеличению сроков подготовки производства.

Известен штамп для поэлементной штам повки, содержащий две плиты, на верхней из которых установлен сменный пуансон, а на нижней - сменная матрица, и прижим 2.

Однако данный штамп не обеспечивает вытяжки углов у коробчатых изделий.

Цель изобретения - обеспечение вытяжки углов при изготовлении коробчатых деталей из заготовок с предварительно подогнутыми кромками.

Указанная цель достигается тем, что штамп снабжен подпружиненным относительно нижней плиты узлом фиксации заготовки, установленным под пуансоном и выполненным в виде корпуса с упорами, охватываюшими рабочую поверхность сменной матрицы, прижим установлен на нижней плите на стойке с возможностью возвратно-поступательного движения и поворота вокруг оси последней и выполнен фиксируемым в рабочем положении подпружиненным относительно верхней плиты фиксатором.

Кроме того упоры узла фиксации заготовки установлены в корпусе с возможностью перемещения в горизонтальной плоскости (перпендикулярно рабочей поверхности матрицы).

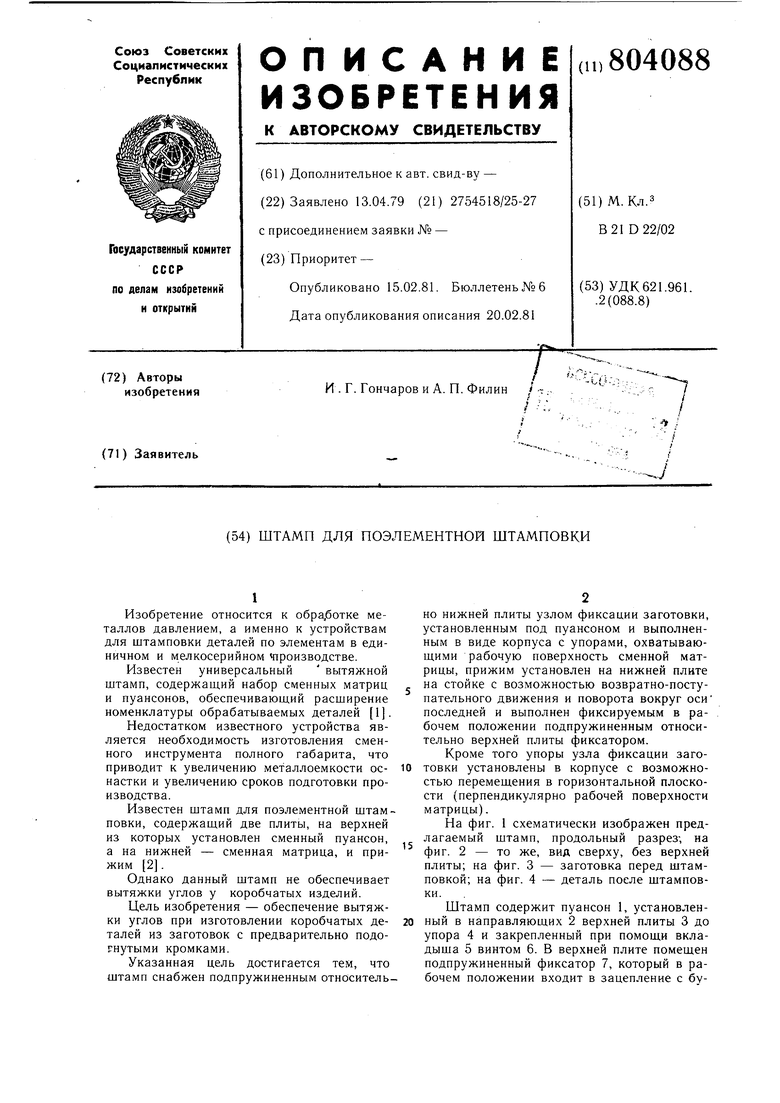

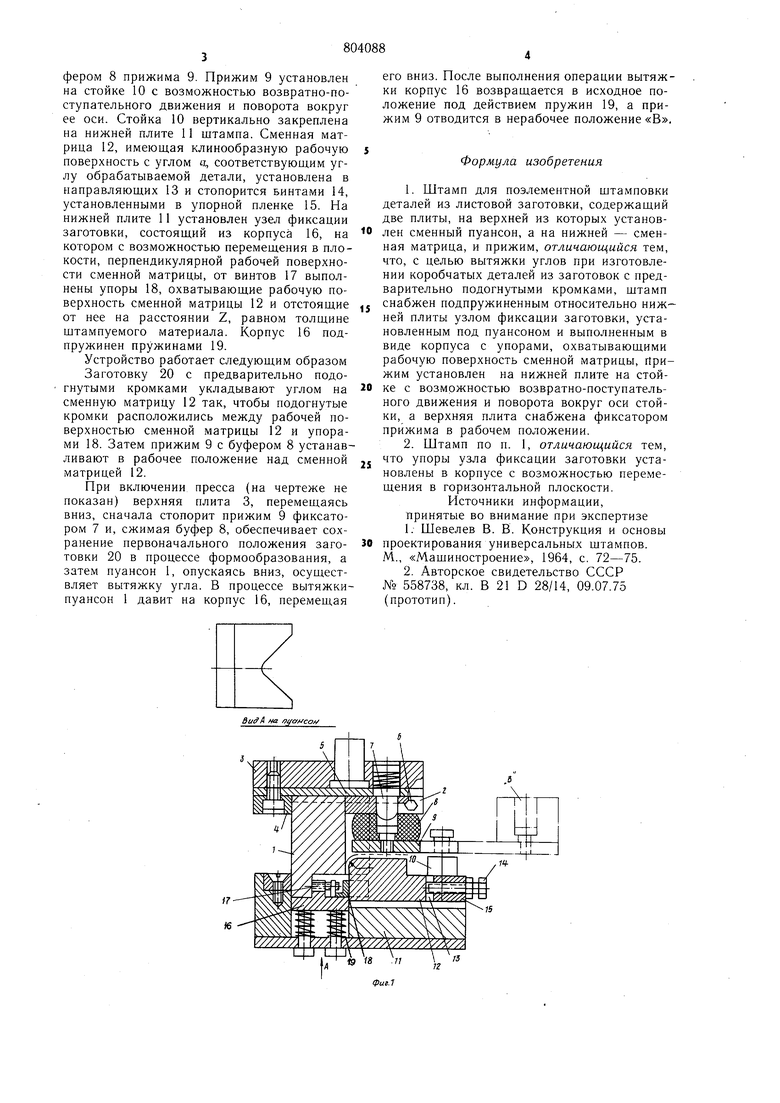

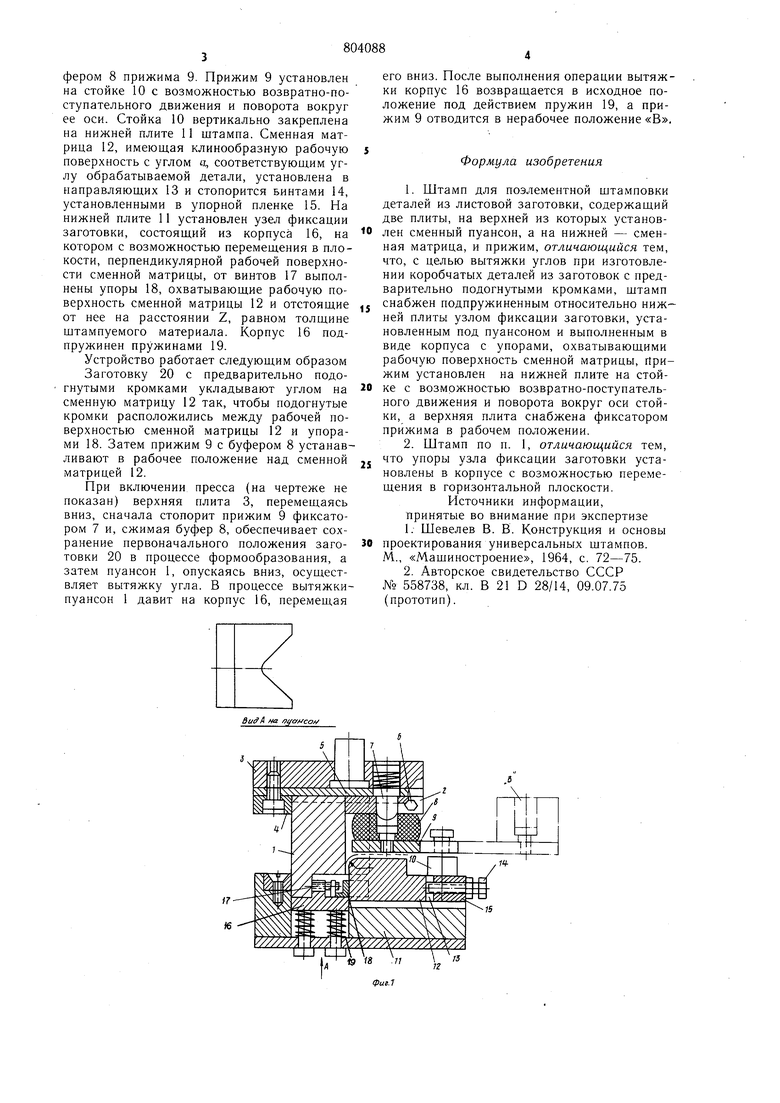

На фиг. 1 схематически изображен предлагаемый штамп, продольный разрез; на

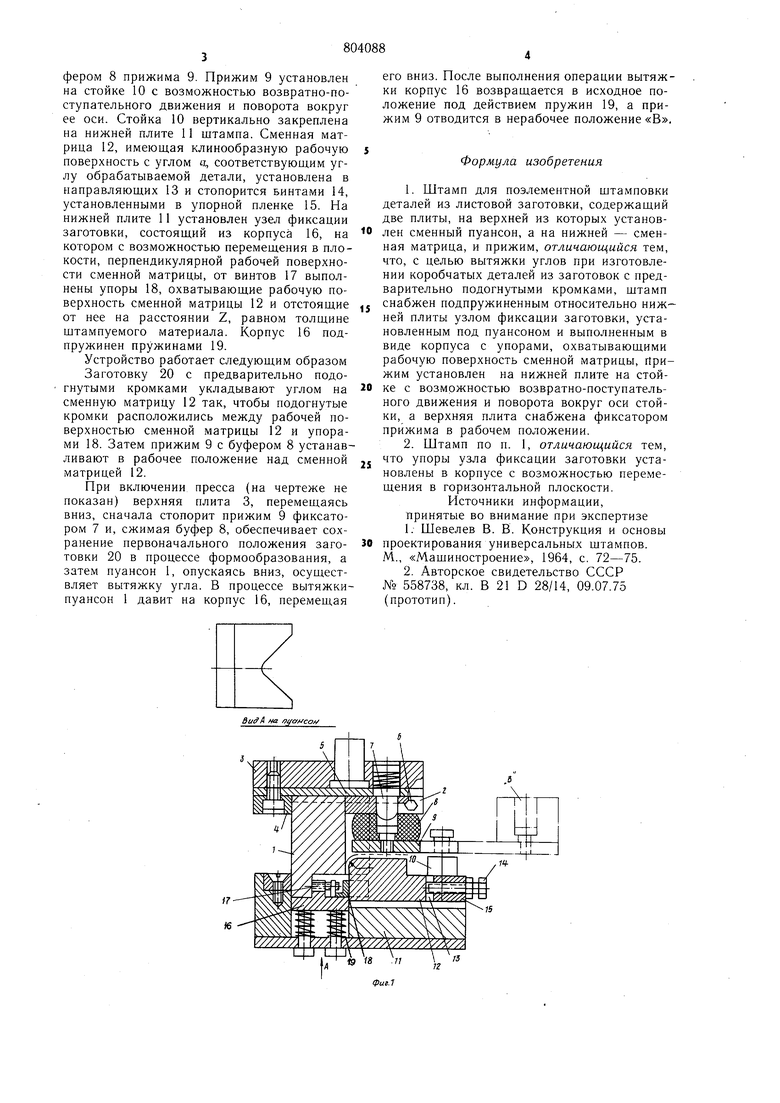

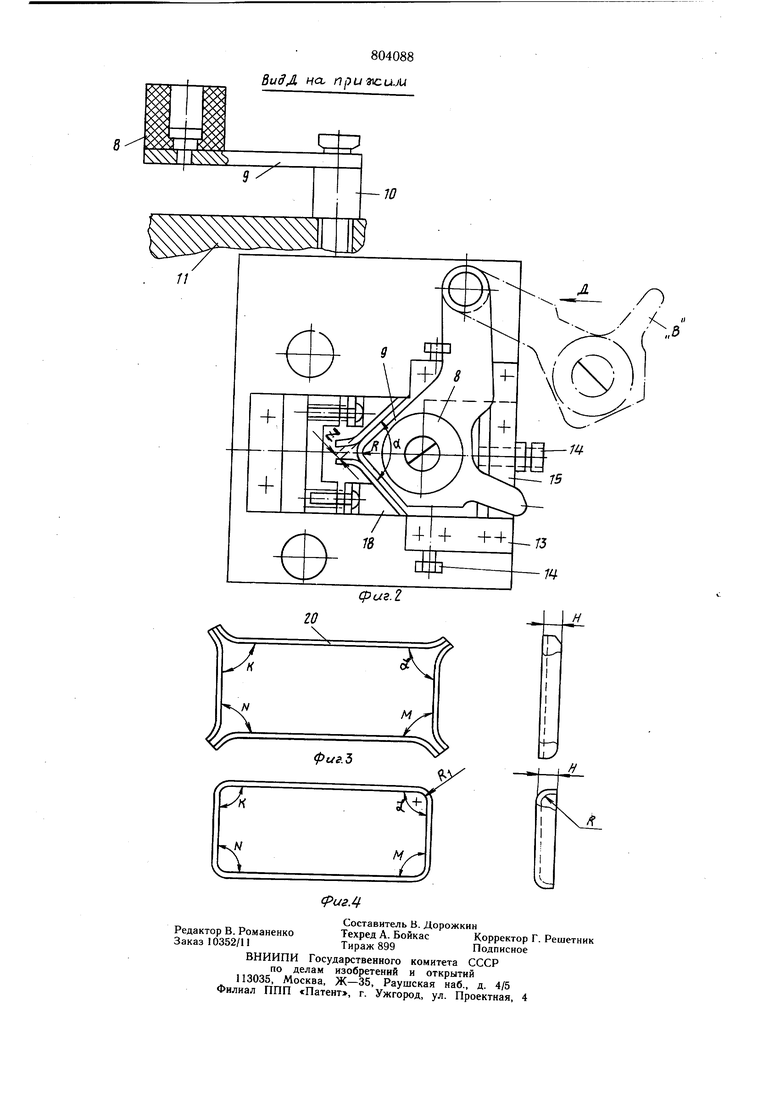

5 фиг. 2 - то же, вид сверху, без верхней плиты; на фиг. 3 - заготовка перед штамповкой; на фиг. 4 - деталь после штамповки.

Штамп содержит пуансон 1, установленный в направляющих 2 верхней плиты 3 до упора 4 и закрепленный при помощи вкладыша 5 винтом 6. В верхней плите помещен подпружиненный фиксатор 7, который в рабочем положении входит в зацепление с буфером 8 прижима 9. Прижим 9 установлен на стойке 10 с возможностью возвратно-поступательного движения и поворота вокруг ее оси. Стойка 10 вертикально закреплена на нижней плите 11 штампа. Сменная матрица 12, имеющая клинообразную рабочую поверхность с углом а, соответствующим углу обрабатываемой детали, установлена в направляющих 13 и стопорится винтами 14, установленными в упорной пленке 15. На нижней плите 11 установлен узел фиксации заготовки, состоящий из корпуса 16, на котором с возможностью перемещения в плокости, перпендикулярной рабочей поверхности сменной матрицы, от винтов 17 выполнены упоры 18, охватывающие рабочую поверхность сменной матрицы 12 и отстоящие от нее на расстоянии Z, равном толщине штампуемого материала. Корпус 16 подпружинен пружинами 19. Устройство работает следующим образом Заготовку 20 с предварительно подогнутыми кромками укладывают углом на сменную матрицу 12 так, чтобы подогнутые кромки расположились между рабочей поверхностью сменной матрицы 12 и упорами 18. Затем прижим 9 с буфером 8 устанавливают в рабочее положение над сменной матрицей 12. При включении пресса (на чертеже не показан) верхняя плита 3, перемещаясь вниз, сначала стопорит прижим 9 фиксатором 7 и, сжимая буфер 8, обеспечивает сохранение первоначального положения заготовки 20 в процессе формообразования, а затем пуансон 1, опускаясь вниз, осуществляет вытяжку угла. В процессе вытяжкипуансон 1 давит на корпус 16, перемещая его вниз. После выполнения операции вытяжки корпус 16 возвращается в исходное положение под действием пружин 19, а прижим 9 отводится в нерабочее положение «В. Формула изобретения 1. Штамп для поэлементной штамповки деталей из листовой заготовки, содержащий две плиты, на верхней из которых установлен сменный пуансон, а на нижней - сменная матрица, и прижим, отличающийся тем, что, с целью вытяжки углов при изготовлении коробчатых деталей из заготовок с предварительно подогнутыми кромками, штамп снабжен подпружиненным относительно нижней плиты узлом фиксации заготовки, установленным под пуансоном и выполненным в виде корпуса с упорами, охватывающими рабочую поверхность сменной матрицы, Прижим установлен на нижней плите на стойке с возможностью возвратно-поступательного движения и поворота вокруг оси стойки, а верхняя плита снабжена фиксатором прижима в рабочем положении. 2. Штамп по п. 1, отличающийся тем, что упоры узла фиксации заготовки установлены в корпусе с возможностью перемещения в горизонтальной плоскости. Источники информации, принятые во внимание при экспертизе 1. Шевелев В. В. Конструкция и основы проектирования универсальных штампов, М., «Машиностроение, 1964, с. 72-75. 2. Авторское свидетельство СССР № 558738, кл. В 21 D 28/14, 09.07.75 (прототип).

П Вид Л

R

9

804088

сриг.2

Авторы

Даты

1981-02-15—Публикация

1979-04-13—Подача