I

Изобретение относится к обработке мета.гшов дaвлe rиeм, в частности к универсальным штампам для измененной штамповки.

Известен штамп для вытяжки крупногабар 41ных тонкостенных эллиптических днищ, содержащий пуансон, конусный прижим и матрицу с конусной прижимной поверхностью 1.

Недостатком такого устройства является то, что замкнутая форма матрицы и пуансона позволяет вытягивать изделия только заданного размера.

Наиболее близким по технической сущности и достигаемому результату к изобретению является штамп для вытяжки углов коробчатых деталей, содержащий установленную на верхней подвижной плите матрицу, прижим, пуансог расположенный на нижней плите, и узел фиксации заготовки на пуансоне 2.

Однако при использовании указанного штампа недостаточно высоко качество изготавливаемых деталей из-за отсутствия прижима-складиодержателя и наблюдается неудобство в эксплуатации, связанное с установкой заготовки между узлом фиксации и пуансоном и с необходимостью подвода и отвода прижима заготовки вручную.

Це.пь изобретения - повышение качества изготавливаемых деталей и удобства обслуживания.

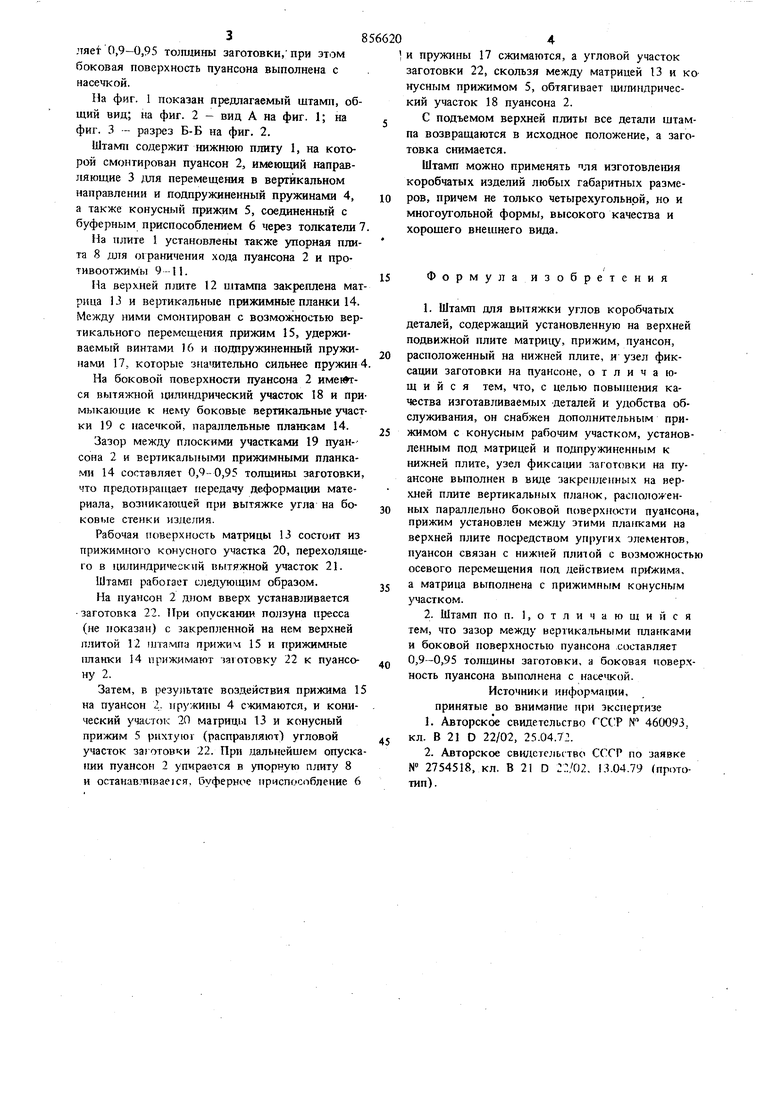

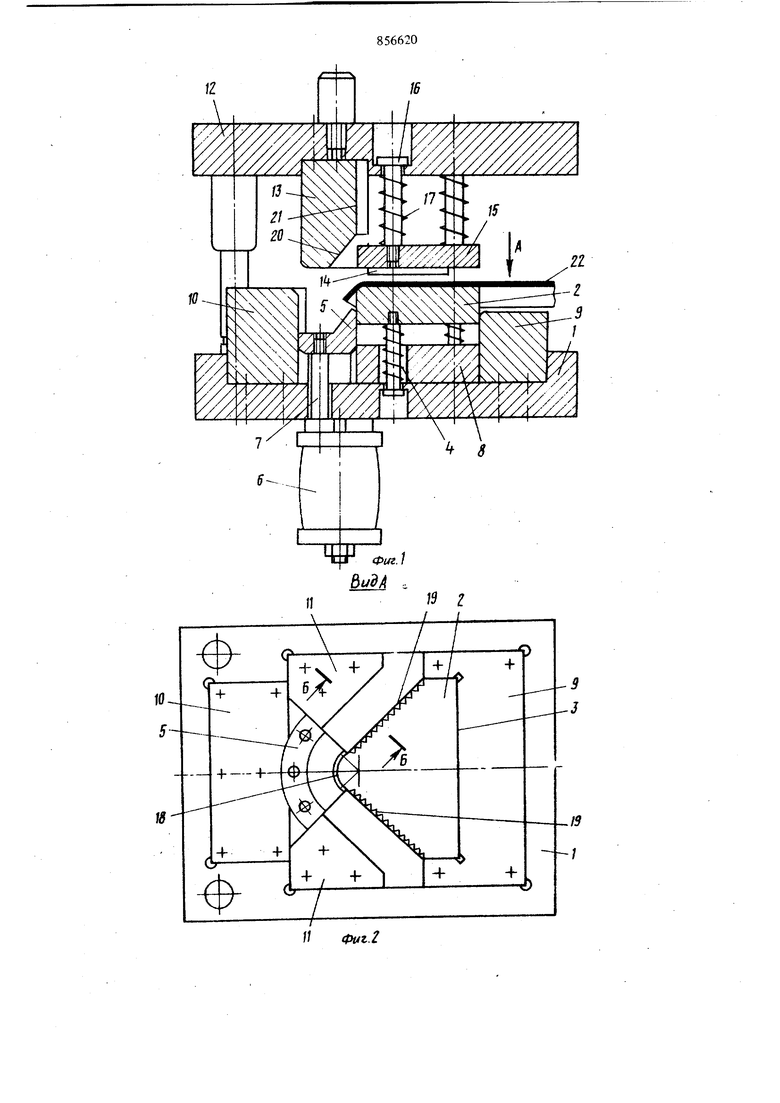

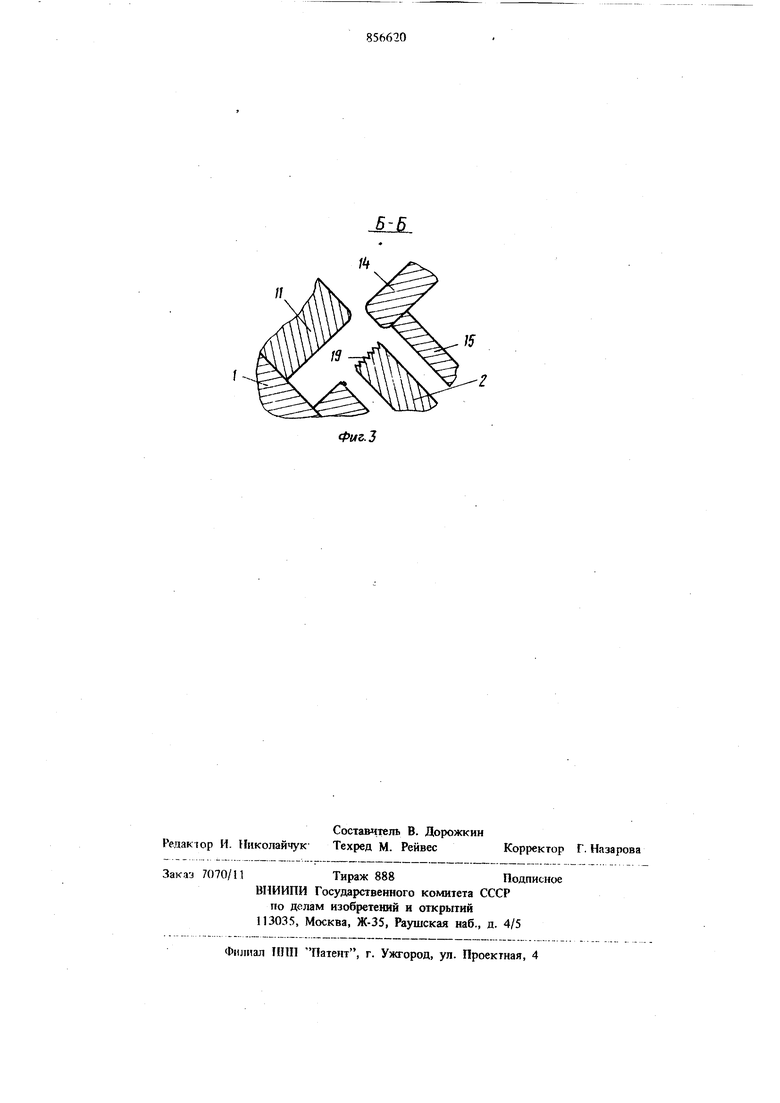

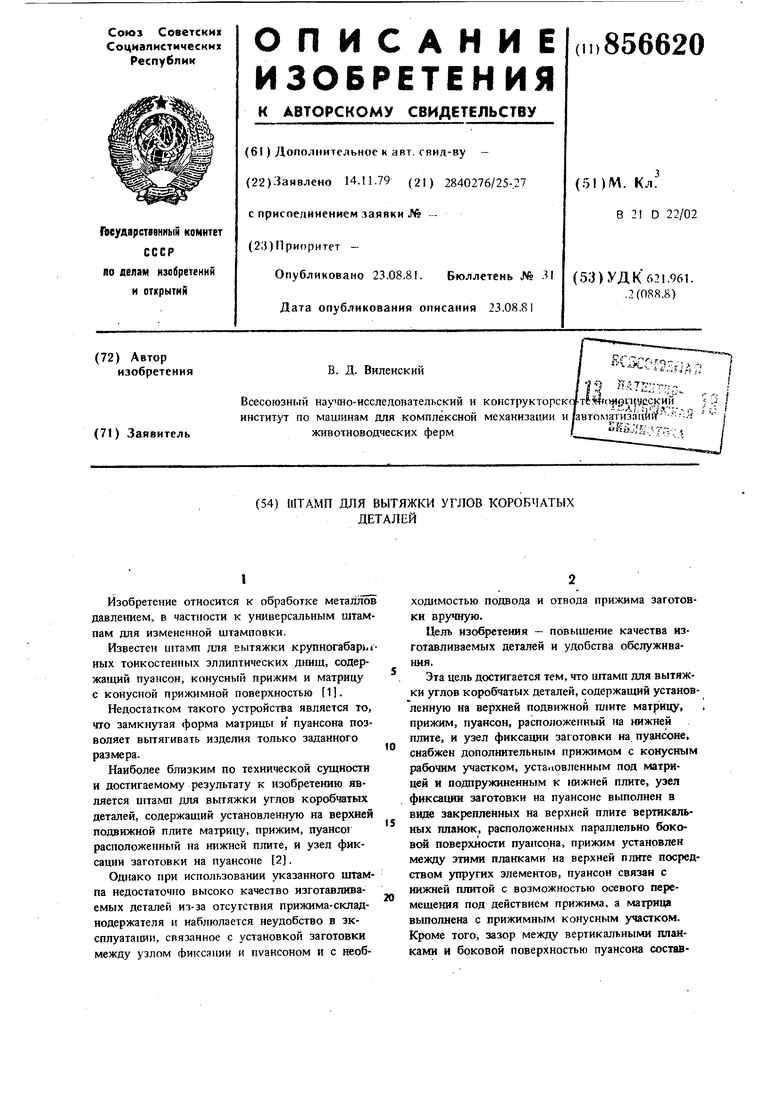

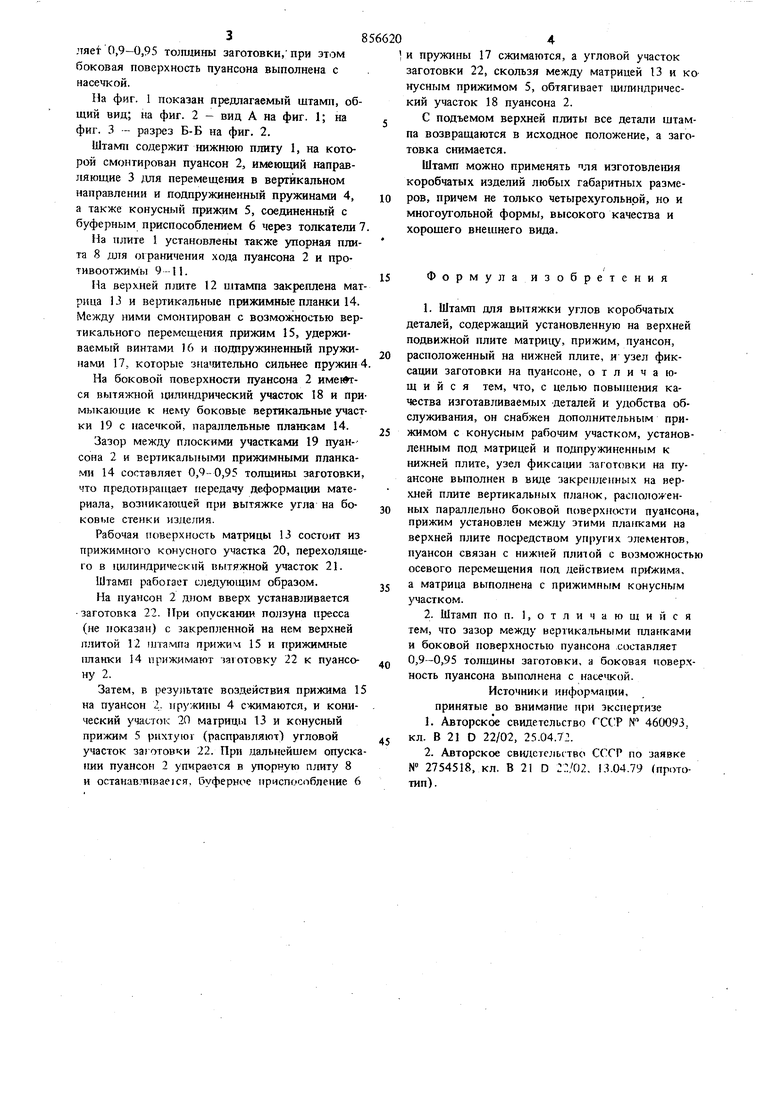

Эта цель достигается тем, что штамп для вытяжки углов коробчатых деталей, содержащий установленную иа верхней подвижной плите матрицу, прижим, пуансон, расположенный на нижней плите, и узел фиксации заготовки на пуансоне, снабжен дополнительным прижимом с конусным рабочим участком, установленным под матрицей и подпружиненным к |дажней плите, узел фиксашш заготовки на пуансоне выполнен в виде закрепленных на верхней плите вертикальных тшанок, расположенных параллельно бокоBCHi поверхности пуансона, прижим установлен между этими п.панками на верхней плите посредством упругих злементов, пуансон связан с нижней плитой с возможностью осевого перемещения под действием прижима, а матрица вьшоянена с прижимным конусным участком. Кроме того, зазор между вертикальными планками и боковой поверхностью пуансона состав38 .Tflet 0,9-0,95 толидины заготовки,при этом боковая поверхность пуансона выполнена с насечкой. На фиг. 1 показан предлагаемый штамп, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Штамп содержит нижнюю плиту 1, на которой смонтирован пуансон 2, имеющий направляющие 3 для перемещения в вертикальном направлении и подпружиненный пружинами 4, а также конусный прижим 5, соединенный с буферным приспособлением 6 через толкатели 7 На плите 1 установлены также зпорная плита 8 для ограничения хода пуансона 2 и противоотжимы 9 --11. Яа верхней 12 штампа закреплена мат рица и и вертикальные прижимные планки 14. Между ними смонтирован с возможностью вертикального перемещения прижим 15, удерживаемый винтами 16 и подпружиненный пружина ш 17, которые значительно сильнее пружин4 На боковой поверхности пуансона 2 имеется вытяжной 1шлиндрический участок 18 и при мыкающие к нему боковые вертикальные участ ки 19 с насечкой, параллельные планкам 14. Зазор между плоскими участками 19 пуан-сона 2 и вертикальными прижимными планками 14 составляет 0,9-0,95 толщины заготовки что предотвращает передачу деформации материала, возникающей при вытяжке угла на боKOBi.ie стенки изде;гия. Рабочая поверхность матрицы 13 состоит из прижимного конусного участка 20, переходяще го в цилиндрический вытяжной участок 21. Штамп работает следующим образом. На пуансон 2 дпом вверх устанавливается заготовка 22. При опускании ползуна пресса (не показан) с закрепленной иа нем верхней плитой 12 штампа прижим 15 и прижимные планки 14 прижимают заготовку 22 к пуансону 2. Затем, в результате воздействия прижима 1 на пуансон 2. пружины 4 сжимаются, и конический участок 20 матрицы 13 и конусный прижим 5 рихтую (расправляют) угловой участок 331 отовки 22. При дальнейщем опуска 1ШИ пуансон 2 упирав1ся в упорную плиту 8 и останавл1П}ае1ся, буферное приспосибление 6 и пружины 17 сжимаются, а угловой участок заготовки 22, скользя между матрицей 13 и конусным прижимом 5, обтягивает цилиндрический участок 18 пуансона 2. С подъемом верхней плиты все детали штампа возвращаются в исходное положение, а заготовка снимается. Штамп можно применять пля изготовле1шя коробчатых изделий любых габаритных размеров, причем не только четырехугольной, но и многоугольной формы, высокого качества и хорошего внешнего вида. Формулаизобретения 1.Штамп для вытяжки углов коробчатых деталей, содержащий установленную на верхней подвижной плите матрицу, прижим, пуансон, расположенный на нижней плите, и узел фиксации заготовки на пуансоне, отличающийся тем, что, с целью повышения качества изготав;шваемых деталей и удобства обслуживания, он снабжен дополнительным прижимом с конусным рабочим участком, установленным под матрицей и подпружиненным к нижней плите, узел фикса1ши заготовки на пуансоне выполнен в виде закрепленных на верхней плите вертикальных планок, расположенных параллельно боковой noBepxfiocTH пуансона, прижим установлен между зтими планками на верхней плите посредством упругих элe teнтoв, пуансон связан с нижней плитой с возможностью осевого перемещения под действием пр1{жима, а матрица выполнена с прижимным конусным участком. 2.Штамп по п. 1, о т л и ч а ю щ и и с я тем, что зазор между вертикальными пла гками и боковой поверхностью пуансона составляет 0,9-0,95 толщины заготовки, а боковая поверхность пуансона выполнена с насечкой. Источники информации, принятые во внима(ше при экспертизе 1.Авторское свидетельство TCP N 460093, кл. В 21 D 22/02, 25.04.72. 2.Авторское свидетельство СССР по заявке № 2754518, кл. В 21 D 2.:,02, 13.04.79 (прототип).

ТПТТ .

Iqj Фиг. I

// Ф«/г7

BudA .

Ю I

//

J5

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для поэлементной вытяжки | 1979 |

|

SU863077A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Штамп для реверсивной вытяжки | 1986 |

|

SU1386335A1 |

| Штамп для поэлементной штамповки | 1979 |

|

SU804088A1 |

| Штамп для глубокой вытяжки | 1981 |

|

SU995990A1 |

| Штамп для вытяжки | 1989 |

|

SU1773532A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| Способ изготовления коробчатых изделий и штамп для его осуществления | 1978 |

|

SU747577A1 |

Авторы

Даты

1981-08-23—Публикация

1979-11-14—Подача