1

Изобретение относится к механиче кой обработке металлов,.а именно к устройствам для обработки зубчатых колем поверхностным пластическим деформированием металла.

Известны станки для капибровки зубьев тремя накатниками, имеющими деформирующие поверхности по всей поверхности зуба накатника l.

Недостатком указанного устройства является то, что во время обработки возникают значительные усилия, вызывающие прогибы зубьев, которые приводят к дефектам из-за неравномерного распределения точек приложения силы.

Наиболее близким решением из известных является инструмент для калибровки зубчатых колес, содержащий корпус в виде зубчатого колеса и расположенные на зубьях корпуса, деформирующие элементы, смещенные на соседних зубьях по высоте от одного зуба к другому 2.

Однако накатники имеют и существенные недостатки. В частности, изго товление заданной схемы расположения деформирующих элементов на накатнике ограничено возможностями зуборезного оборудования. В настоящее время такие накатники изготавливаются подобно шеверам и возможно получить лишь смещение кромок, т.е. ту или иную величину перекрытия. На этом возможность применяемых схем накатывания и ограничивается. Оптимальные схемы должны определяться в зависимости, от формы и направления зубьев материала, модуля факторов. Это достиoгается при использовании сборного накатника. Например, при обработке косозубых цилиндрических колес прогиб и удельное давление на боковых поверхностях зубьев изменяется по

5 длине зуба. При прямозубом зацеплении линия касания зубьев происходит параллельно головке зуба по всей длине зуба. При косозубом зацеплении линия касания зубьев начинается

0 у головки зуба с одной стороны, затем нарастает по мере прохождения по длине зуба и покидает зубчатое .зацепление у ножки зуба с дру.гой стороны. Поэтому удельное давление

5 на боковых поверхностях головки зуба в верхней части плоскости измерения 3Ha4nTeJibHO вьшле, чем в нижней части плоскости измерения, когда головка и весь профиль находится в

0 зацеплении. Со стороны высокого

удельного давления на боковых поверх ностях пластической деформации подвергаются больше материалы, чем с противоположной стороны. Кроме того, разный уровень точек приложения силы, обусловленной косой линией касания зубьев, приводит к изменению величины прогиба зубьев. Применение оптимальной схемы накатывания позволяет уменьшить или полностью устранить прогиб зубьев. Изготовление такрй схемы возможно практически тольк на сборном накатнике. Существенное ; значение на стабильность качественны показателей процесса накатывания и стойкость инструмента оказывает стойкость кромок зубчиков накатника, уберечь которые отсмятия и выкрашивания довольно трудно. Причем выкрашивание одной из секций или кромок зубчиков накатника приведет к необходимости et-o полной замены. Изготовление накатников целиком из твердого сплава представляет значительные трудности и потребует больших затрат средств и времени.

Цель изобретения обеспечение улучшения качества обрабатываемых поверхностей зубчатых колес, увеличение долговечности и упрощение технологии изготовления накатника, уменьшение трудоемкости и себестоимости его изготовления, а также расширение его возможностей для применения различных схем накатывания.

Указанная цель достигается тем, что корпус накатника выполнен в виде соосно установленных несущих пластин с торцовыми срезами на зубьях,, а деформирующие элементы выполнены в виде пластин разной толщины, установленных на торцовых срезах несущих пластин.

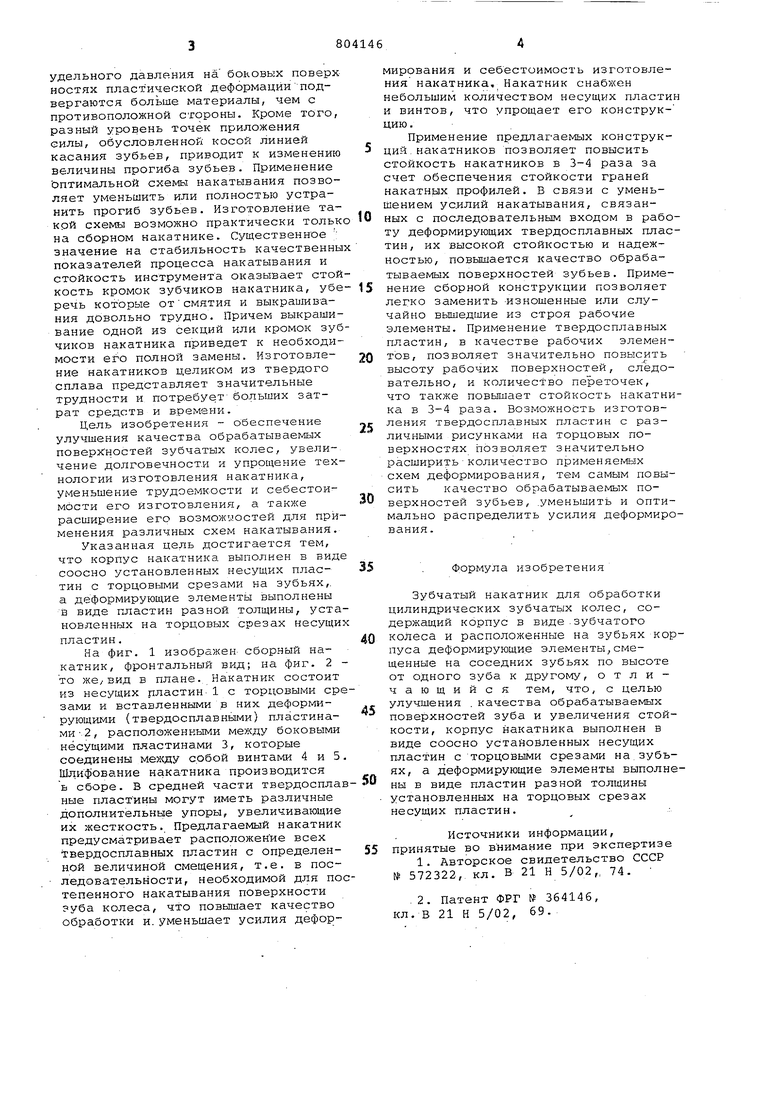

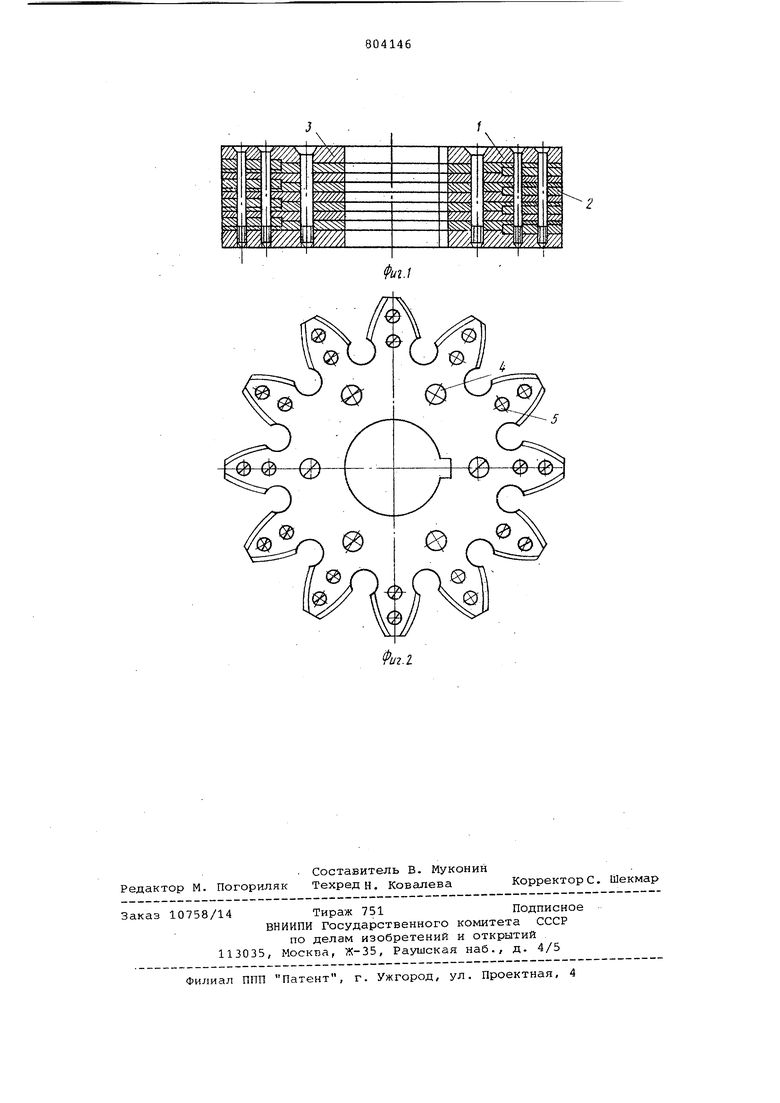

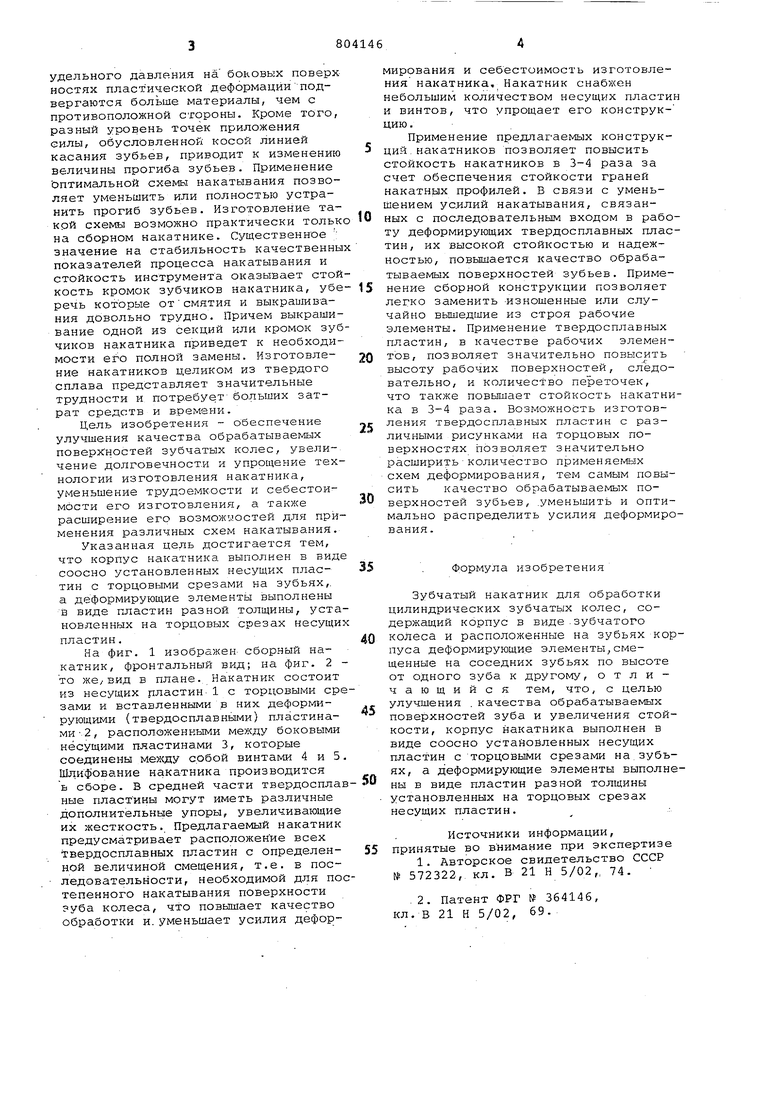

На фиг. 1 изображен сборный накатник, фронтальный вид; на фиг. 2 то же/вид в плане. Накатник состоит из несущих пластин 1 с торцовыми срезами и вставленными в них деформирующими (твердосплавными) пластинами 2 , расположенными между боковыми несущими пластинами 3, которые соединены между собой винтами 4 и 5. Шлифование накатника производится ь сборе. В средней части твердосплавные пластины могут иметь различные дополнительные упоры, увеличивающие их жесткость. Предлагаемый накатник предусматривает расположение всех твердосплавных пластин с определенной величиной смещения, т.е. в последовательности, необходимой для постепенного накатывания поверхности зуба колеса, что повышает качество обработки и.уменьшает усилия деформирования и себестоимость изготовления накатника. Накатник снабжен небольшим количеством несущих пласти и винтов, что упрощает его конструкцию.

Применение предлагаемых конструкций, накатников позволяет повысить стойкость накатников в 3-4 раза за счет .обеспечения стойкости граней накатных профилей. В связи с уменьшением усилий накатывания, связанных с последовательным входом в работу деформирующих твердосплавных пластин, их высокой стойкостью и надежностью, повышается качество обрабатываемых поверхностей зубьев. Применение сборной конструкции позволяет легко заменить изношенные или случайно вышедшие из строя рабочие элементы. Применение твердосплавных пластин, в качестве рабочих элементов, позволяет значительно повысить высоту рабочих поверхностей, следовательно, и количество переточек, что также повьллает стойкость накатника в 3-4 раза. Возможность изготовления твердосплавных пластин с различными рисунками на торцовых поверхностях позволяет значительно расширить количество применяегуьзх схем деформирования, тем самым повысить 1сачество обрабатываемых поверхностей зубьев, .уменьшить и оптимально распределить усилия деформирования.

Формула изобретения

Зубчатый накатник для обработки цилиндрических зубчатых колес, содержащий корпус в виде зубчатого колеса и расположенные на зубьях корпуса деформирующи.е элементы, смещенные на соседних зубьях по высоте от одного зуба к другому, отличающийся тем, что, с целью улучшения . качества обрабатываемых поверхностей зуба и увеличения стойкости, корпус накатника выполнен в виде соосно установленных несущих пластин с торцовыми срезами на. зубьях, а деформирующие элементы выполнены в виде пластин разной толщины установленных на торцовых срезах несущих пластин. :

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 572322,. кл. В 21 Н 5/02,, 74.

.2. Патент ФРГ № 364146, кл. В 21 Н 5/02, 69.

т

Ul.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения зубчатых профилей | 1989 |

|

SU1639857A1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| Инструмент для снятия фасок и заусенцев на торцовых поверхностях зубьев цилиндрических зубчатых колес | 1989 |

|

SU1646724A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| Способ формообразования поверхностей зубьев цилиндрических колес | 1986 |

|

SU1454560A1 |

| Станок для притупления острых кромок по контуру зубьев зубчатых колес | 1977 |

|

SU664731A1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332290C1 |

| Накатник для финишной обработки зубчатых колес | 1979 |

|

SU956116A1 |

| Способ накатки зубчатых профилей | 1991 |

|

SU1810197A1 |

Авторы

Даты

1981-02-15—Публикация

1979-03-02—Подача