1

Изобретение касается обработки металлов давлением и может быть использовано при изготовлении зубчатых колес для притупления острых кромок на торцах зубьев и накатывания торцовых фасок.

Известен станок для обработки фасок по контуру зубьев зубчатых колес с двумя свободно качающимися абразивными кругами, шпиндели которых вместе с осями их качения устанавливаются в определенном положении относительно заготовки 1.

Однако этот станок малопроизводителен, так как обработку контура каждого зуба ведут по отдельности.

Наиболее близким по технической сущности и достигаемому результату к предложенному изобретению является станок для притупления острых кромок по контуру зубьев зубчатых колес, содержащий размещенные в станине шпиндель и головку, связанную с пневмоцилиндром и несущую обрабатывающий инструмент, при этом головка выполнена с пазами, а обрабатывающий инструмент закреплен на кронштейнах, установленных в пазах головки с возможностью перемещения 2.

Недостатком этого устройства является малая производительность и низкое качество получаемых изделий.

Целью изобретения является повышение производительности и качества изделий.

Согласно изобретению поставленная цель достигается за счет того, что обрабатывающий инструмент выполнен в виде зубчатых накатников, входящих в зацепление с обрабатываемым зубчатым колесом и размещенных на осях, установленных под углом к оси обрабатываемого зубчатого колеса.

При этом половина от общего числа зубчатых накатников выполнена с положительной коррекцией зубьев, а остальные зубчатые накатиики - с отрицательной коррекцией зубьев. Кроме того, оси зубчатых накатников закреплены в кронштейнах шарнирно, и их концы, противоположные концам, несущим зубчатые накатники, подпружинены.

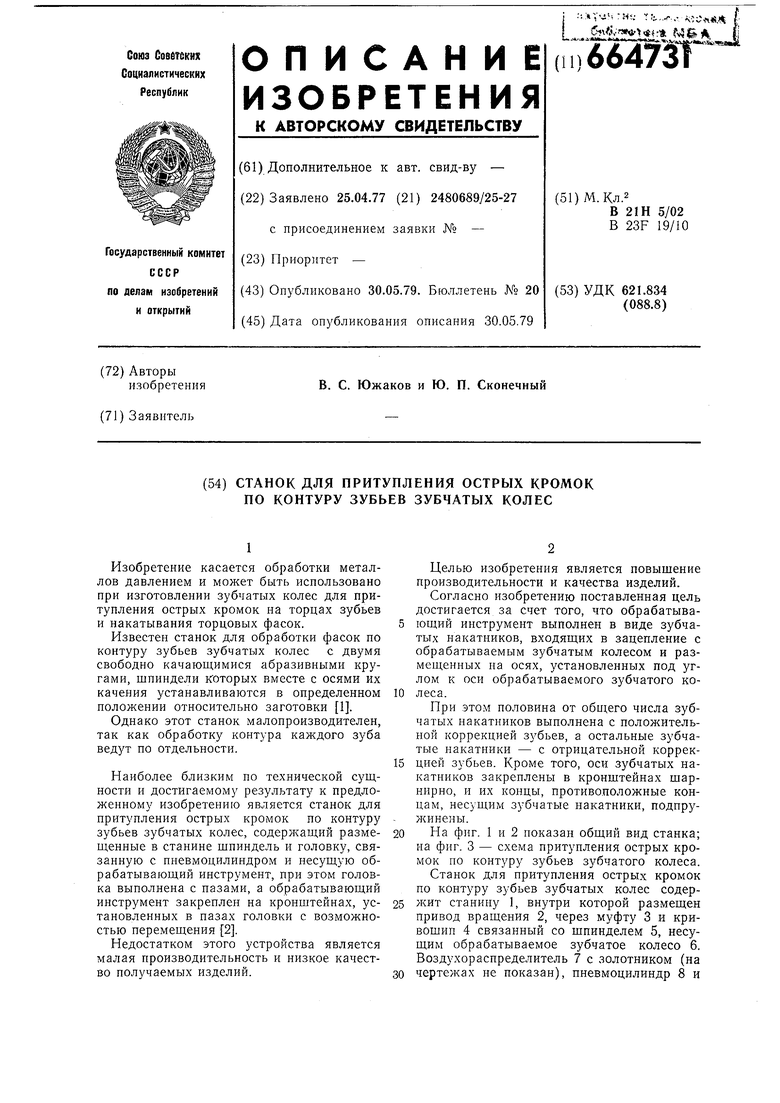

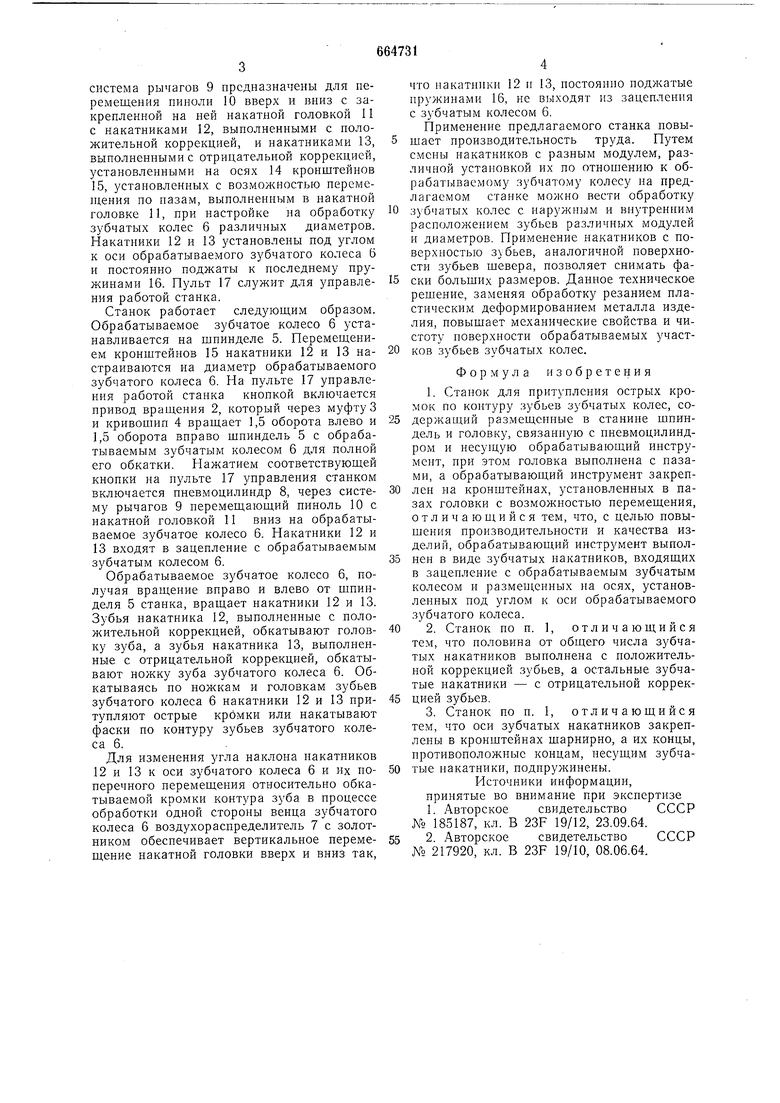

На фиг. 1 и 2 показан общий вид станка; на фиг. 3 - схема притупления острых кромок по контуру зубьев зубчатого колеса. Станок для притупления острых кромок по контуру зубьев зубчатых колес содержит станину 1, внутри которой размещен привод вращения 2, через муфту 3 и кривошип 4 связанный со шпинделем 5, несущим обрабатываемое зубчатое колесо 6. Воздухораспределитель 7 с золотником (на

чертежах не показан), пневмоцилиндр 8 и

система рычагов 9 предназначены для перемещения пиноли 10 вверх и вниз с закрепленной на ней накатной головкой 11 с накатниками 12, выполненными с положительной коррекцией, и накатниками 13, выполненными с отрицательной коррекцией, установленными на осях 14 кронштейнов 15, установленных с возможностью перемещения по пазам, выполненным в накатной головке И, при настройке на обработку зубчатых колес 6 различных диаметров. Накатники 12 и 13 установлены под углом к оси обрабатываемого зубчатого колеса 6 и постоянно поджаты к последнему пружинами 16. Пульт 17 служит для управления работой станка.

Станок работает следующим образом. Обрабатываемое зубчатое колесо 6 устанавливается на шпинделе 5. Перемещением кронштейнов 15 накатники 12 и 13 настраиваются на диаметр обрабатываемого зубчатого колеса 6. На пульте 17 управления работой станка кнопкой включается привод вращения 2, который через муфту 3 и кривошип 4 вращает 1,5 оборота влево и 1,5 оборота вправо шпиндель 5 с обрабатываемым зубчатым колесом 6 для полной его обкатки. Нажатием соответствующей кнопки на пульте 17 управления станком включается пневмоцилиндр 8, через систему рычагов 9 перемещающий пиноль 10 с накатной головкой И вниз на обрабатываемое зубчатое колесо 6. Накатники 12 и 13 входят в зацепление с обрабатываемым зубчатым колесом 6.

Обрабатываемое зубчатое колесо 6, получая вращение вправо и влево от щпинделя 5 станка, вращает накатники 12 и 13. Зубья накатника 12, выполненные с положительной коррекцией, обкатывают головку зуба, а зубья накатннка 13, выполненные с отрицательной коррекцией, обкатывают ножку зуба зубчатого колеса 6. Обкатываясь по ножкам и головкам зубьев зубчатого колеса 6 накатники 12 и 13 притупляют острые кромки или накатывают фаски по контуру зубьев зубчатого колеса 6.

Для изменения угла наклона накатников 12 и 13 к оси зубчатого колеса 6 и их поперечного перемещения относительно обкатываемой кромки контура зуба в процессе обработки одной стороны венца зубчатого колеса 6 воздухораспределитель 7 с золотником обеспечивает вертикальное перемещение накатной головки вверх и вниз так.

что накатники 12 п 13, постоянно поджатые пружинамп 16, не выходят из зацепления с зубчатым колесом 6.

Применение предлагаемого станка повышает производительность труда. Путем смены накатников с разным модулем, различной установкой их по отношению к обрабатываемому зубчатому колесу на предлагаемом станке можно вести обработку

зубчатых колес с наружным и внутренним расположением зубьев различных модулей и диаметров. Применение накатников с поверхностью зубьев, аналогичной поверхности зубьев шевера, позволяет снимать фаски больших размеров. Данное техническое решение, заменяя обработку резанием пластическим деформированием металла изделия, повышает механические свойства и чистоту новерхности обрабатываемых участков зубьев зубчатых колес.

Формула изобретения

1. Станок для притупления острых кромок по контуру зубьев зубчатых колес, содержаидий размещенные в станине шпиндель и головку, связанную с пневмоцилиндром и несущую обрабатывающий инструмент, при этом головка выполнена с пазами, а обрабатывающий инструмент закреплен на кронштейнах, установленных в пазах головки с возможностью перемещения, отличаю HI ийся тем, что, с целью повышения производительности и качества изделий, обрабатывающий инструмент вынолнен в виде зубчатых накатников, входящих в зацепление с обрабатываемым зубчатым колесом и размещенных на осях, установленных иод углом к оси обрабатываемого зубчатого колеса.

2. Станок по п. 1, отличающийся тем, что половина от общего числа зубчатых накатников вынолнена с положительной коррекцией зубьев, а остальные зубчатые накатники - с отрицательной коррекцией зубьев.

3. Станок по п. 1, отличающийся тем, что оси зубчатых накатников закреплепы в кронщтейнах шарнирно, а их концы, иротивоположные концам, несущим зубчатые накатники, подпружинены.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 185187, кл. В 23F 19/12, 23.09.64.

2. Авторское свидетельство СССР № 217920, кл. В 23F 19/10, 08.06.64.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обкатки зубчатых колес накатными роликами | 1977 |

|

SU679293A1 |

| Станок для обработки зубчатых колес | 1988 |

|

SU1570828A1 |

| Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием | 1987 |

|

SU1588475A2 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| Устройство для накатки зубчатых колес | 1983 |

|

SU1174140A1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1973 |

|

SU380383A1 |

| Способ изготовления клеенаносящих валов, устройство для его осуществления и накатной ролик для изготовления клеенаносящих валов | 1991 |

|

SU1814582A3 |

| Станок для отделочно-упрочняющейОбРАбОТКи зубчАТыХ КОлЕС ОбКАТыВА-НиЕМ | 1979 |

|

SU812399A1 |

| Способ установки инструмента для обкатки зубчатых колес | 1990 |

|

SU1771857A1 |

Авторы

Даты

1979-05-30—Публикация

1977-04-25—Подача