(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный станок для обработки стереотипных досок | 1947 |

|

SU99137A1 |

| Фрезерный станок для орнаментных работ | 1977 |

|

SU636079A1 |

| Устройство для обработки отверстий | 1978 |

|

SU674838A2 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| ШЛИЦЕФРЕЗЕРНЫЙ СТАНОК | 1973 |

|

SU369987A1 |

| ВСЕСОЮЗНАЯ InaTEHTHO-T[Xnl!HEC!'4F;БИБЛИОТЕ'^А i | 1972 |

|

SU332417A1 |

| Станок для обработки кромок под сварку | 1981 |

|

SU975243A1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| Устройство для обработки отверстий | 1972 |

|

SU440220A1 |

| Устройство для обработки отверстий | 1981 |

|

SU1000166A2 |

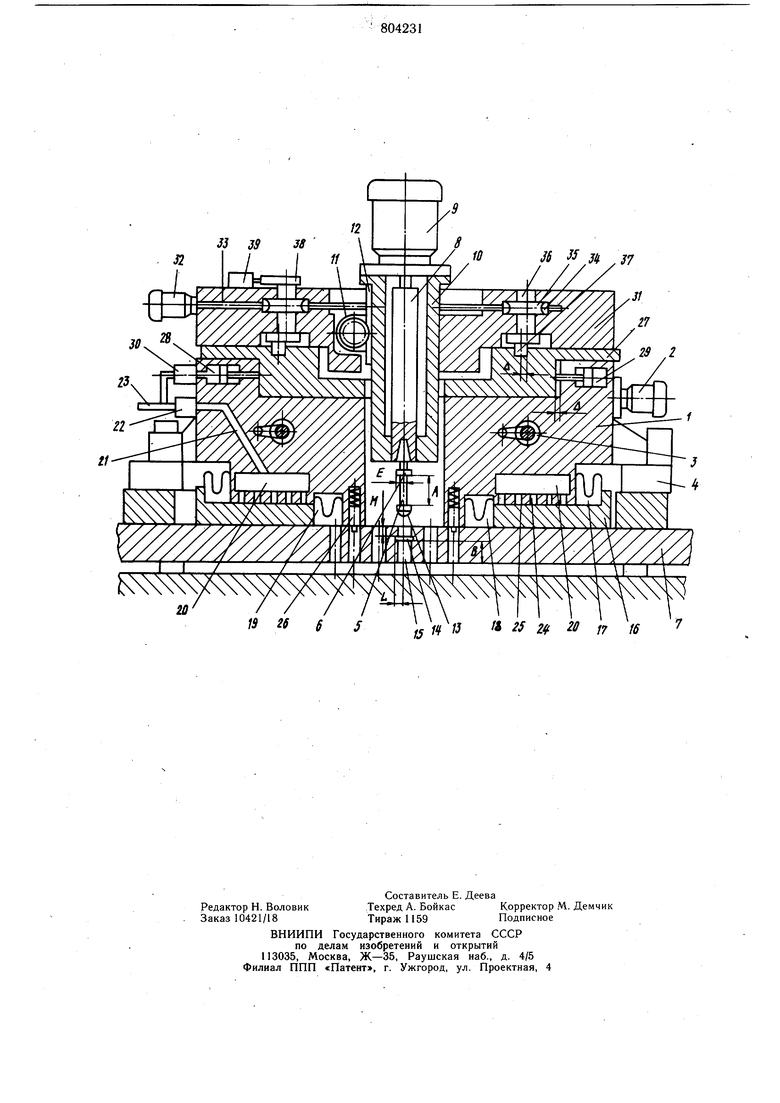

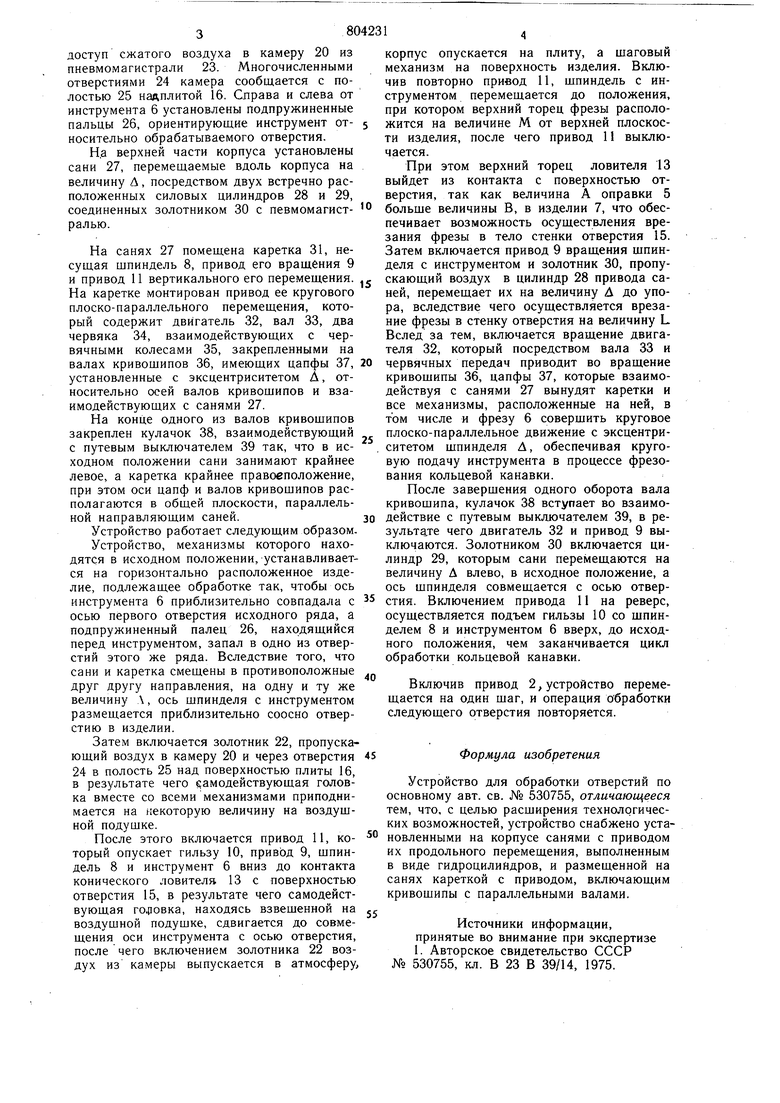

Изобретение относится к машиностроению, в частности к устройствам, предназначенным для чистовой обработки отверстий в плоских изделиях. По основному авт. св. № 530755 известно устройство для обработки отверстий, вклю чающее самодействующую сверлильную головку с приводом шагового перемещения, при этом головка снабжена опорной, выполненной в виде плиты с уплотнением, образующей с головкой упругую полостьШ. Недостатком данного устройства являются низкие технологические возможности. Цель изобретения - расширение технологических возможностей. Поставленная цель достигается тем, что устройство снабжено установленными на корпусе санями с приводом их продольного перемещения, выполненным в виде гидроцилиндров, и размещенной на санях кареткой с приводом, включающим кривошипы с параллельными валами. На чертеже изображено устройство в разрезе, общий вид. В корпусе 1 самодействующей сверлильной головки помещен привод 2, кривошипный механизм 3 и шаговый механизм 4, с помощью которых устройство, в том числе и оправка 5 с инструментом 6, перемещается вдоль обрабатываемого ряда отверстий, переустанавливаясь с одного отверстия на другое, а также смещаясь с одного на другой ряд отверстий изделия 7. Инструмент б, в виде пазовой фрезь, закреплен на оправке 5, помещенной в шпиндель 8, получающий вращение от привода 9, который как и шпиндель, установлен на гильзе 10, перемещаемой вертикально посредством привода 11 и реечной передачи 12. На конце оправки 5 закреплен ловитель 13, на расстоянии А от нижнего торца фрезы, которое больше расстояния В, между нижним торцом изделия 7 и канавкой 14 в отверстии 15. Величина Е назначается большей полуразности диаметров фрезы и отверстия. Корпус I опирается на пространственно подвижную опору, имеющую плиту 16, соединенную с корпусом посредством гофрированных резиновых уплотнений 17, герметизирующих периметр прямоугольного корпуса, и уплотнения 18, герметизирующего круглое отверстие плиты 19. В нижней части корпуса выполнена камера 20, соединенная каналом 21 с золотником 22, включающим доступ сжатого воздуха в камеру 20 из пневмомагистрали 23. Многочисленными отверстиями 24 камера сообщается с полостью 25 надплитой 16. Справа и слева от инструмента б установлены подпружиненные пальцы 26, ориентирующие инструмент относительно обрабатываемого отверстия. Н.а верхней части корпуса установлены сани 27, перемещаемые вдоль корпуса на величину А, посредством двух встречно расположенных силовых цилиндров 28 и 29, соединенных золотником 30 с певмомагистралью. На санях 27 помещена каретка 31, несущая щпиндель 8, привод его вращения 9 и привод 11 вертикального его перемещения. На каретке монтирован привод ее кругового плоско-параллельного перемещения, который содержит двигатель 32, вал 33, два червяка 34, взаимодействующих с червячными колесами 35, закрепленными на валах кривощипов 36, имеющих цапфы 37, установленные с эксцентриситетом А, относительно осей валов кривощипов и взаимодействующих с санями 27. На конце одного из валов кривошипов закреплен кулачок 38, взаимодействующий с путевым выключателем 39 так, что в исходном положении сани занимают крайнее левое, а каретка крайнее правоеположение, при этом оси цапф и валов кривощипов располагаются в общей плоскости, параллельной направляющим саней. Устройство работает следующим образом. Устройство, механизмы которого находятся в исходном положении, устанавливается на горизонтально расположенное изделие, подлежащее обработке так, чтобы ось инструмента 6 приблизительно совпадала с ОСЬЮ первого отверстия исходного ряда, а подпружиненный палец 26, находящийся перед инструментом, запал в одно из отверстий этого же ряда. Вследствие того, что сани и каретка смещены в противоположные друг другу направления, на одну и ту же величину Л, ось шпинделя с инструментом размещается приблизительно соосно отверстию в изделии. Затем включается золотник 22, пропускающий воздух в камеру 20 и через отверстия 24 в полость 25 над поверхностью плиты 16, в результате чего самодействующая головка вместе со всеми механизмами приподнимается на некоторую величину на воздушной подушке. После этого включается привод 11, который опускает гильзу 10, привод 9, щпиндель 8 и инструмент 6 вниз до контакта конического ловителя 13 с поверхностью отверстия 15, в результате чего самодействующая го41овка, находясь взвешенной на воздушной подушке, сдвигается до совмешения оси инструмента с осью отверстия, после чего включением золотника 22 воздух из камеры выпускается в атмосферу. корпус опускается на плиту, а шаговый механизм на поверхность изделия. Включив повторно привод 11, щпиндель с инструментом перемещается до положения, при котором верхний торец фрезы расположится на величине М от верхней плоскости изделия, после чего привод 11 выключается. При этом верхний торец ловителя 13 выйдет из контакта с поверхностью отверстия, так как величина А оправки 5 больще величины В, в изделии 7, что обеспечивает возможность осуществления врезания фрезы в тело стенки отверстия 15. Затем включается привод 9 вращения щпинделя с инструментом и золотник 30, пропуекающий воздух в цилиндр 28 привода саней, перемещает их на величину Д до упора, вследствие чего осуществляется врезание фрезы в стенку отверстия на величину L Вслед за тем, включается вращение двигателя 32, который посредством вала 33 и червячных передач приводит во вращение кривошипы 36, цапфы 37, которые взаимодействуя с санями 27 вынудят каретки и все механизмы, расположенные на ней, в том числе и фрезу 6 совершить круговое плоско-параллельное движение с эксцентриситетом шпинделя Д, обеспечивая круговую подачу инструмента в процессе фрезования кольцевой канавки. После завершения одного оборота вала кривошипа, кулачок 38 вступает во взаимодействие с путевым выключателем 39, в результате чего двигатель 32 и привод 9 выключаются. Золотником 30 включается цилиндр 29, которым сани перемещаются на величину А влево, в исходное положение, а ось щпинделя совмещается с осью отверстия. Включением привода 11 на реверс осуществляется подъем гильзы 10 со шпинделем 8 и инструментом 6 вверх, до исходного положения, чем заканчивается цикл обработки кольцевой канавки. Включив привод 2, устройство перемещается на один щаг, и операция обработки следующего отверстия повторяется. Формула изобретения Устройство для обработки отверстий по основному авт. св. № 530755, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабжено установленными на корпусе санями с приводом их продольного перемещения, выполненным в виде гидроцилиндров, и размещенной на санях кареткой с приводом, включающим кривошипы с параллельными валами. Источники информации, принятые во внимание при экс тертизе 1. Авторское свидетельство СССР № 530755, кл. В 23 В 39/14, 1975. Л М ft 25 2 20 J7 37 16

Авторы

Даты

1981-02-15—Публикация

1979-04-13—Подача