(54 ) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки отверстий | 1972 |

|

SU440220A1 |

| Устройство для сверления взаимосвязанных отверстий | 1986 |

|

SU1373490A1 |

| Переналаживаемая автоматическая линия | 1990 |

|

SU1726206A1 |

| Радиально-сверлильный станок | 1982 |

|

SU1036468A1 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Станок для сверления отверстий в накладках тормозных колодок | 1990 |

|

SU1743721A1 |

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1973 |

|

SU394167A1 |

| Станок для сверления отверстий в накладках тормозных колодок автомобиля | 1991 |

|

SU1814591A3 |

| Устройство для обработки отверстий | 1978 |

|

SU804230A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

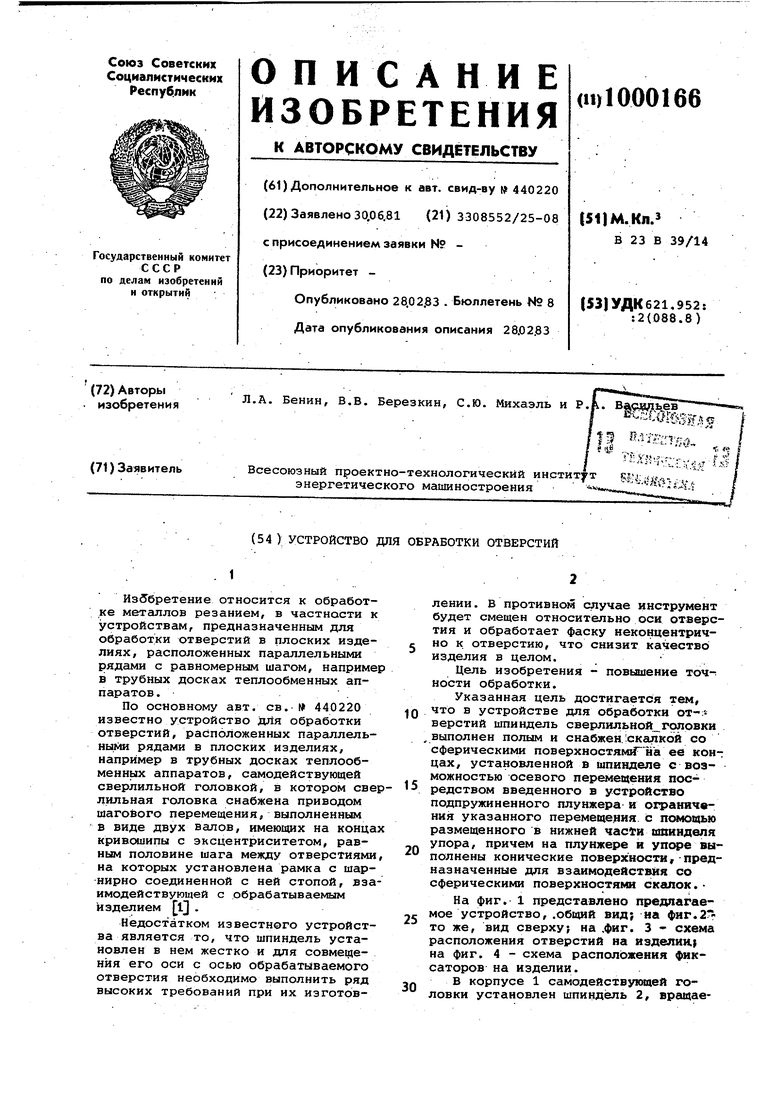

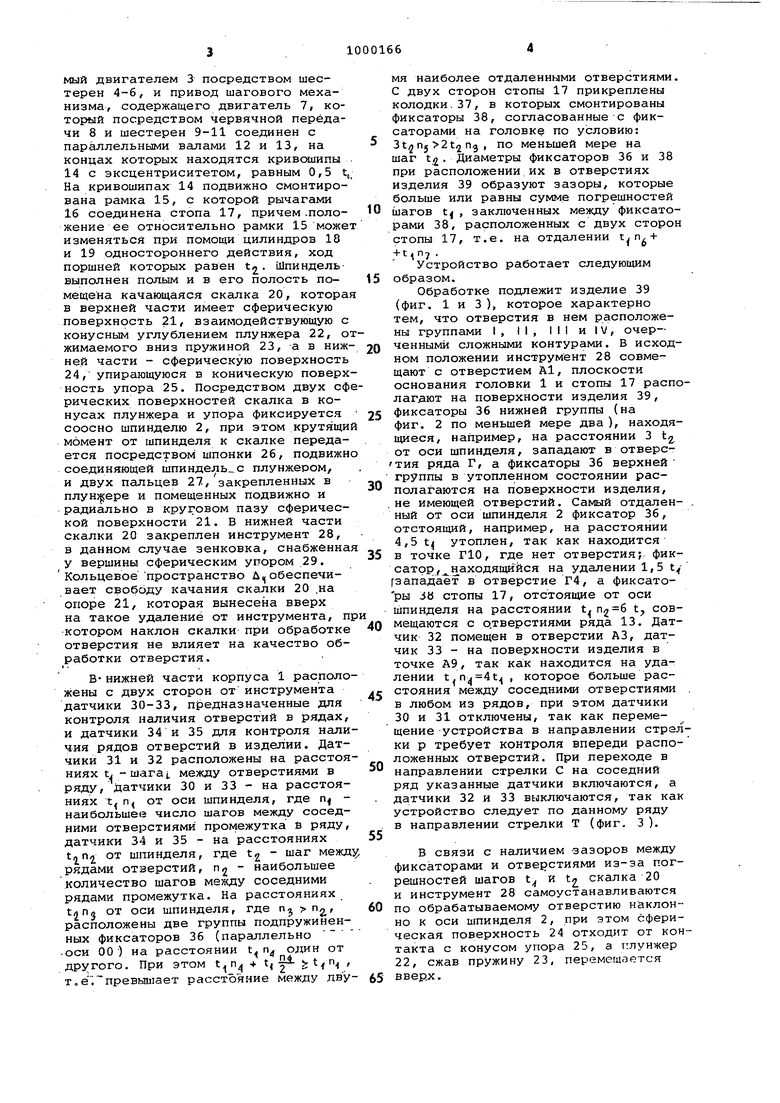

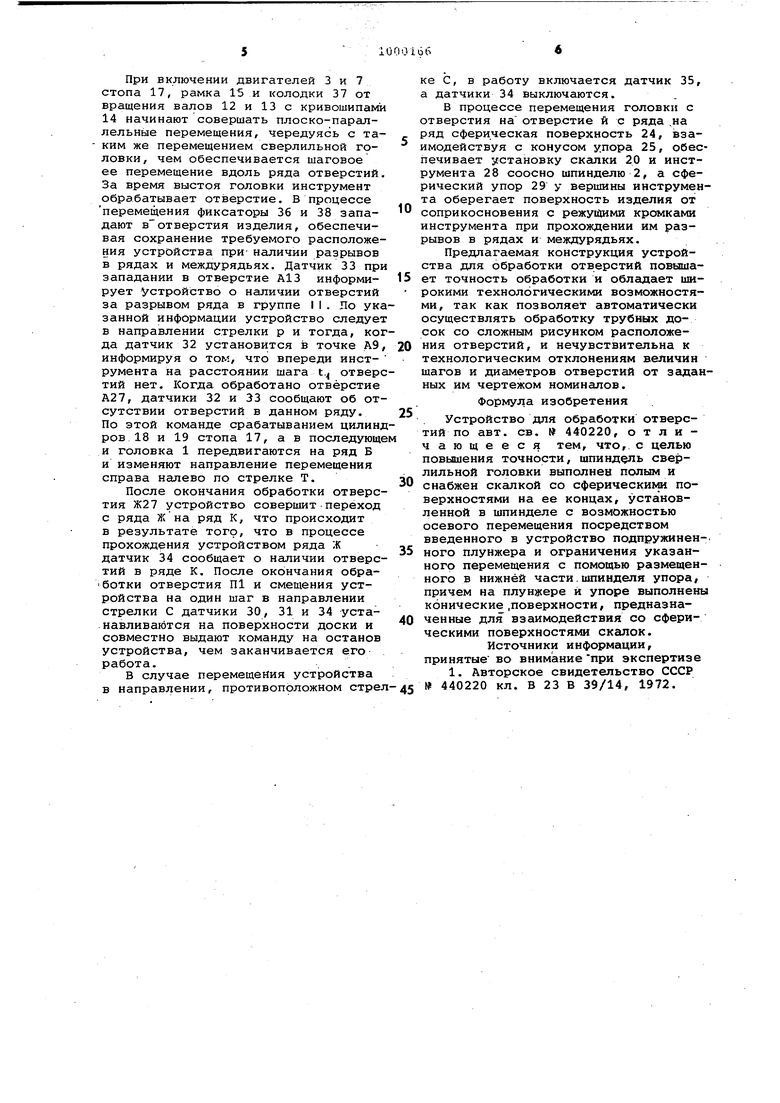

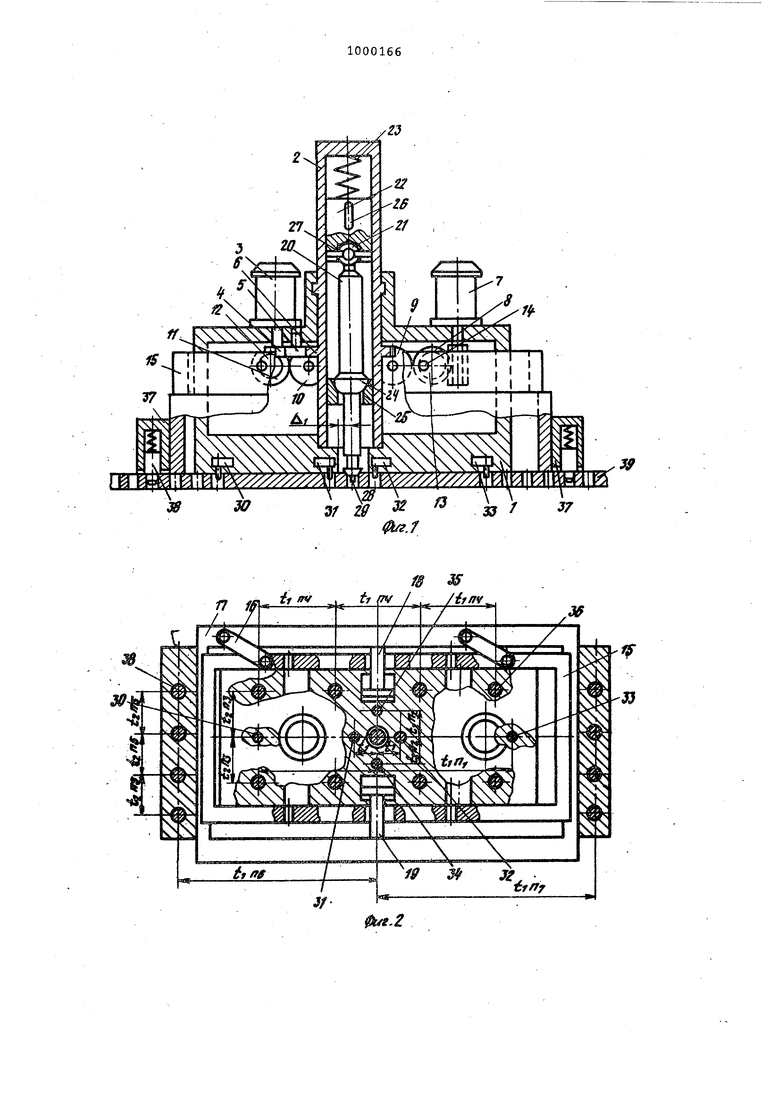

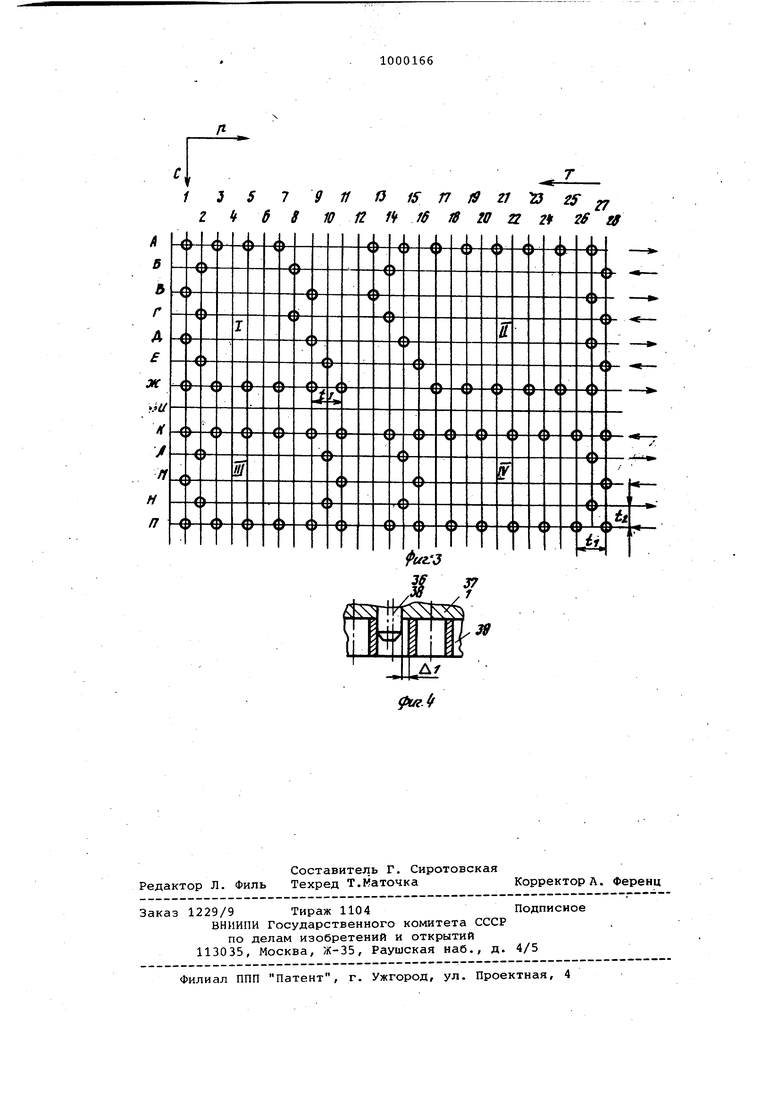

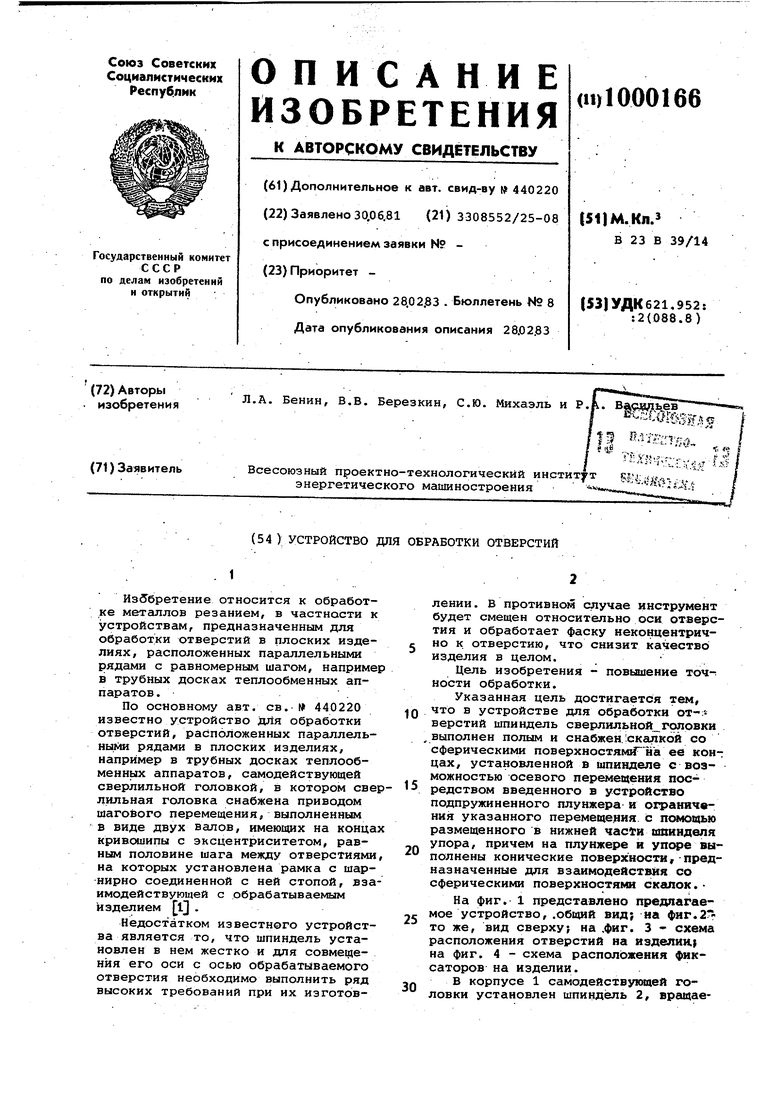

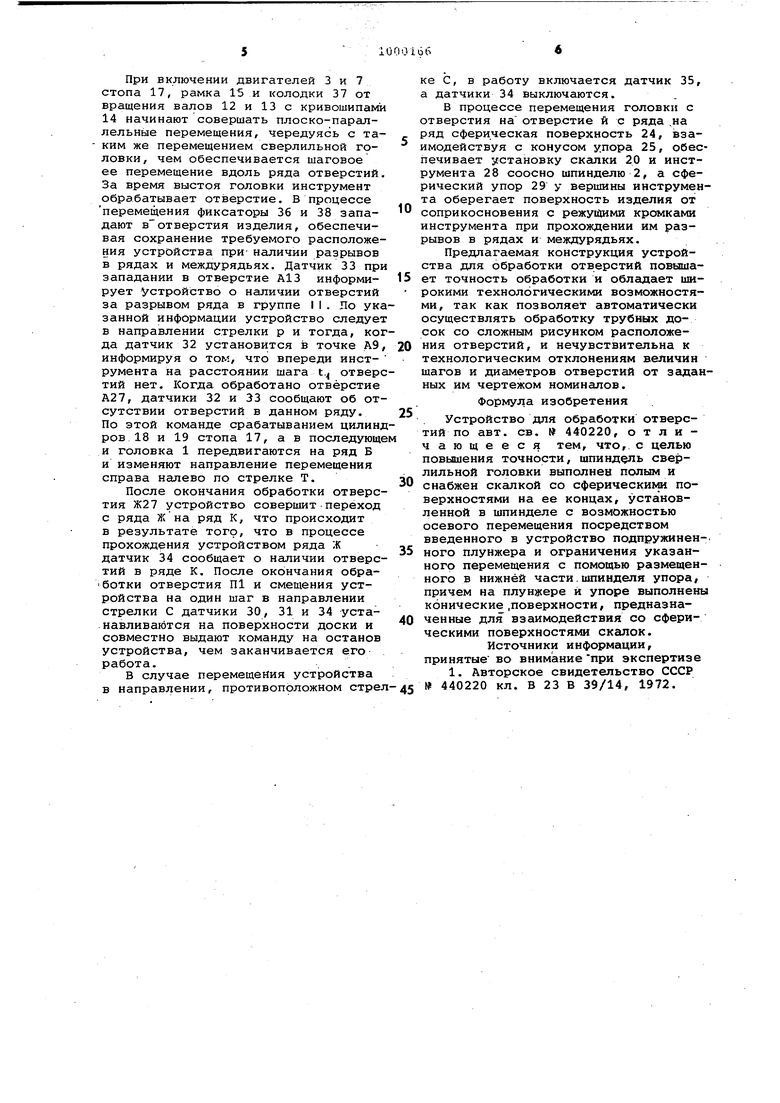

Изобретение относится к обработке металлов резанием, в частности к устройствам, предназначенным для обработки отверстий в плоских изделиях, расположенных параллельными рядами с равномерным шагом, наприме в трубных досках теплообменных аппаратов. По основному авт. св. 440220 известно устройство для обработки отверстий, расположенных параллельными рядами в плоских изделиях, например в трубных досках теплообменных аппаратов, самодействующей сверлильной головкой, в котором св лильная головка снабжена приводом шагового перемещения, выполненным в виде двух валов, имеющих на конц кривошипы с эксцентриситетом, равным половине шага между отверстиям на которых установлена рамка с шар нирно соединенной с ней стопой, вз имодействующей с обрабатываемым изделием i . Недостатком известного устройст ва является то, что шпиндель установлен в нем жестко и для совмещения его оси с осью обрабатываемого отверстия необходимо выполнить ряд высоких требований при их изготовлении. В противном случае инструмент будет смещен относительно оси отверстия и обработает фаску неконцентрично к отверстию, что снизит качество изделия в целом. Цель изобретения - повышение точности обработки. Указанная цель достигается тем, что в устройстве для обработки от-;верстий шпиндель сверлильной головки выполнен полым и снабжен. ;скалкой со сферическими поверхностямй на ее конг цах, установленной в шпинделе с возможностью осевого перемещения посредством введенного в устройство подпружиненного плунжера и ограничения указанного перемещения с помощью размещенного в нижней часфи шпинделя упора, причем на плунжере и упсдае выполнены конические поверхности предназначенные для взаимодействия со сферическими поверхностями скалок. На фиг. 1 представлено предлагаемое устройство, .общий вид; на фиг.2 то же, вид сверху; на .фиг. 3 - схема расположения отверстий на изделин) на фиг. 4 - схема расположения фнксаторов на изделии. В корпусе 1 самодействующей головки установлен шпиндель 2, вращаемый двигателем 3 посредством шестерен 4-6, и привод шагового механизма, содержащего двигатель 7, который посредством червячной передачи 8 и шестерен 9-11 соединен с параллельными валами 12 и 13, на концах которых находятся кривошипы 14 с эксцентриситетом, равным 0,5 t На кривошипах 14 подвижно смонтирована рамка 15, с которой рычагами 16 соединена стопа 17, причем .положение ее относительно рамки 15 може изменяться при помощи цилиндров 18 и 19 одностороннего действия, ход поршней которых равен t. Шпиндельвыполнен полым и в его полость помещена качающаяся скалка 20, котора в верхней части имеет сферическую поверхность 21, взаимодействующую с конусным углублением плунжера 22, о жимаемого вниз пружиной 23, а в ниж ней части - сферическую поверхность 24, упирающуюся в коническую поверх ность упора 25. Посредством двух сф рических поверхностей скалка в конусах плунжера и упора фиксируется соосно шпинделю 2, при этом крутящи момент от шпинделя к скалке передается посредством шпонки 26, подвижн соединяющей шпиндель с плунжером, и двух пальцев 27, закрепленных в плун |$ере и помещенных подвижно и радиально в круговом пазу сферической поверхности 21. В нижней части скалки 20 закреплен инструмент 28, в данном случае зенковка, снабженна у вершины сферическим упором 29. Кольцевое пространство ui, обеспечивает свободу качания скалки 20 .на опоре 21, которая вынесена вверх на такое удаление от инструмента, п котором наклон скалки при обработке отверстия не влияет на качество обработки отверстия. В-нижней части корпуса 1 располо жены с двух сторон от инструмента датчики 30-33, предназначенные для контроля наличия отверстий в рядах, и датчики 34 и 35 для контроля нали чия рядов отверстий в изделии. Датчики 31 и 32 расположены на расстоя ниях t. -шага;, между отверстиями в ряду, датчики 30 и 33 - на расстояниях t л, от оси шпинделя, где П| наибольшее число шагов между соседними отверстиями промежутка в ряду, датчики 34 и 35 - на расстояниях от шпинделя, где tg - шаг межд рядами отверстий, nj - наибольшее количество шагов между соседними рядами промежутка. На расстояниях trtHj от оси шпинделя, где п П2, расположены две группы подпружиненных фиксаторов 36 (параллельно оси 00 ) на расстоянии один от . При этом ч. t,- 1 т„е ; превышает расстояние между двумя наиболее отдаленными отверстиями. С двух сторон стопы 17 прикреплены колодки.37, в которых смонтированы фиксаторы 38, согласованные-с фиксаторами на головке по условию: 3t/ nf 2t2rij , по меньшей мере на шаг tg Диаметры фиксаторов 36 и 38 при расположении их в отверстиях изделия 39 образуют зазоры, которые больше или равны сумме погрешностей шагов tj , заключенных между фиксаторами 38, расположенных с двух сторон стопы 17, т.е. на отдалении + Устройство работает следующим образом. Обработке подлежит изделие 39 (фиг. 1 и 3 ), которое характерно тем, что отверстия в нем расположены группами I , II, Ml и IV, очерченными сложными контурами. В исходном положении инструмент 28 совмещают с отверстием А1, плоскости основания головки 1 и стопы 17 располагдют на поверхности изделия 39, фиксаторы 36 нижней группы (на фиг. 2 по меньшей мере два ), находящиеся, например, на расстоянии 3 i, от оси шпинделя, западают в отверстия ряда Г, а фиксаторы 36 верхней группы в утопленном состоянии распол аг-аются на поверхности изделия, не имеющей отверстий. Самый отдален- . ный от оси шпинделя 2 фиксатор 36, отстоящий, например, на расстоянии 4,5 t утоплен, так как находится в точке ПО, где нет отверстия; фиксатор,находящийся на удалении 1,5 t западает в отверстие Г4, а фиксаторы ЗЬ стопы 17, отстоящие от оси шпинделя на расстоянии t, совмещаются с о.тверстиями ряда 13. Датчик 32 помещен в отверстии A3, датчик 33 - на поверхности изделия в точке А9, так как находится на удалении t..j , которое больше расстояния между соседними отверстиями . в любом из рядов, при этом датчики 30 и 31 отключены, так как перемещение устройства в направлении стрелки р требует контроля впереди расположенных отверстий. При переходе в направлении стрелки С на соседний ряд указанные датчики включаются, а датчики 32 и 33 выключаются, так как устройство следует по данному ряду в направлении стрелки Т (фиг. 3). В связи с наличием зазоров между фиксаторами и отверстиями из-за погрешностей шагов t и t скалка 20 и инструмент 28 самоустанавливаются по обрабатываемому отверстию наклонно к оси шпинделя 2, при этом сферическая поверхность 24 отходит от контакта с конусом упора 25, а плунжер 22, сжав пружину 23, перемещается вверх.

При включении двигателей 3 и 7 стопа 17, рамка 15 и колодки 37 от вращения валов 12 и 13 с кривошипаш 14 начинают совершать плоско-параллельные перемещения, чередуясь с таким же перемещением сверлильной головки, чем обеспечивается шаговое ее перемещение вдоль ряда отверстий. За время выстоя головки инструмент обрабатывает отверстие. В процессе перемещения фиксаторы 36 и 38 западают в отверстия изделия, обеспечивая сохранение требуемого расположения устройства при- наличии разрывов в рядах и междурядьях. Датчик 33 при западании в отверстие А13 информирует Устройство о нгшичии отверстий за разрывом ряда в группе II. Ло указанной информации устройство следует в направлении стрелки р и тогда, когда датчик 32 установится в точке А9, информируя о том, что впереди инструмента на расстоянии шага t. отверстий нет. Когда обработано отверстие А27, датчики 32 и 33 сообщают об отсутствии отверстий в данном ряду. По этой команде срабатыванием цилиндров 18 и 19 стопа 17, а в последующе и головка 1 передвигаются на ряд Б и изменяют направление перемещения справа налево по стрелке Т.

После окончания обработки отверстия Ж27 устройство совершитпереход с ряда Жна ряд К, что происходит в результате того, что в процессе прохождения устройством ряда Ж датчик 34 сообщает о наличии отверстий в ряде К. После окончания обра ботки отверстия П1 и смещения устройства на один шаг в направлении стрелки С датчики 30, 31 и 34 уста.навливаются на поверхности доски и совместно выдают команду на останов устройства, чем заканчивается егоработа.. .

В случае перемещения устройства в направлении, противоположном стрел

ке С, в работу включается датчик 35, а датчики 34 выключаются.

В процессе перемещения головки с отверстия на отверстие и с ряда .на ряд сферическая поверхность 24, взаимодействуя с конусом упора 25, обеспечивает установку скалки 20 и инструмента 28 соосно шпинделю 2, а сферический упор 29 у вершины инструмента оберегает поверхность изделия от соприкосновения с режущими кромками инструмента при прохождении им разрывов в рядах и междурядьях.

Предлагаемая конструкция устройства для обработки отверстий повышает точность обработки и обладает широкими технологическими возможностями, так как позволяет автоматически осуществлять обработку трубных досок со сложным рисунком расположения отверстий, и нечувствительна к технологическим отклонениям величин шагов и диаметров отверстий от защанных им чертежом номиналов. Формула изобретения

Устройство для обработки отверстий по авт. св. 440220, отличающееся тем, что, с целью повышения точности, шпинд ь сверлильной головки выполнен полым и снабжен скалкой со сферическими поверхностями на ее концах, установленной в шпинделе с возможностью осевого перемещения посредством введенного в устройство подпружинен ного плунжера и ограничения указанного перемещения с помощью размещенного в нижней части.шпинделя упора, причем на плунжере и упоре выполнен конические .поверхности, предназначенные для взаимодействия со сферическими поверхностями скалок. Источники информации, принятые во внимание при экспертизе

1 3 S 7 9 Jf О IS л f9 2J 1гЗ 2 г It 6 8 10 П 1f J6 18 20 П 2 2S а

Авторы

Даты

1983-02-28—Публикация

1981-06-30—Подача