(54) ШТАМП ДЛЯ РЕЗКИ ПРУТКОВОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для резки пруткового материала | 1985 |

|

SU1303290A1 |

| Штамп для резки проката | 1982 |

|

SU1085705A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРУТКА ФАСОННОГО ПРОФИЛЯ | 2007 |

|

RU2339489C1 |

| Штамп для резки пруткового материала | 1975 |

|

SU549277A1 |

| Штамп для резки пруткового материала | 1987 |

|

SU1418003A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРУТКОВОГО МАТЕРИАЛА | 1998 |

|

RU2129935C1 |

| Штамп для резки прутков | 1972 |

|

SU703258A1 |

| Устройство для разделения пруткового материала | 1986 |

|

SU1379026A1 |

| Штамп для резки пруткового материала | 1985 |

|

SU1303291A1 |

| СПОСОБ РЕЗКИ ПРОКАТА И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630154C1 |

1

Изобретение относится к заготовительному производству машиностроительных заводов, а именно к устройствам для резки пруткового материала.

Известен штамп для резки пруткового материала на заготовки, содержащий корпус, размещенный в его направляющих ползун с ножом, неподвижный нож, механизм зажима прутка, упор, а также механизм Для создания осевого сжатия прутка в зоне реза 1.

Недостаток известного штампа - невысокое качество получаемых на нем заготовок, что следует из-за невозможности обеспечения постоянного и надежного зажима прутка.

Цель изобретения - повышение качества получаемых заготовок.

Указанная цель достигается тем, что в щтампе для резки пруткового материала на заготовки, содержащем корпус, - размещенный в его направляющих ползун с ножом, неподвижный нож, механизм зажима Хрутка, упор, а также механизм для создания осевого сжатия прутка в зоне реза, механизмы зажима прутка и создания осевого сжатия в прутке выполнены в виде одного

узла, содержащего установленные в корпусе верхний и нижний дополнительные ползуны с коническими рабочими выступами для образования круговых канавок на боковой поверхности прутка, охватывающие дополнительные ползуны скобы с профилированными наружной и внутренней поверхностями и ступенчатые толкатели с роликами, взаимодействующими с профилированной наружной поверхностью скоб, при этом подвижный и неподвижный ножи выполнены в виде полувтулок с внутренней конической рабочей поверхностью, а неподвижный нож установлен на нижнем дополнительном ползуне.

В штампе внутренняя коническая рабочая поверхность подвижного и неподвижного ножей выполнена под углом конусности не менее угла конусности конических рабочих выступов верхнего и нижнего дополнительных ползунов.

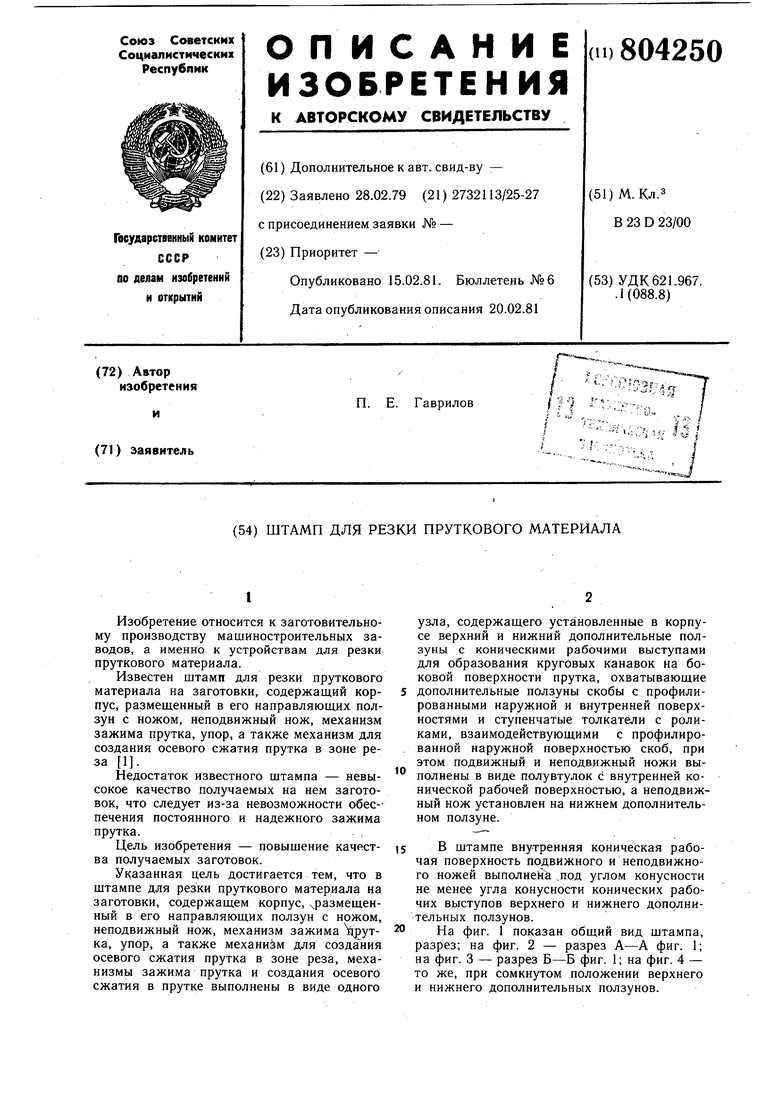

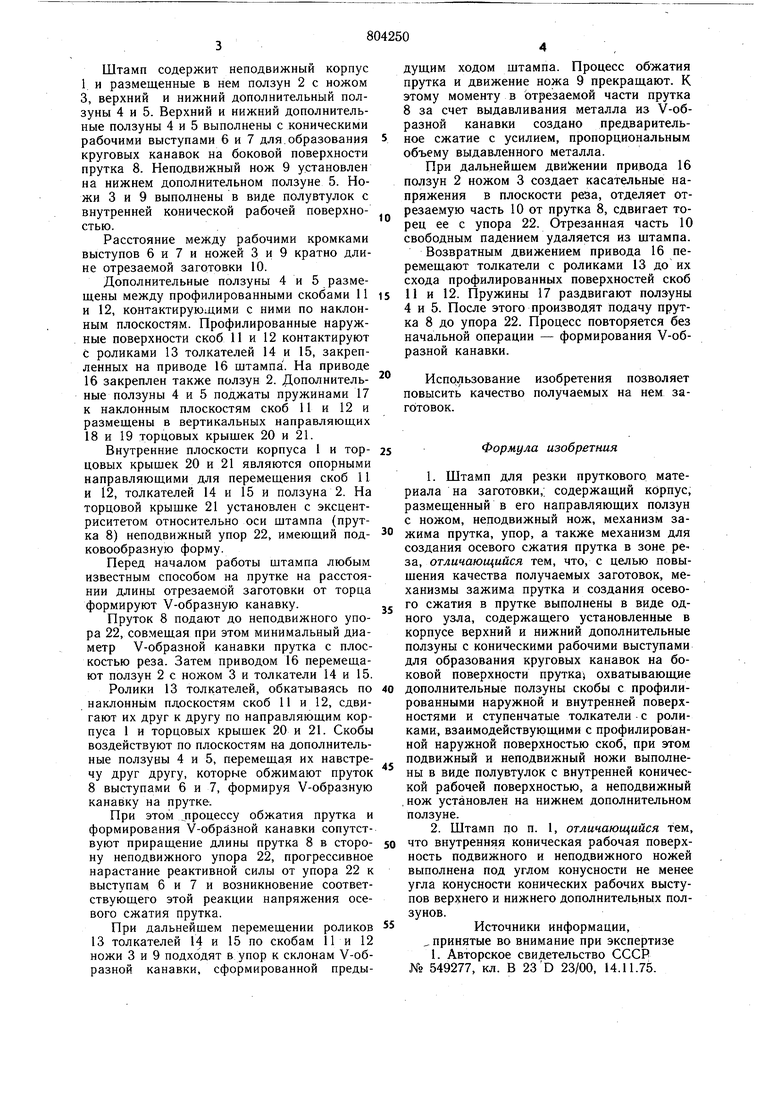

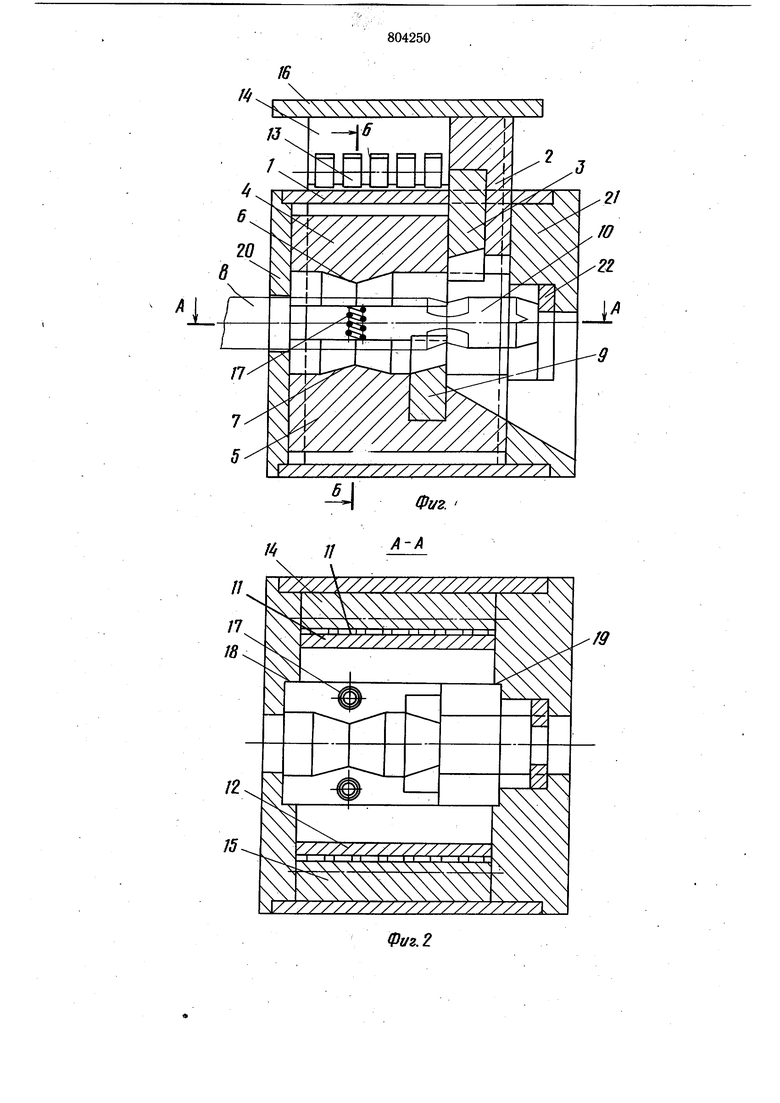

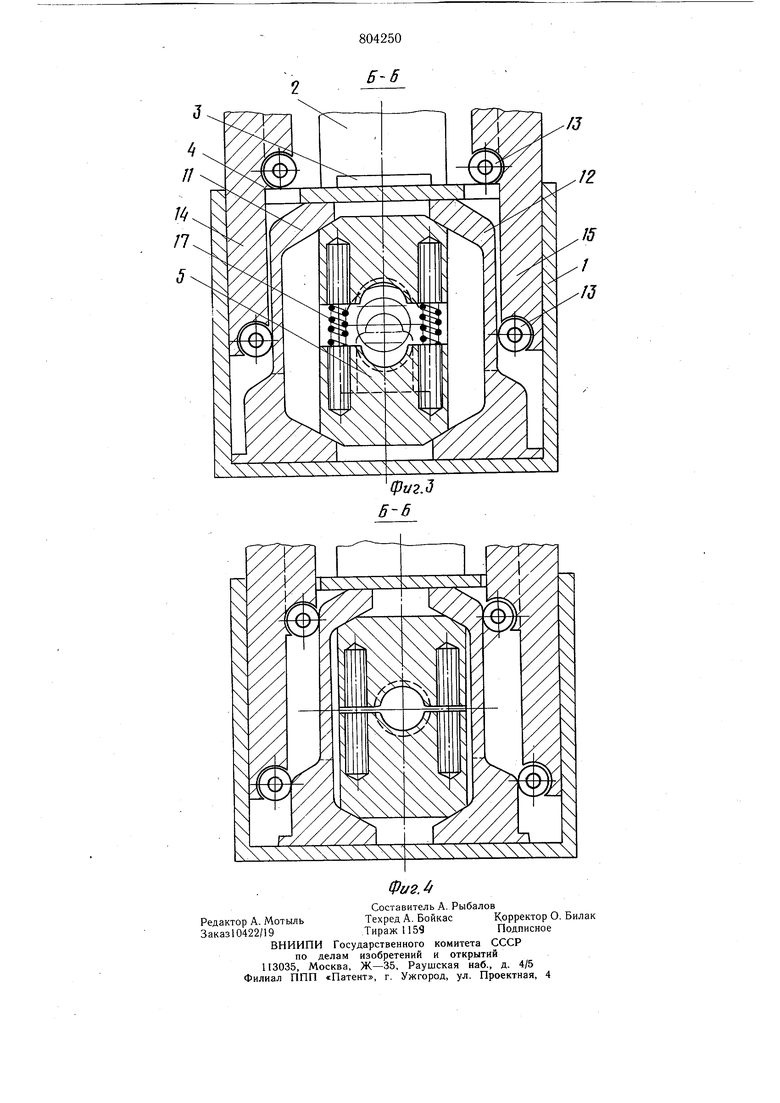

На фиг. 1 показан общий вид штампа, разрез; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - то же, при сомкнутом положении верхнего и нижнего дополнительных ползунов. Штамп содержит неподвижный корпус 1 и размещенные в нем ползун 2 с ножом 3, верхний и нижний дополнительный ползуны 4 и 5. Верхний и нижний дополнительные ползуны 4 и 5 выполнены с коническими рабочими выступами 6 и 7 для.образования круговых канавок на боковой поверхности прутка 8. Неподвижный нож 9 установлен на нижнем дополнительном ползуне 5. Ножи 3 и 9 выполнены в виде полувтулок с внутренней конической рабочей поверхностью. Расстояние между рабочими кромками выступов 6 и 7 и ножей 3 и 9 кратно длине отрезаемой заготовки 10. Дополнительные ползуны 4 и 5 размещены между профилированными скобами 11 и 12, контактирую:дими с ними по наклонным плоскостям. Профилированные наружные поверхности скоб 11 и 12 контактируют с роликами 13 толкателей 14 и 15, закрепленных на приводе 16 штампа . На приводе 16 закреплен также ползун 2. Дополнительные ползуны 4 и 5 поджаты пружинами 17 к наклонным плоскостям скоб 11 и 12 и размещены в вертикальных направляющих 18 и 19 торцовых крышек 20 и 21. Внутренние плоскости корпуса 1 и торцовых крышек 20 и 21 являются опорными направляющими для перемещения скоб 11 и 12, толкателей 14 и 15 и ползуна 2. На торцовой крышке 21 установлен с эксцентриситетом относительно оси штампа (прутка 8) неподвижный упор 22, имеющий подковообразную форму. Перед началом работы штампа любым известным способом на прутке на расстоянии длины отрезаемой заготовки от торца формируют V-образную канавку. Пруток 8 подают до неподвижного упора 22, совмещая при этом минимальный диаметр V-образной канавки прутка с плоскостью реза. Затем приводом 16 перемещают ползун 2 с ножом 3 и толкатели 14 и 15. Ролики 13 толкателей, обкатываясь по наклонным пдоскостям скоб 11 и 12, сдвигают их друг к другу по направляющим корпуса 1 и торцовых крышек 20 и 21. Скобы воздействуют по плоскостям н-а дополнительные ползуны 4 и 5, перемещая их навстречу друг другу, которые обжимают пруток 8 выступами 6 и 7, формируя V-образную канавку на прутке. При этом процессу обжатия прутка и формирования V-образной канавки сопутствуют приращение длины прутка 8 в сторону неподвижного упора 22, прогрессивное нарастание реактивной силы от упора 22 к выступам 6 и 7 и возникновение соответствующего этой реакции напряжения осевого сжатия прутка. При дальнейшем перемещении роликов 13 толкателей 14 и 15 по скобам 11 и 12 ножи 3 и 9 подходят в упор к склонам V-образной канавки, сформированной предыдущим ходом штампа. Процесс обжатия прутка и движение ножа 9 прекращают. К этому моменту в отрезаемой части прутка 8 за счет выдавливания металла из V-образной канавки создано предварительное сжатие с усилием, пропорциональным объему выдавленного металла. При дальнейшем дви жении привода 16 ползун 2 ножом 3 создает касательные напряжения в плоскости реза, отделяет отрезаемую часть 10 от прутка 8, сдвигает торец ее с упора 22. Отрезанная часть 10 свободным падением удаляется из штампа. Возвратным движением привода 16 перемещают толкатели с роликами 13 до их схода профилированных поверхностей скоб 11 и 12. Пружины 17 раздвигают ползуны 4 и 5. После этого производят цодачу прутка 8 до упора 22. Процесс повторяется без начальной операции - формирования V-образной канавки. Использование изобретения позволяет повысить качество получаемых на нем заготовок. Формула изобретния 1.Штамп для резки пруткового материала на заготовки,; содержащий корпус, размещенный в его направляющих ползун с ножом, неподвижный нож, механизм зажима прутка, упор, а также механизм для создания осевого сжатия прутка в зоне реза, отличающийся тем, что, с целью повышения качества получаемых заготовок, механизмы зажима прутка и создания осевого сжатия в прутке выполнены в виде одного узла, содержащего установленные в корпусе верхний и нижний дополнительные ползуны с коническими рабочими выступами для образования круговых канавок на боковой поверхности прутка охватывающие дополнительные ползуны скобы с профилированными наружной и внутренней поверхностями и ступенчатые толкатели с роликами, взаимодействующими с профилированной наружной поверхностью скоб, при этом подвижный и неподвижный ножи выполнены в виде полувтулок с внутренней конической рабочей поверхностью, а неподвижный нож установлен на нижнем дополнительном ползуне. 2.Штамп цо п. 1, отличающийся тем, что внутренняя коническая рабочая поверхность подвижного и неподвижного ножей выполнена под углом конусности не менее угла конусности конических рабочих выступов верхнего и нижнего дополнительных ползунов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 549277, кл. В 23О 23/00, 14.11.75.

Фт.

А-А

Фиг, 2

Авторы

Даты

1981-02-15—Публикация

1979-02-28—Подача