сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2070497C1 |

| Состав электродного покрытия для холодной сварки чугуна | 1988 |

|

SU1532254A1 |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ | 1999 |

|

RU2155657C1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1993 |

|

RU2049638C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217286C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124426C1 |

Изобретение относится к сварке, в частности к составу электродного покрытия, применяемого преимущественно для сварки чугуна. Цель изобретения - повышение прочности и обрабатываемости сварного шва чугуна, снижение склонности его к кристаллизации с отбелом. Сущность изобретения: в состав электродного покрытия, содержащего графит, никель, каолин, мрамор, дополнительно вводится аэросил, ферромарганец при следующем соотношении компонентов, мас.%: графит 5-7; никель 7-15; каолин 6- 12; аэросил 5-8; ферромарганец 3-5; мрамор - остальное. Аэросил обеспечивает получение сварного шва с большой прочностью, лучшей обрабатываемостью и меньшей в 1,5-2 раза склонностью к кристаллизации с отбелом. Ферромарганец способствует отбелу чугуна. 3 табл.

Изобретение относится к сварке, в частности к составу электродного покрытия, применяемого преимущественно для сварки чугуна.

Известен состав электродного покрытия содержащий мрамор, графит, карбид кремния, каолин, никель (А.с. ЧССР № 150344, кл. 49 h 36/01, 1967г.).

Однако сварной шов, выполненный электродами известного состава, обладает склонностью наплавленного металла к кристаллизации с отбелом.

Наиболее близким к предлагаемому составу и достигаемому эффекту является состав электродного покрытия, содержащий, мас.%: графит 6-10; никель 8-16; каолин 12-26: мрамор 60(см. Авт.св. СССР № 893481, кл. В 23 К 35/365. 1981г.).

Недостатком этого состава покрытия является недостаточная прочность и склонность наплавленного металла к кристаллизации с отбелом. Отсутствие в покрытии низкотемпературного раскислителя способствует насыщению металла шва на стадии капли кислородом. Повышение содержание графита в покрытии увеличивает в сварном шве размеры графитовых включений, что ухудшает механические свойства чугуна.

Цель изобретения - повышение прочности и обрабатываемости сварного шва чугуна, снижение склонности его к кристаллизации с отбелом.

Поставленная цель достигается тем, что в состав электродного покрытия, содержащего графит, никель, каолин, мрамор, дополнительно вводится аэросил, ферромарганец, при следующем соотношении компонентов.

VI VI

СЛ

кэ о

мас,%: графит 5-7; никель 7-15; каолин 6- 12; аэросил 5-8; ферромарганец 3-5 и мрамор - остальное.

Аэросил (ГОСТ 14922-77) представляет собой аморфную форму кремнезема, состоящую из элементарных сферических частиц SIOz по своему размеру меньше 1000 А , поверхность которых образована из безводного SI02. В аэросиле такие частицы образуют объемные трехмерные агрегаты частиц. Особенностью аэросила, позволяющей применять его в качестве модификатора чугуна, является аморфное строение его частиц и их развитая поверхность. По сравнению с кристаллической двуокисью крем- .ния с удельной поверхностью частиц 1-10 м2/г аэросил имеет удельную поверхность 175-380 м2/г.

Частицы аэросила с аморфным строением выполняют роль эффективной подложки для выделяющихся из расплава покрытия графитных включений, что обеспечивает в процессе сварки измельчение графитной фазы и увеличение числа эвтектических ячеек. Измельчение эвтектических ячеек обеспечивает снижение ликвации кремния и марганца, что сопровождается формированием однородной перлитной основы сварного шва чугуна. В результате воздействия аэросила, измельчающего графитную фазу и связывающего карбидестабилизирующие примеси, прочность наплавленного чугуна повышается, но склонность к кристаллизации с отбелом снижается в 1,5-2,0 раза.

В структуре сварного соединения чугуна частицы аэросила располагаются внутри графитных включений и не оказывают абразивного воздействия на режущий инструмент, что обеспечивает повышение обрабатываемости чугуна на 20-25%, снижает затраты на режущий инструмент.

Добавка аэросила обеспечивает получение сварного швас большой прочностью, лучшей обрабатываемостью и меньшей склонностью к кристаллизации с отбелом.

Добавка аэросила ниже нижнего предела не обеспечивает получение развитой поверхности, позволяющей увеличить число эвтектических ячеек и, как следствие, не обеспечивающую повышение прочности и обрабатываемости чугуна, 8 также снижение склонности его в процессе сварки к кристаллизации с отбелом.

При содержании аэросила более 8% увеличивается вязкость шлака и снижается его газопроницаемость.

Ферромарганец вводится в состав покрытия как раскислитель, действующий при кристаллизации жидкой ванны, а также для снижения процентного содержания серы в

металле шва. Содержание ферромарганца ниже 3% не обеспечивает достаточного раскисления и рафинирования металла шва. Содержание ферромарганца в заданных

пределах положительно влияет на процесс графитизации, устраняет отрицательное влияние серы в металле шва, образуя с ней сернистый марганец MnS, плохо растворимый в жидко и твердом чугуне и сравнительно легко удаляемый из металла в шлак. При содержании ферромарганца свыше 5% увеличивается переход марганца в чугун, что способствует стабилизации процесса кар- бидообразования, т.е. способствует отбелу

чугуна.

Каолин вводится в покрытие как шлако- обрэзующий компонент и в то же время как хороший пластификатор. Введение каолина ниже 6% не обеспечивает хороших пластических свойств покрытия, надежной шлаковой защиты. Введение каолина свыше 12% снижает качество электродного покрытия, способствует образованию трещин в покрытии и при сушке электродов.

Графит присутствует в составе покрытия как раскислитель и источник углерода в металле шва. Указанное соотношение определяет оптимальное содержание углерода в наплавленном металле, увеличение или

уменьшение этого соотношения ведет к изменению качества металла шва.

Никель вводится в состав электродного покрытия в количестве 7-15%. Основной особенностью никеля является то, что он

препятствует образованию свободных карбидов. Введение никеля ниже 7% слабо расширяет область у -фаз, с увеличением процентного содержания никеля до 15% увеличивается его влияние на расширение

у -фазы, способствует сохранению наибольшего количества свободного графита, снижает склонность металла шва к кристаллизации с отбелом. В ведение никеля в количестве свыше 15% экономически нецелесообразно, так

как повышается стоимость электродов без заметных улучшений сварочно-технологи- ческих показателей.

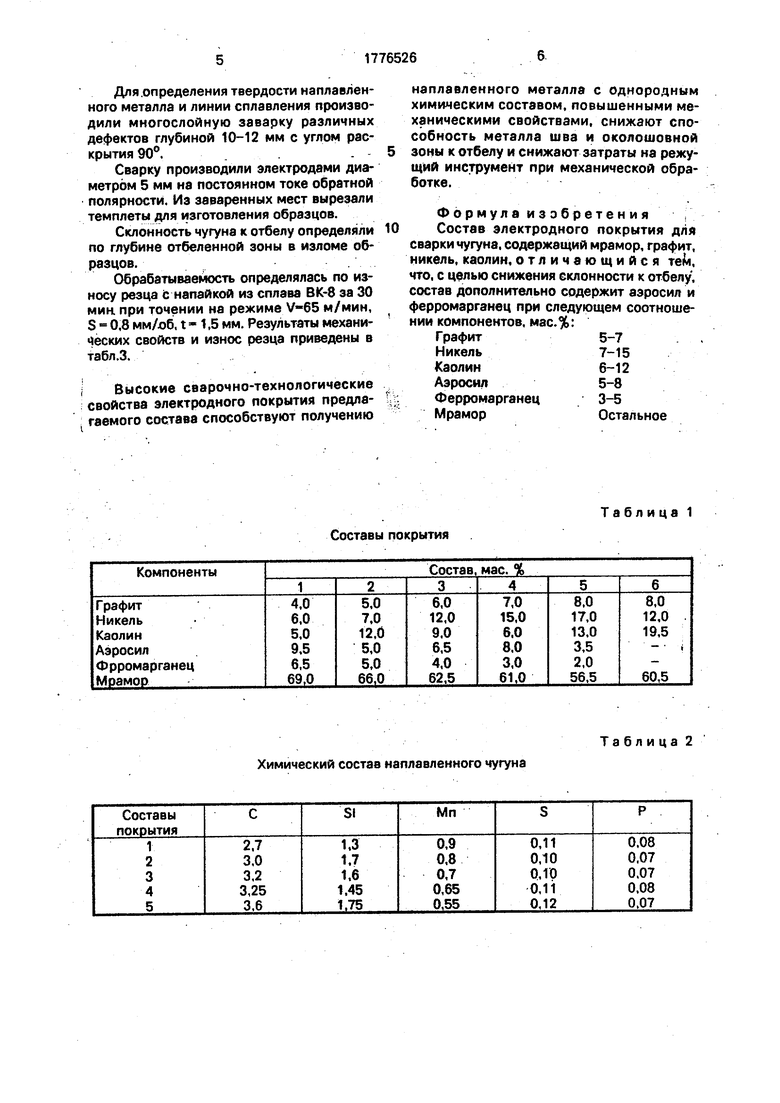

Для экспериментальной проверки предлагаемого состава электродного покрытня были подготовлены пять составов- ингредиентов, из которых 2, 3, 4 составы показали оптимальные результаты.

В качестве электродных стержней использовалась сварочная проволока марки

Св08А(Св08).

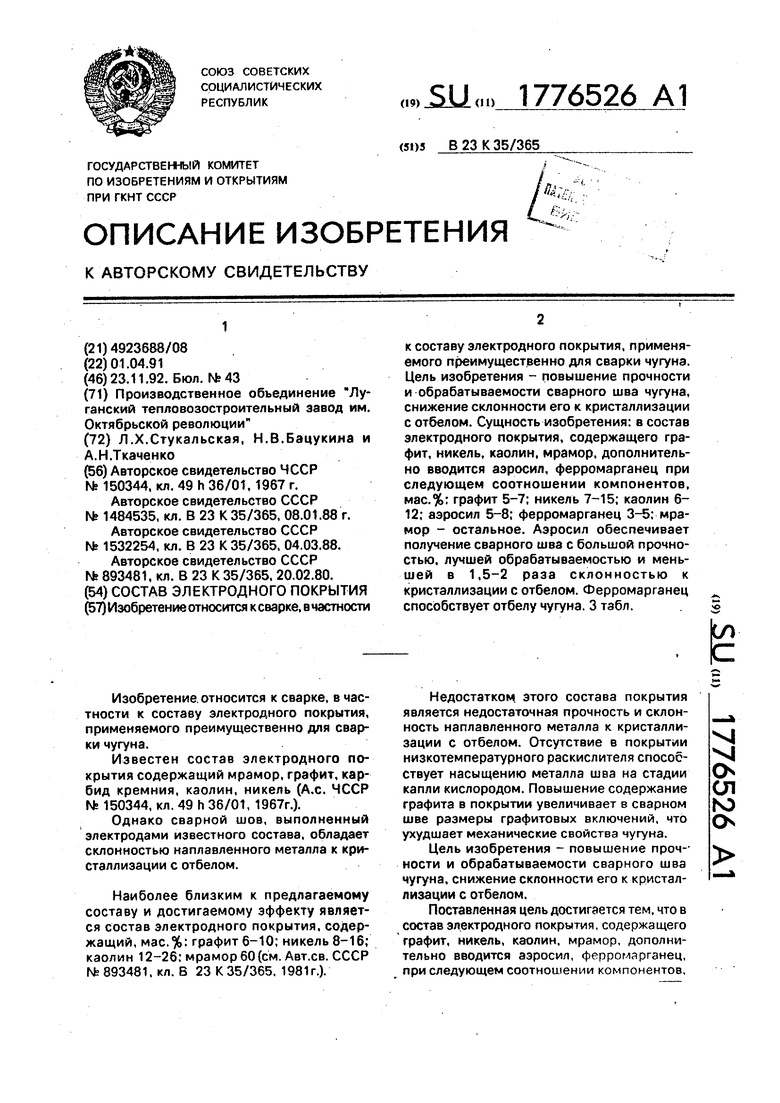

Составы электродных покрытий представлены в табл.1. С оста в 6 взят по прототипу. Химический состав наплавленного металла приведен в табл.2.

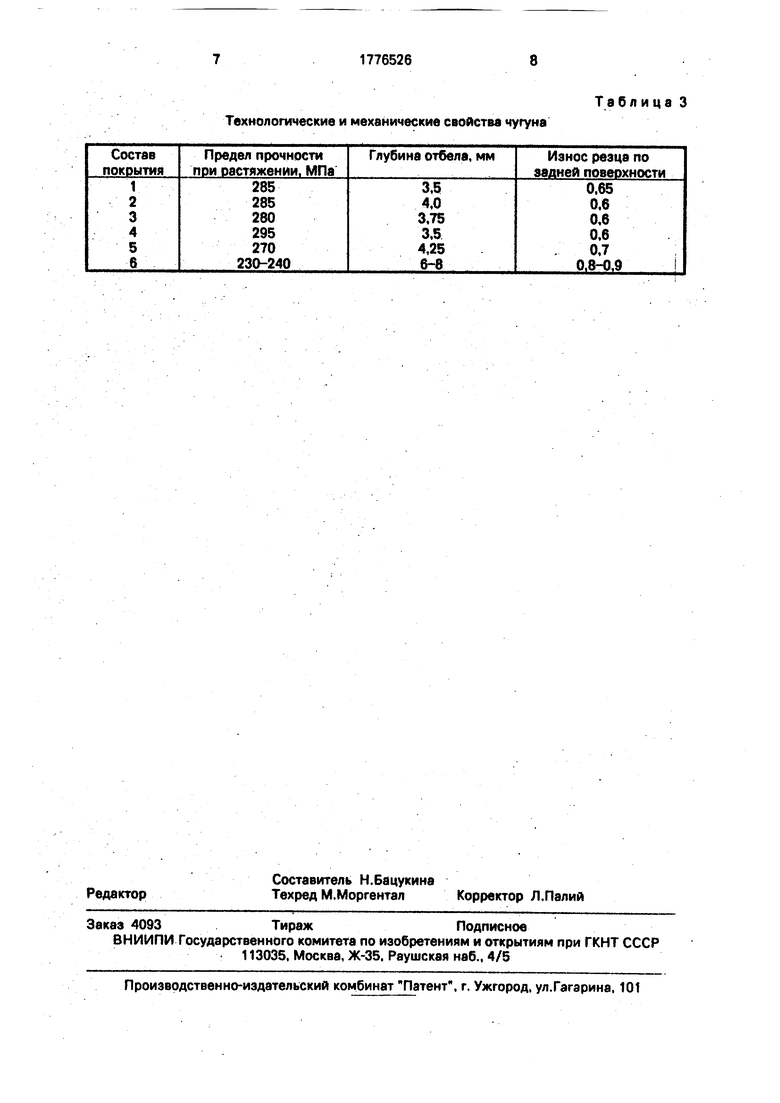

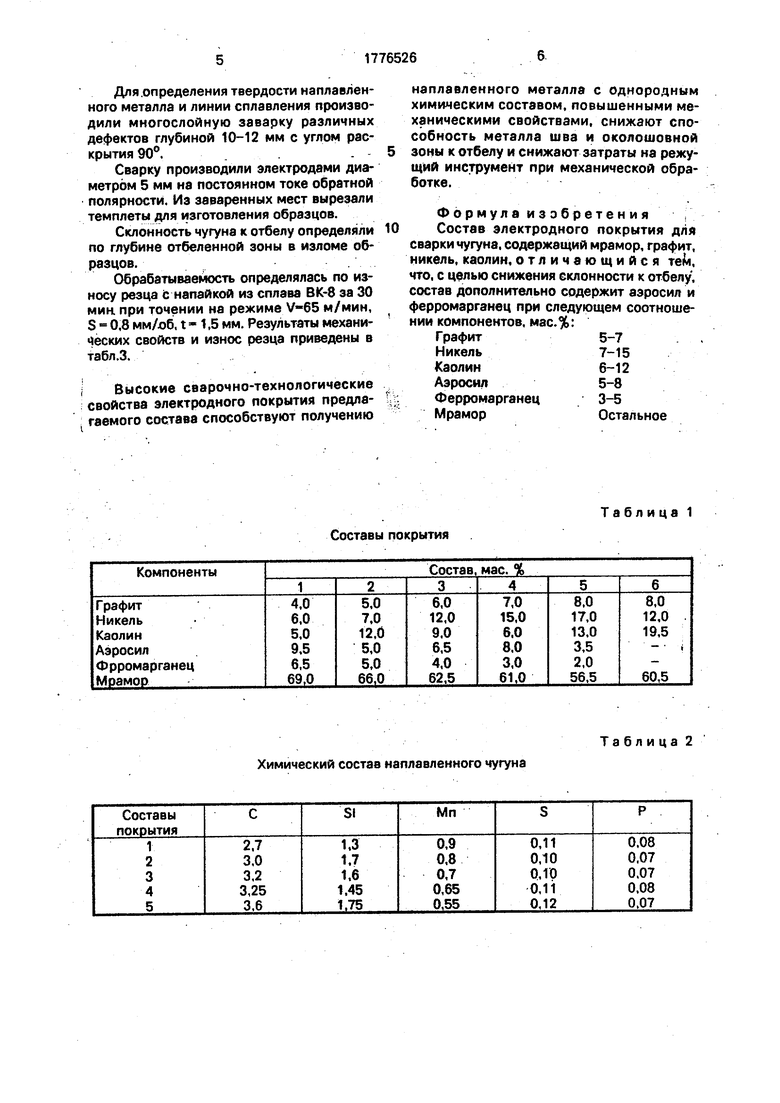

Для .определения твердости наплавленного металла и линии сплавления производили многослойную заварку различных дефектов глубиной 10-12 мм с углом раскрытия 90°,

Сварку производили электродами диаметром 5 мм на постоянном токе обратной полярности. Из заваренных мест вырезали темплеты для изготовления образцов.

Склонность чугуна к отбелу определяли по глубине отбеленной зоны в изломе образцов.

Обрабатываемость определялась по износу резца с напайкой из сплава ВК-8 за 30 мин при точении на режиме V-65 м/мин, S - 0,8 мм/об, t -1,5 мм. Результаты механических свойств и износ резца приведены в табл.3.

высокие сварочно-технологические свойства электродного покрытия предлагаемого состава способствуют получению

Составы покрытия

Химический состав наплавленного чугуна

наплавленного металла с однородным химическим составом, повышенными механическими свойствами, снижают способность металла шва и околошовной зоны к отбелу и снижают затраты на режущий инструмент при механической обработке.

Формула изобретения 0 Состав электродного покрытия для сварки чугуна, содержащий мрамор, графит, никель, каолин, отличающийся тем, что, с целью снижения склонности к отбелу, состав дополнительно содержит аэросил и ферромарганец при следующем соотношении компонентов, мас.%:

Графит5-7

Никель7-15

Каолин6-12

Аэросил5-8

: Ферромарганец3-5

МраморОстальное

Таблица 1

Таблица 2

Технологические и механические свойства чугуна

Таблица 3

Авторы

Даты

1992-11-23—Публикация

1991-04-01—Подача