(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| Состав порошковой проволоки | 1978 |

|

SU831467A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия | 1982 |

|

SU1080946A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Состав порошковой проволоки | 1979 |

|

SU821107A1 |

| Состав порошковой проволоки | 1976 |

|

SU582932A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

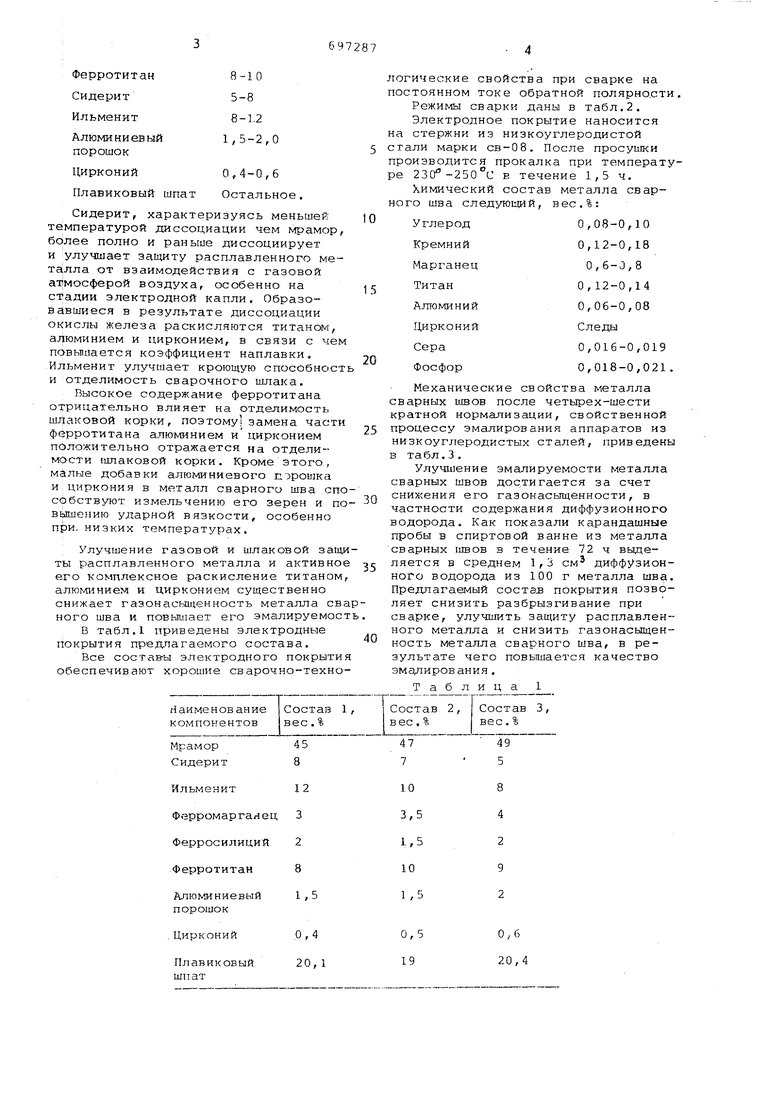

Изобретение- относится к област сварки, в частности к электродным покрытиям, применяемым преимущест но для сварки стальной арматуры п эмалирование. Известно покрытие, содержащее следующие компоненты, вес.%: 50-52. Мрамор Плавиковый шпат Ферромарганец Ферросилиций Ферротитан Окислы редкоземельных метал5-10 1. лов Однако данное покрытие обеспе вает недостаточную эмалируемость металла гнва. Наиболее близким по составу я ется электродное покрытие, содер щее следующие компоненты, вес.%: Мрамор48-53 Плавиковый шпат 12-15 Кварц5-10 Двуокись титана3-5 Ферромарганец. 3-5 ферросилиций2 4 Ферротитан12-18 Феррониобий8-12 Однако известный состав электродного покрытия не обеспечивает высокую ударную вязкость при низких температурах . Целью изобретения является повышение качества эмалируемости металла сварного шва, его ударной вязкости при низких температурах и сварочнотехнологических свойств электродного покрытия. Цель достигается тем, что состав дополнительно содержит сидерит, ильменит, алюминиевый порошок и цирконий при следующем соотнсялении компонентов электродного покрытия,вес.%: MpaNrop45-49 Ферромарганец Ферросилиций Ферротитан Сидерит Ильменит 8-1.2 Алюминиевый 1,5-2,0 порошок Цирконий 0,4-0,6 Плавиковый шпат Остальное. Сидерит, характеризуясь меньшей температурой диссоциации чем мрамо более полно и раньше диссоциирует и улучшает защиту расплавленного м от взаимодействия с газовой атмосферой воздуха, особенно на стадии электродной капли. Образовавшиеся в результате диссоциации окислы железа раскисляются титаном алюминием и цирконием, в связи с ч повышается коэффициент наплавки Ильменит улучшает кроющую способно и отделимость сварочного шлака. Высокое содержание ферротитана отрицательно влияет на отделимость шлаковой корки, поэтому замена час ферротитана алюминием и цирконием положительно отражается на отделимости 11лаковой корки. Кроме этого, малые добавки алюминиевого п эрошка и циркония в металл сварного шва з собствуют измельчению его зерен и вышению ударной вязкости, особенно при. низких температурах. Улучшение газовой и шлаковой з ты расплавленного металла и активн его комплексное раскисление титано алюминием и цирконием существенно снижает газонасышенность мета.лла ного шва и повьш1ает его эмалируем В табл.1 приведены электродные покрытия предлагаемого состава. Все состав-ы электродного покры обеспечивают хорошие сварочно-тех

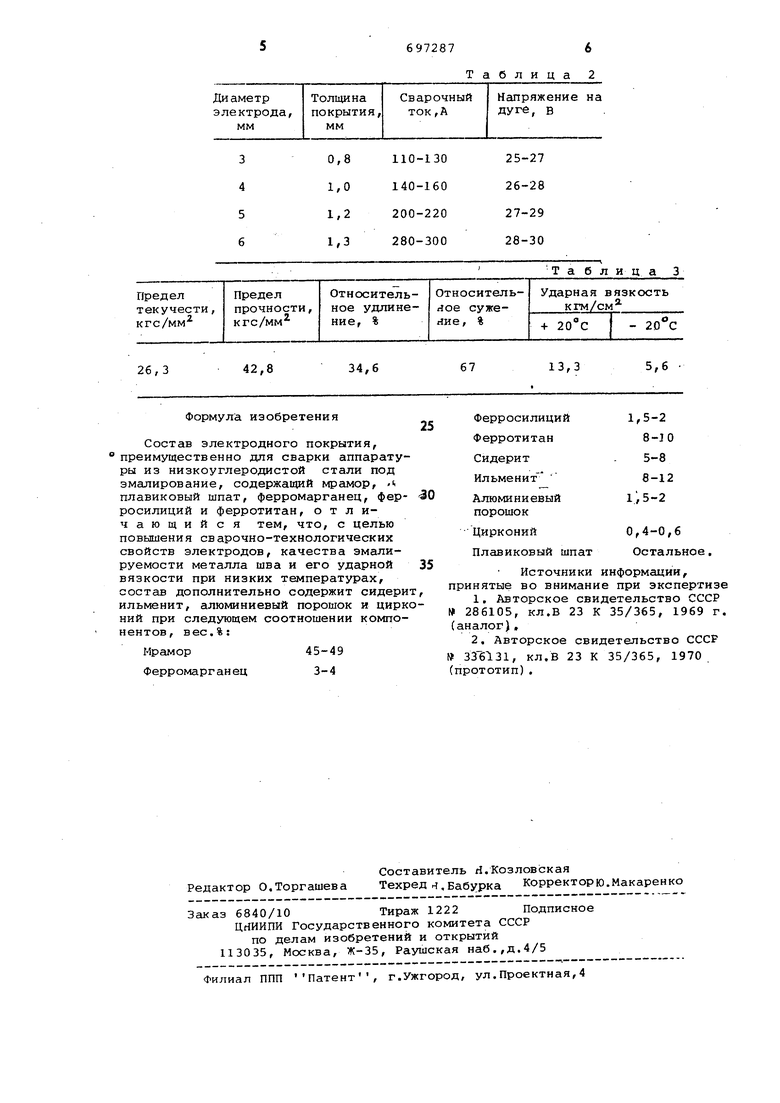

Наименование Состав 1, компонентов вес.%

45

Мрамор Сидерит

Ильменит

Ферромарганец

Ферросилиций

Ферротитан

Алюминиевый порошок

.Цирконий

Плавиковый шпат

4 2 9 2

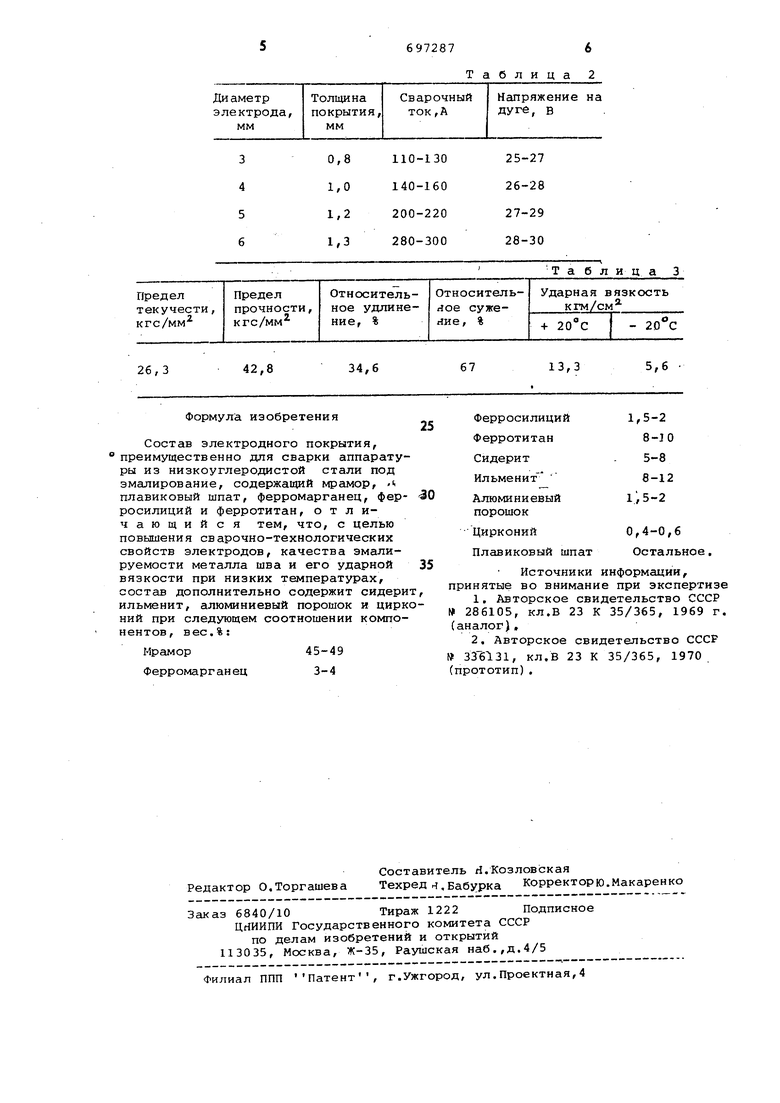

0,6 20,4 огические свойства при сварке на остоянном токе обратной полярно.сти. Режимы сварки даны в табл.2. Электродное покрытие наносится а стержни из низкоуглеродистой тали марки св-08. После просушки роизводится прокалка при температуе 23{/-250°С в течение 1,5 ч. Химический состав металла сварого шва следующий, вес.%: Углерод0,08-0,10 0,12-0,18 Кремний 0,6-0,8 Марганец О,12-0,14 0,06-0,08 А.ЛЮМИНИЙ Следы Цирконий 0,016-0,019 0,018-0,021 Фосфор Механические свойства металла сварных UJBOB после четырех-шести кратной нормсшизации, свойственной процессу эмалирования аппаратов из низкоуглеродистых сталей, приведены в табл.3. Улучшение эмалируемости металла сварных швов достигается за счет снижения его газонасыщенности, в частности содержания диффузионного водорода. Как показали карандашные пробы в спиртовой ванне из металла сварных швов в течение 72 ч выделяется в среднем 1,3 см диффузионного водорода из 100 г металла шва. Предлагаемый соста.в покрытия позволяет снизить разбрызгивание при сварке, улучшить защиту расплавленного металла и снизить газонасыщенность металла сварного шва, в результате чего повышается качество эмалирования. Таблица 1

42,8

26,3 Формула изобретения Состав электродного покрытия, преимущественно для сварки аппарату ры из низкоуглеродистой стали под эмалирование, содержащий мрамор, плавиковый шпат, ферромарганец, фер росилиций и ферротитан, отличающийся тем, что, с целью повышения сварочно-технологических свойств электродов, качества эмалируемости металла шва и его ударной вязкости при низких температурах, состав дополнительно содержит сидер ильменит, алюминиевый порошок и цир ний при следующем соотношении компо нентов, вес.%: Мрамор Ферромарганец

6972876

Таблица 2

Таблица 3

13,3

5,6

67

34,6 Ферросилиций Ферротитан Сидерит Ильменит 8-12 Алюминиевый порошок 0,4-0,6 Цирконий Плавиковый шпат Остальное, Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 86105, кл.В 23 К 35/365, 1969 г. алог), 2.Авторское свидетельство СССР 36131, кл.В 23 К 35/365, 1970 ототип).

Авторы

Даты

1979-11-15—Публикация

1978-06-01—Подача