(54) УСТРОЙСТВО ДЛЯ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ НАРУЖНОЙ ПОИЕРХНОСТИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйный аппарат для гидроабразивной обработки | 1986 |

|

SU1450990A2 |

| Установка для центробежной обработки изделий | 1984 |

|

SU1217635A2 |

| Гидроциклон | 1981 |

|

SU997821A1 |

| Способ образования гидроабразивной струи | 1983 |

|

SU1117202A2 |

| УСТРОЙСТВО ДЛЯ ГИДРОАБРАЗИВНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 1992 |

|

RU2071409C1 |

| Устройство для центробежной абразивной обработки изделий типа колец | 1981 |

|

SU986746A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2307938C1 |

| СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2022 |

|

RU2793666C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1996 |

|

RU2108903C1 |

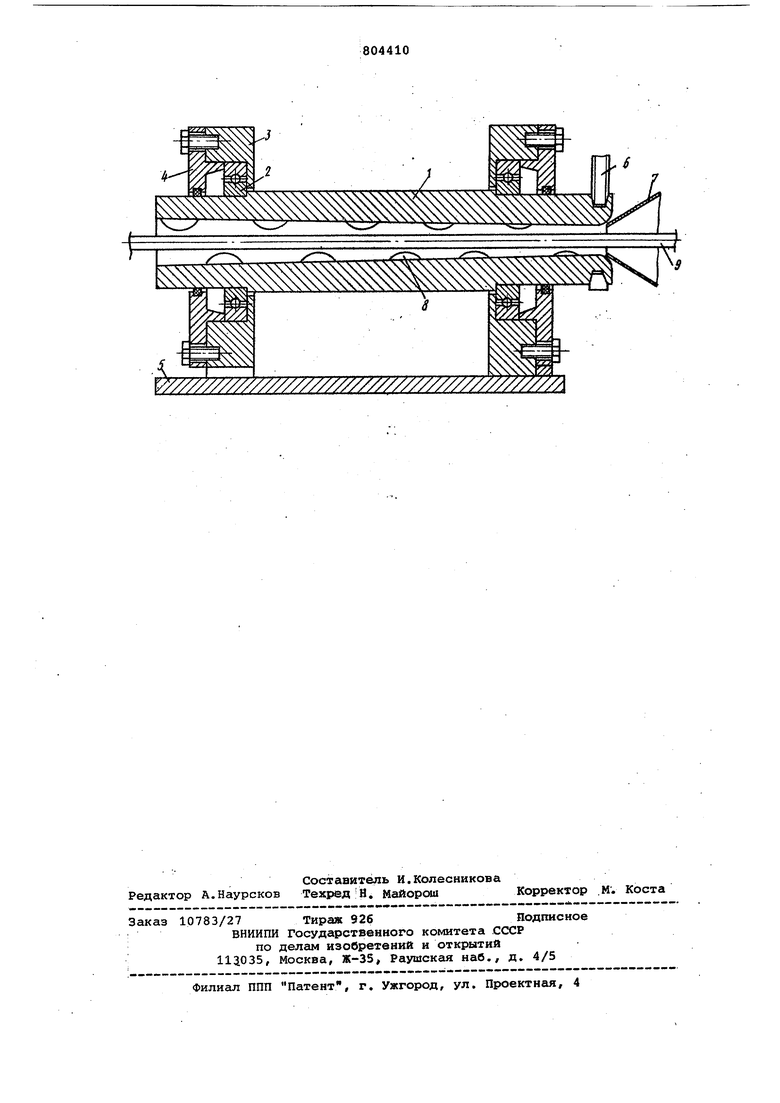

Изобретение относится к очистке изделий свободным абразивом. Известны устройства для гидроабра зивной обработки наружной поверхности деталей типа труб, вьшолненные в виде корпуса с отверстиями в торцахЩ Недостаток известного устройства заключается в том, что движение обрабатываемой заготовки возможно толь ко в одну сторону, что снижает эффективность обработки. Цель изобретения - повышение эффе тивности обработки. Указанная цель достигается тем, что корпус установлен с возможностью врашкения, а отверстие в корпусе вытюлнено коническим и на его внутренней поверхности выполнены чередующие ся гсмещенвые относительно продольной ОСИ корпуса и его образующей сферические выступы, увеличивающиеся в сторойу увеличения конусности отверс тия в корпусе, обеспечивая одинаковое расстояние от продольной оси корпуса. На чертеже схематично изображено предлагаемое устройство, общий вид. Устройство состоит из корпуса 1, установленного на двух подшипниках 2 качения. Подшипники 2 закрытого исполнения, что предохраняет их от попадания абразива. Под аипники 2 установлены в обоймах 3 н закрыты дополнительно крышками 4. Обоймы 3 с помсяцью сварки закреплены на опорной плите 5, которая в свою очередь может устанавлнваться в любом месте в зависимости от назначения устройства. Для вращения корпуса 1 на его наружной поверхностн имеется трапециидальная выточка для установки клнноременной передачи 6. Для подачи суспензии во внутреннюю полость корпуса установлена конусная горловина 7, которая несколько утапливается в ргщиусную расточку, выполненную в торце корпуса. Для настройки зазора горловина выполнена подвижной вдоль оси устройства. На внутренней поверхности корпус имеет сферические выступы 8, которые смещены относительно друг друга как вдоль продольной, так и поперечной оси корпуса. Устройство работает следующим образом. Горловина 7 настраивается на определенный зазор для подачи заданного расхода суспензии. В горловину 7

:от насоса или эжектора поступает суспензия, состоящая из жидкости и абразивных частиц. Из горловины суспензия поступает под некоторым напором во внут реннюю коническую полость корпуса 1. После этого включается вращение корпуса 1 от клиноременной передачи б Абразивная суспензия под действием центробежной силы будет прижиматься к стенкам внутренней полости корпуса. За счет наличия конуса, образующего внутреннюю полость, абраз.ивная суспензия будет перемещаться навстре заготовке 9, которая к этому врени уже начала свое движение в наПравлении от большего диаметра конуса к меньшему. Корпус 1 может вращаться с большой скоростью, например 3000, 5000, 10000 об/мин и более. Под действием такой большой угловой скорое-, ти и от наличия конуса в корпусе абразивные частицы приобретают также большую линейную скорость, т.е. движутся с большой скоростью навстречу заготовке и обрабатывают ее.Конечно, часть абразивных частиц будет прижата с усилием к стенке корпуса и может быть такое явление, что они не будут у аствовать в обработке. Для исключения этого в корпусе выполнены сферические, легко обтекаемые выступы 8, которые срывают ирижатеш к стенке потоки абразивных и как бы направляют их на обрабатываемую поверхность заготовки. Для обеспечения равномерных условий обработки выступы 8 выполнены с некоторьам шагом как вдоль продольной оси корпуса, так и вдоль образующей его окружности. Таким образом, во внутренней полости корпуса абразивные частицы приобретают сложное движение: вращение вместе с корпусом, линейное перемещение вдоль корпуса и движение под некоторым углом к заготовке за счёт наличия сферических выступов, которые не позволяют потоку частиц прижаться к стенке корпуса. В результате таких движений заготовка обрабатывается с высокой производительностью и качеством. Кроме того, здесь накладывается четвертое движение - встречное движение заготовки, которое также определяет скорость соударения абразивных частиц с заготовкой. Чем больше скорость заготовки тем эффект соударения будет большим. Выходящая из корпуса суспензия возвращается снова к насосу и по кольцевой системе (не приведена) поступает в приемную горловину 7. Установка корпуса на двух подцшпниках позволяет развивать большие скорости его вращения, а тем самым, и повышать производительность обработки. Здесь скорость движения абразивных частиц зависит от скорости вращения корпуса и его конусности.

Таким образом, предлагаемое устрои ство позволяет производить высокопроизводительную обработку заготовок типа прутков, проволоки, катанки, труб и пр.

Формула изобретения

Устройство для гидроабразивной обработки наружной поверхности дета 1ей типа труб, выполненное в виде Корпуса с отверстиями в торцах, о т ли чающееся тем, что, с цёлью повышения эффективности обработки, корпус установлен с возможностью вращения, а отверстие в корпусе выполнено коническим и на его внутренней поверхности выполнены чередующиеся, смещенные относительно продольной оси корпуса и его образующей сферические выступы, увеличивающиеся в сторону увеличения конусности отверстия в корпусе, обеспечивая одинаковое расстояние от продольной оси корпуса.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-15—Публикация

1976-06-23—Подача