1

Изобретение относится к обработке пластичных материалов методом прессования, в частности может быть использовано в промышленности строительных материалов.

Известна установка для укладки кирпича-сырца на полочную вагонетку, в которой способ осуществляется путе прессования бесконечного бруса, отрезки от бруса заготовок, разрезки заготовок на изделия, Комплектации изделий и укладки их на 2-консольные сушильные вагонетки со стационарными поддонами, в которых консоли и укладываемые изделия по длине расположены вдоль движения вагонетки .

Известно также устройство.для съема кирпича-сырца с пресса и укладки на запарочные вагонетки/ осуществляющее способ изготовления штучных изделий из пластичных материалов, заключающийся в прессовании бесконечного бруса заданного профиля, отрезки от бруса заготовки, разрезки заготовок на изделия, комплектации изделий и укладки их на 2-консольные сушильные вагонетки со стационарными поддонами, в которых консоли и укладываемые изделия по длине расположены вдоль движения вагонетки Г2.

Недостатки известных способов заключаются в сложности технологического процесса низкой производитеЛйности труда.

Цель изобретения - упрощение и ускорение технологического процесса производства.

Поставленная цель достигается тем, что в известном способе изготовления

0 изделий из пластичных материалов, включающем прессование бесконечного бруса заданного профиля, отрезки от бруса заготовки, резрезки заготовок, на изделия, комплектации изделий и

5 укладки их на 2-консольные сушильные вагонетки, отрезку заготовок от бруса осуществляют блоками длиной в несколько труб, равной количеству стационарных поддонов одной полки суши0льной вагонетки, а после разрезки заготовок на изделия на уровне нижней полки вагонетки комплектуют такое же количество непрерывных рядов поперек расположенных труб, подво5дят их к месту загрузки и, начиная с нижней полки передней консоли с боку вагонетки последовательно ведут ее загрузку, при этом перемещение загружаемой, вагонетки осутпествляют последовательно поU -образному пути.

0

расположенному в вертикальной плоскости перпендикулярно к скомплектованным рядам изделий и фиксируют ее во время загрузки так, чтобы загружаемая полка встала против скомплектованных в непрерывные ряды изделий.

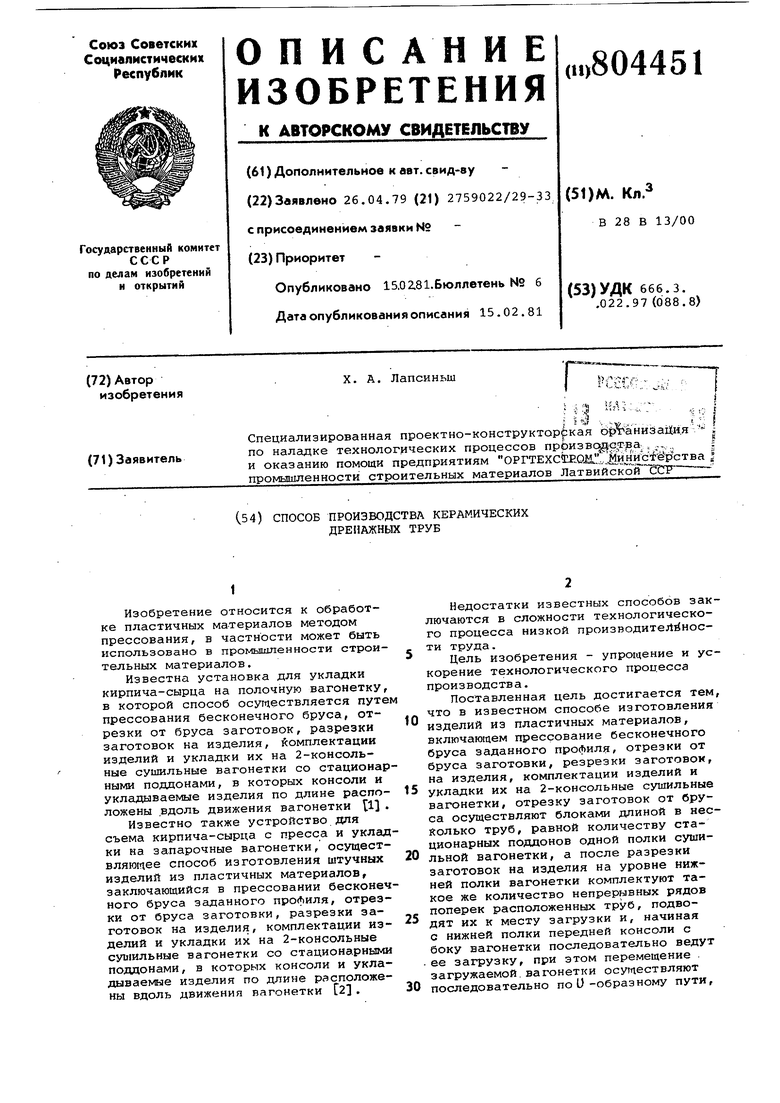

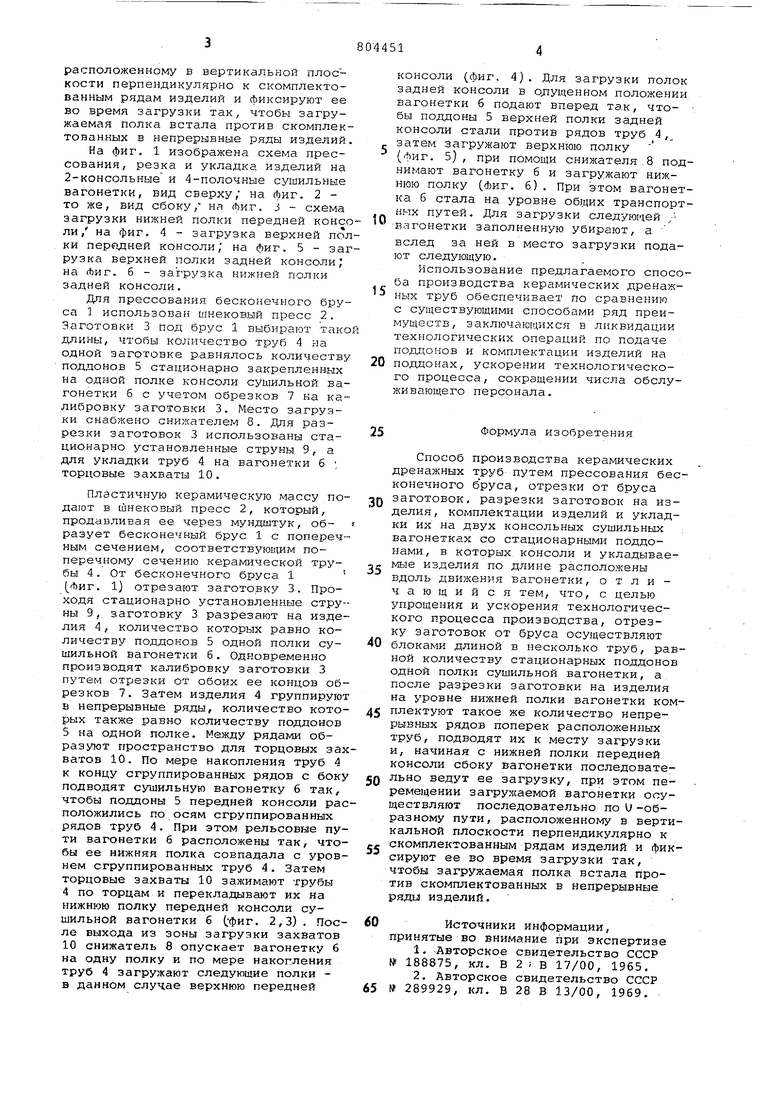

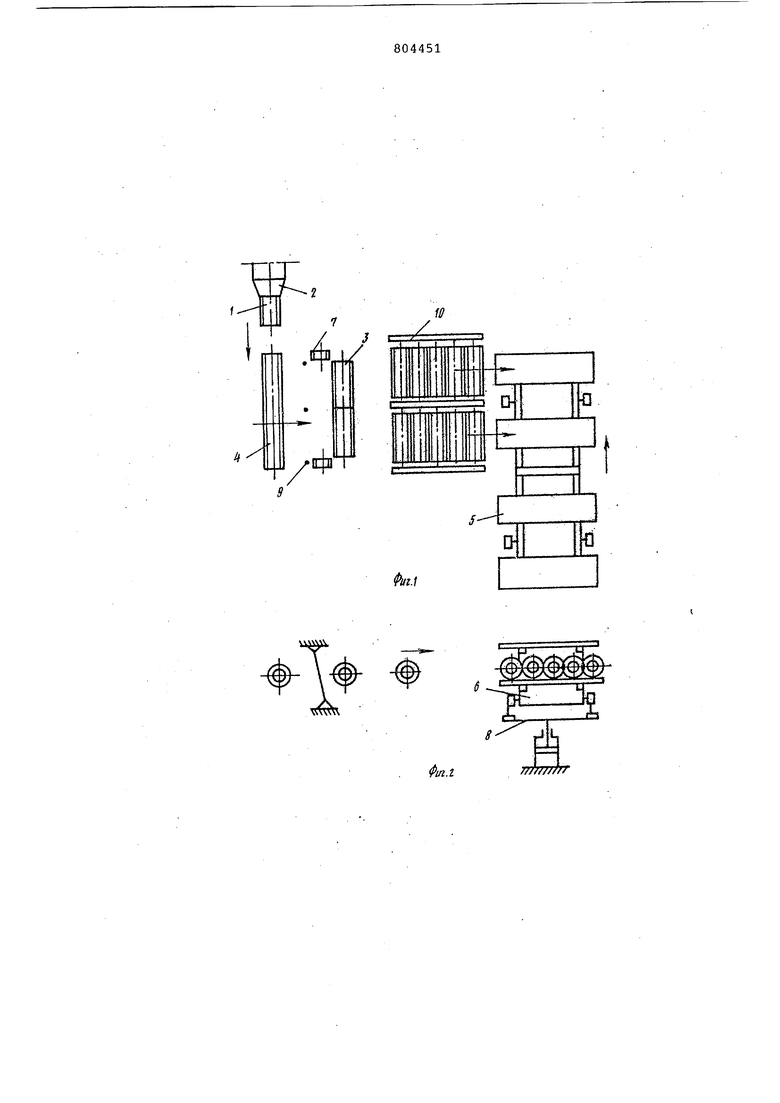

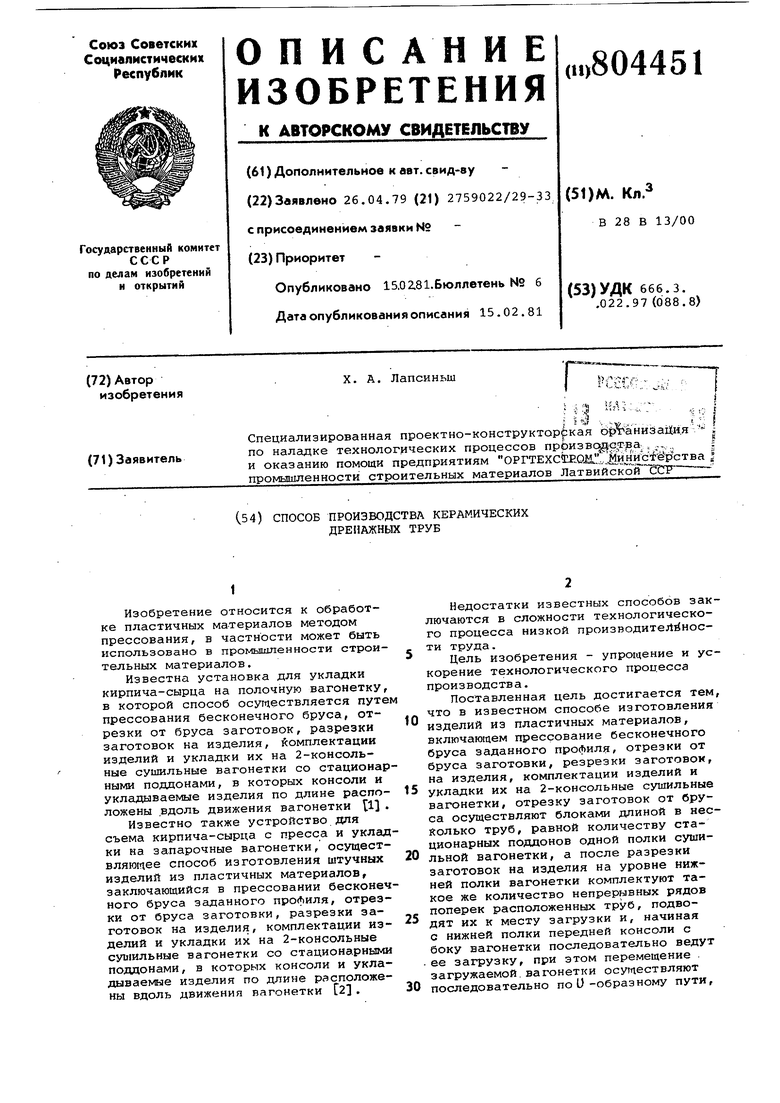

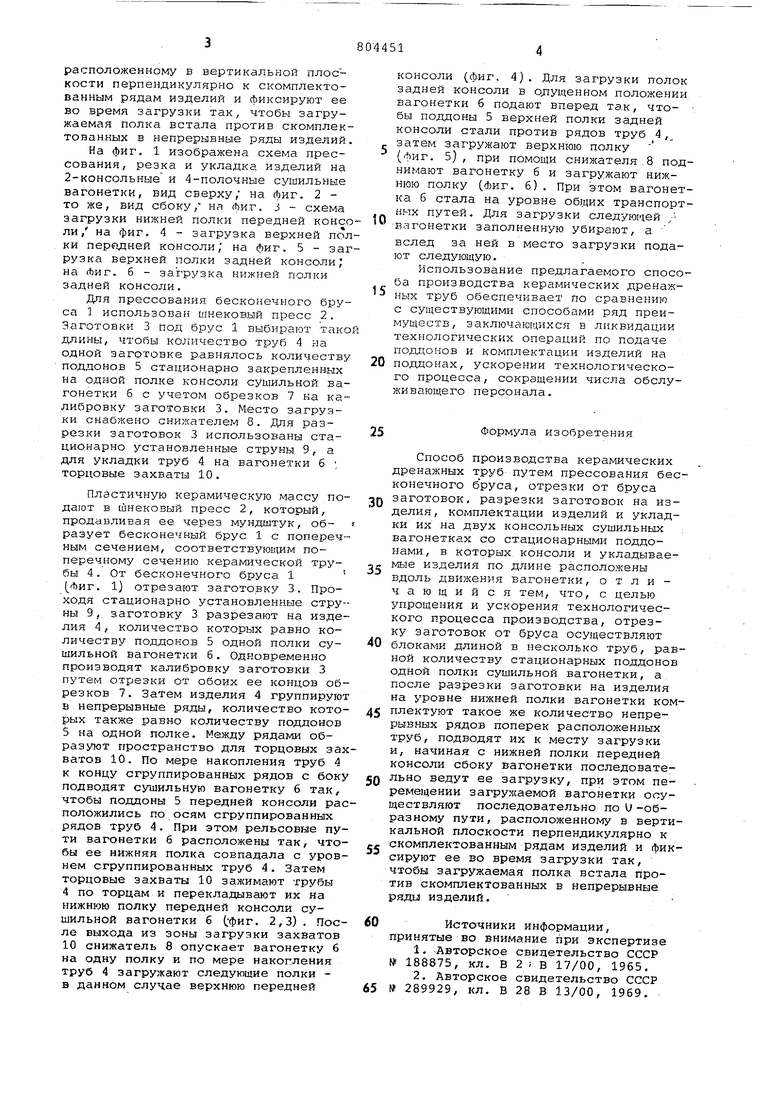

На фиг. 1 изображена схема прессования, резка и укладка изделий на 2-консольные и 4-полочные сушильные вагонетки, вид сверху, на фиг. 2 то же, вид сбоку, на лиг. 3 - схема загрузки нижней полки передней консоли, на фиг. 4 - загрузка верхней полки передней консоли, на фиг. 5 - загрузка верхней полки задней консоли; на сЬиг. 6 - загрузка нижней полки задней консоли.

Для прессования бесконечного бруса 1 использован шнековый пресс 2. Заготовки 3 под брус 1 выбирают тако длины, чтобы количество труб 4 на одной заготовке равнялось количеству поддонов 5 стационарно закрепленных на одной полке консоли сушильной вагонетки б с учетом обрезков 7 на калибровку заготовки 3. Место загрузки снабжено снижателём 8. Для разрезки заготовок 3 использованы стационарно установленные струны 9, а для укладки труб 4 на вагонетки б : торцовые захваты 10.

Пластичную керамическую массу подают в шнековый пресс 2, который, продавливая ее через мундштук, образует бесконечный брус 1 с поперечным сечением, соответствующим поперечному сечению керамической трубы 4. От бесконечного бруса 1 (Фиг. 1} отрезают заготовку 3. Проходя стационарно установленные струны 9, заготовку 3 разрезают на изделия 4, количество которых равно количеству поддонов 5 одной полки сушильной вагонетки 6. Одновременно производят калибровку заготовки 3 путем отрезки от обоих ее кондов обрезков 7. Затем изделия 4 группируют в непрерывные ряды, количество которых также равно количеству поддонов 5 на одной полке. Между рядами образуют пространство для торцовых захватов 10. По мере накопления труб 4 к концу сгруппированных рядов с боку подводят сушильную вагонетку 6 так, чтобы поддоны 5 передней консоли расположились по осям сгруппированных рядов труб 4. При этом рельсовые пути вагонетки б расположены так, чтобы ее нижняя полка совпадала с уровнем сгруппированных труб 4. Затем торцовые захйаты 10 зажимают трубы 4 по торцам и перекладывают их на нижнюю полку передней консоли сушильной вагонетки б {;фиг. 2,3). После выхода из зоны загрузки захватов 10 снижатель 8 опускает вагонетку 6 на одну полку и по мере накопления труб 4 загружают следующие полки в данном случае верхнюю передней

консоли (фиг. 4). Для загрузки полок задней консоли в опущенном положении вагонетки б подают вперед так, чтобы поддоны 5 верхней полки задней консоли стали против рядов труб 4, затем загружают верхнюю полку (фиг. 5), при помощи снижателя.8 поднимают вагонетку 6 и загружают нижнюю полку (Фиг. 6) . При :этом вагонетка 6 стала на уровне общих транспортннх путей. Для загрузки следуюг ей / вагонетки заполненную убирают, а вслед за ней в место загрузки подают следующую.

Использование предлагаемого способа производства керамических дренаж- ных труб обеспечивает по сравнению с существующими способами ряд преимуществ, заключаюгцихся в ликвидации технологических операций по подаче поддонов и комплектации изделий на

0 поддонах, ускорении технологического процесса, сокращении числа обслуживающего персонала.

Формула изобретения

Способ производства керамических дренажных труб путем прессования бесконечного бруса, отрезки от бруса заготовок, разрезки заготовок на изделия, комплектации изделий и укладки их на двух консольных сушильных вагонетках со стационарными поддонами, в которых консоли и укладываемые изделия по длине расположены вдоль движения вагонетки, отличающийся тем, что, с целью упрощения и ускорения технологического процесса производства, отрезку заготовок от бруса осуществляют блоками длиной в несколько труб, равной количеству стационарных поддонов одной полки сушильной вагонетки, а, после разрезки заготовки на изделия на уровне нижней полки вагонетки комплектуют такое же количество непрерывных рядов поперек расположенных труб, подводят их к месту загрузки и, начиная с нижней полки передней консоли сбоку вагонетки последовательно ведут ее загрузку, при этом перемещении загружаемой вагонетки осуществляют последовательно по О-образному пути, расположенному в вертикальной плоскости перпендикулярно к скомплектованным рядам изделий и фиксируют ее во время загрузки так, чтобы загружаемая полка встала против скомплектованных в непрерывные ряды изделий.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 188875, кл. В 2 ; в 17/00, 1965.

2.Авторское свидетельство СССР № 289929, кл. В 28 В 13/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для резки и укладки кирпича-сырца на консольные сушильные вагонетки | 1981 |

|

SU1022814A1 |

| Установка для укладки керамических изделий на сушильную вагонетку | 1986 |

|

SU1362629A1 |

| Установка для резки и укладки изделий на сушильные вагонетки | 1977 |

|

SU745693A1 |

| Способ укладки кирпича-сырца на сушильные вагонетки | 1989 |

|

SU1715630A1 |

| Устройство для укладки керамических изделий на сушильные вагонетки | 1982 |

|

SU1031733A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ФОРМОВКИ И СУШКИ КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2013 |

|

RU2534283C2 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Автоматическая поточная линия для производства керамических изделий | 1975 |

|

SU596450A1 |

| Устройство для укладки керамических изделий на сушильные вагонетки | 1976 |

|

SU579149A1 |

| Установка для укладки дренажных труб на сушильную вагонетку | 1984 |

|

SU1296429A1 |

Фиг.г

f//ff//ffr

777;

гТТ

PU7.}

777777

7777

Ю.

777

РигЛ

nr r-if-i

777

Фиг.6

Авторы

Даты

1981-02-15—Публикация

1979-04-26—Подача