6oTbf ограничивает производительность пинии и приводит к снижению качества лицевого кирпича.

Цепь изобретения заключается в повышении экономичности и производительности автоматической поточной пинии для производсва керамических издепий.

Поставленная цель достигается тем, что в линию введен блок программного управления сушильными поддонами, связанный с программным задатчиком направления бруса а конвейер подачи сушильных поддонов выполнен в виде замкнутой транспортной системы,- общей для всех механизмов загрузки, сушилок и механизмов разгрузки, и содержит механизмы набора и разбора стопы изделий загруженных сушильных поддонов, которые установлены соответственно леред входом и выходом из сушилок.

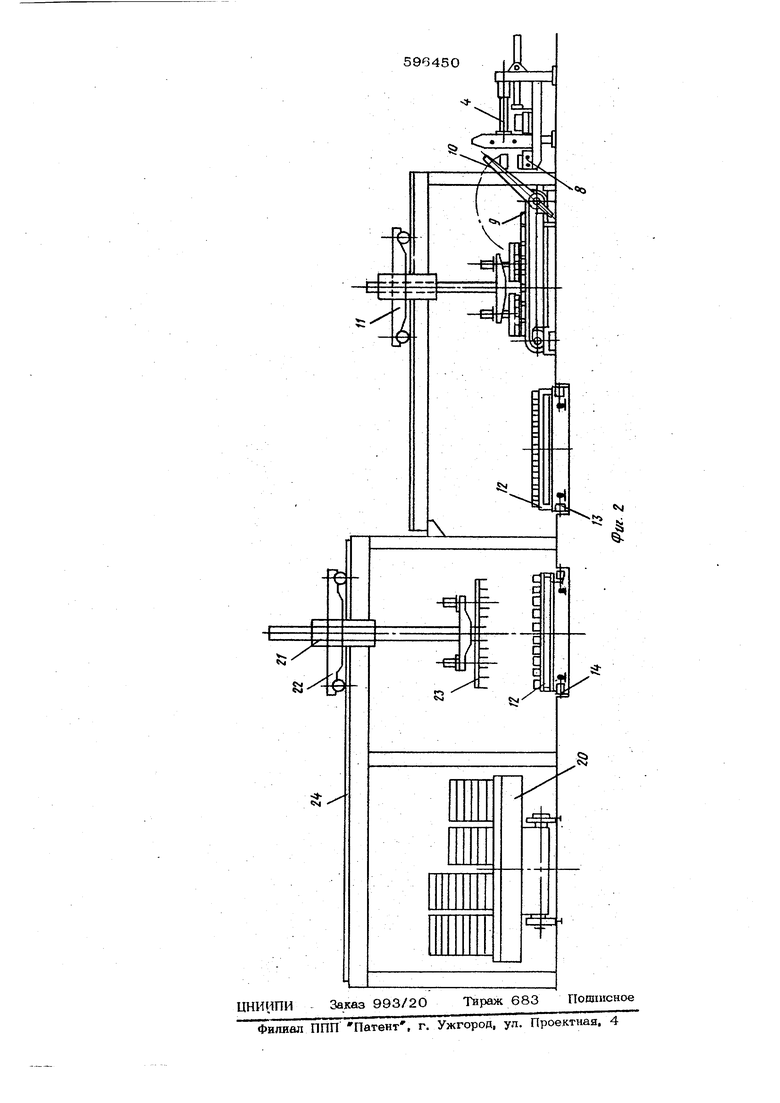

На фиг. 1 схематически показано расположение элементов предложенной автоматической поточной пинии на фиг. 2 - автомат разрезки мерного бруса, загрузчиков и разгрузчиков сушильных поддонов.

Автоматическая поточная пиния содержит формовочный пресс 1, на котором формуется глиняный брус 2. Вдоль оси пресса установпены в одну линию автомат 3 отрезки и автоматы 4 разрезки с обшим для всех автоматов конвейером 5 подачи бруса. За каждым из автоматов 4 размещены приводные заслонки 6. Отрезанные изделия 7 подаются на приемные столики 8. У каждого из автома-ттов 4 установлен механизм загрузки в соетав которого входит комплектующий транспортер 9, механизм 1О порядной укладки изделий, и механизм 11 групповой перекладки изделий. Изделия 7 укладываются на сушильные поддоны 12.

Конвейер подачи сушильных поддонов представляет собой транспортную систему, содержащую рольганг 13 загрузки поддонов и рольганг 14 разгрузки поддонов, а также передаточный мост 15 ;связываюший меж ду собой рольганги 13 и 14. С другой, стороны рольганги 13 и 14 связаны через электропередаточные тележки 16 соответст венно с общими входом и выходом сушилок 17.

В одной половине сушипок 17 движение поддонов 12 происходит в прямом направлении, а в другой - в обратном. Передача поддонов между сушилками осуществляется электропередаточной тепеж11:ой 18.

Перемещение поддонов по рольгангам 13 и 14 может быть выполнено, например, иепным толкателем.

Параллельно рольгангу 14 расположен конвейер 19 подачи печных .вагонеток с

печными вагонетками 20. Механизм 21 разгрузки сушильных поддонов представляет собой тележку 22 с захватами 23, установленную на эстакаде 24, размещенной поперечно рольгангу 14 и конвейеру 19.

На чертежах показано два механизма 21 разгрузки, каждый из которых загружает свою половину вагонетки 20,

Распределение мерного бруса по рааличним автоматам 4 разрезки осуществляется программным задатчиком 25 направления бруса, который управляет конвейером 5 и заслонками 6. Перемещение поддонов по рольгангам 13 и 14 и распределение их но сушилкам 17, загрузка поддонов механизмо 11 и разгрузка их механизмом 21 | координируется блоком 26 программного управления сушильными поддонами. Этот блок свя зан с программным задатчиком 25, который передает ему информацию о том, какие автоматы 4 ,и в какой последовательности работают, в соответствии с чем блок 26 вырабатывает команды, определяющие где следует остановить поддоны 12.

Одним из вариантов экономичного выпо нения сушилок является многоярусная сушилка, предназначенная для приемки поддонов, уложенных в стопу по 8-12 штук. Для работы с такими сушилками . наиболее распространенными в промышленности) в соста конвейера подачи поддонов введены механизмы 27 .стопирования и механизм 28 разбора.Предложенная автоматическая поточная линия работает следующим образом.

Пресс 1 формует глиняный брус 2, поступающий на автомат 3 отрезки. По достижении брусом заданной длины автомат 3 отрезает мерный брус. Одновременно автомат 3 подает сигнал на программный задатчик 25 направления который направляет отрезанный мерный брусУ по конвейеру 5 подачи бруса на . из исправных автоматов 4, затем автоматически опускается заслонка Q.

Принятьй брус разрезается на изделия 7 которые поступают на приемный столик 8, где раздвигаются на заданную величину. Следующий отрезанный брус направляется программным задатчиком 25 на очередной исправный «автомат 4, где он таким же образом разрезается на изделия.

Одновременно могут работать два или три автомата, а при пониженной производительности - 1и один автомат.

Программный задатчик 25 непрерывно выдает в блок 26 программного управпе-ния информацию о том, какие автоматы 4 находятся в работе, tt соответствии с этими сигнапами блок 26 обеспечивает загрузку

поддонов 12 на рольганге 13 только у тех автоматов которые с исправны и находятся в работе.

Раздаинзисые на приемных стопиках 8 изделия I тхерекпаиываются на поддоны 12 механизмамв загрузки. В частности, вайепия 7 снимаются механизмом 10 порядной укпадки с приемного стопика 8 и укпадьтаются на комплектующий транспортер 9.

При обратном ходе механизма 10 транспортер 9 продвигается на шаг, равный длине изделия и заданному зазору между издегшям на печной вагонетке 2О (с учетом дальнейших технологических усадок). Таким образом на транспортере 9 набирается группа изделий 7, уложенных в соответствии с требуемой загрузкой печной вагонетки всей ваго- нетки.а если вагонетка широкая,то ее части). Эта группа изделий укладывается механиз; мом 11 групповой перекладки изделий непосредственно на поддон 12, находящийся на-рольганге 13.

После загрузки всех поддонов включается рольганг 13 и перемещает поддоны к механизму 27 стопирования, где они укладыбаются в стопу. Упоженная-стопа перемещается на электропере даточную тележку 16 Тепежка 16 перевозит стопу и направляет ее в одну из сушилок 17 с прямым перемещением поддонов. С выхода сушилки 17 стопа поступает на эпектропередаточную тележку 18, которая перемещает ее к другой сушилке 17, работающей Б обратном направлении. Вышедцшя из сзгшилки стопа воддонрв с высушенными изделиями пере- мещается на электропередаточную тележку 16, которая перевозит fee к рольгангу Здесь стопа прежде всего. подается на механизм 28 разбора, где она разбирается. ПодДоны с высушенными изделиями устанавливаются на рольганг 14, который подает их к механизмам 21 загрузки. Механизм эагрузки своими захватакли 23 забирает сразу все изделия, установленные на поддоне, и после хода .тележки 22 укладывает их на печную вагонетку 2О. При этом ход тепенски обоих механизмбв 21 загрузки отличается на половину длины вагонетки 20 благодаря чему один из них загружает дальнюю половину вагонетки, а другой - ближнюю

Разгруженные поддоны 12 подаются рольгангом 14 на перюдаточньй мост 15,

который переносит их на рольганг 1-3. Пофожние поддоны 12 направляются рольгангом 13 для загрузки. При : этом, как и в предыдущем цикле, блок 26 программного управления в соответствии с сигналами программного задатчика 25 обеспечивает загрузку поддонов только у тех автоматов 4 разрезки, которые исправны и вкгаочены для работы. Далее цикр повторяется.

Использование изобретения делает возможным применение автоматических систем с программной раздачей бруса для .его разрезки при любом типе сушилок. Сокращение

IV.

;4исла перекладок изделий позволяет упростить конструкцию механизмов, а также улучшить качество лицевого кирпича.

Формула изобретения

Автоматическая поточная линия для производства керамических изделий, содержащая установленные в технологической последовательности формовочный пресс, автомат отрезки, программный задатчик направления бруса, автоматы разрезки с общим конвейером подачи бруса, конвейер подачи сушильных поддонов, MexaHHt3MU загрузки, сушилки, механизмы разгрузки, конвейер подачи печных вагонеток, от п и ч а ющ а я с я тем, что, с целью повышения экономичности и производительности в нее введен блок программного управления сушильными поддонами, связанный с программным задатчикрм направления бруса, а конвейер подачи сушильных поддонов выполнен в виде замкнутой транспортной системы, общей .для. всех механизмов загрузки, сушилок и механизмов разгрузки, и содержит механизмы набора и разбора стопы изделий

загруженных сушильных поддонов, которые;

установлены соответственно перед входом выходом из сушилок.

Источники информации, принятые во внимание ; при экспертизе:

1.Завод керамических стеновых материалов в поселке Морское, Строительные материалы, 1973, № 9, стр. 14-16.

2.Установка для производства керамических камней по заявке № 1979О45/2933 с приоритетом от O2.11.1973J по которой принято решение о выдаче авторского свидетельства.

S

И

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства керамических изделий | 1988 |

|

SU1616822A1 |

| Поточная линия | 1975 |

|

SU590142A1 |

| Установка для производства керамических камней | 1976 |

|

SU607737A1 |

| Поточная линия | 1979 |

|

SU814763A2 |

| Поточная линия сушки керамических изделий | 1979 |

|

SU856817A1 |

| Поточная линия для изготовления кирпича | 1977 |

|

SU707805A1 |

| Поточная линия для производства керамических труб | 1977 |

|

SU737218A1 |

| Поточная линия для производства керамических изделий | 1981 |

|

SU986797A1 |

| Линия разгрузки камерных сушил и укладки керамических изделий в пакеты для обжига | 1985 |

|

SU1288079A1 |

| Установка для укладки керамических изделий на печную вагонетку | 1977 |

|

SU742145A1 |

Авторы

Даты

1978-03-05—Публикация

1975-09-04—Подача