готовки от основания к короне, навивку ленты от витка к витку периодически сопровождают изменением вытяжки ленты до величины, соответствующей среднему значению верхнего поля допусков на отклонение ширины ленты, с последующим возвращением к заданной вытяжке на данном витке, совмещая

при навивке середины регулируемых участков ленты отдельных слоев по периметру навиваемой заготовки между собой, причем длины и координаты данных участков выбирают в соответствии с заданной величиной и угловой координатой неуравйовешенной массы про- . текторной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления протекторных заготовок | 1982 |

|

SU1024302A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕКТОРНЫХ ЗАГОТОВОК | 1987 |

|

SU1448568A1 |

| Способ изготовления протекторныхзАгОТОВОК | 1979 |

|

SU804511A1 |

| Способ изготовления протекторных заготовок | 1984 |

|

SU1154110A1 |

| Способ изготовления протекторных заготовок | 1978 |

|

SU735438A1 |

| Способ изготовления протекторных заготовок | 1980 |

|

SU903198A1 |

| Способ изготовления протекторных заготовок | 1980 |

|

SU895709A1 |

| Способ изготовления протекторных заготовок | 1985 |

|

SU1279844A1 |

| Устройство для навивки протектора ленточкой | 1984 |

|

SU1143611A2 |

| Устройство для наложения протектора ленточкой | 1984 |

|

SU1168436A2 |

1. Способ изготовления протекторных заготовок, при котором получают непрерывную резиновую ленту шириной, соответствующей ширине основания изготавливаемого протектора, отбирают последнюю и навивают на кольцевое основание, а после навивки части заготовки с шириной, соответствующей ширине основания изготавливаемого протектора, при последующей навивке ленту вытягивают в направлении отбора до придания ей в каждом витке ширины в соответствии с профилем, протектора, отличающийся тем, что, с целью повышения качества протекторных заготовок, вытяжку ленты на канодом витке производят в соответствии со средним значением нижнего поля допусков на отклонение ширины ленты от заданного номинального значения ширины профиля протекторной заготовки от основания к короне, при навивке ленты, начиная с первого витка и через один последующий виток, осуществляют контроль статического дисбаланса навитых частей заготовки, а при превьш1ении допускаемой величины дисбаланса какой-либо частью заготовки вытяжку поступающего на навивку участка ленты длиной, соответствующей величине неуравновешенной массы этой части заготовки, изменяют до величины, соответствующей среднему значению верхнего поля допусков на отклонение ширины ленты, с последующим возвращением к заданной вытяжке на данном витке, причем середины регулируемых участков укладывают напротив соответствующих неуравновешенных масс контролируемых частей заготовки. 2. Способ изготовления протекторных заготовок, при котором получают непрерывную резиновую ленту шириной, соответствующей ширине основания изготавливаемого протектора, отбирают последнюю и навинчивают на кольцевое основание, а после навивки части заготовки с шириной., соответствующей ширине основания изготавливаемого протактора, при последующей навивке ленту вытягивают в направлении отбора до придания ей в каждом витке ширины в соответствии с профилем протектора, отличающийся тем, что, с целью повышения качества протекторных заготовок, вытяжку ленты на ка:-кдом витке про зводят в соответствии со средним значением нижнего пол;; .попусков на отклонение ширины ленты GT заданного номинального значения ширины профиля протекторной заS (Л оо 00 4 СО со О5

1

Изобретение относится к технологическим процессам шинной промышленности и предназначено для изготовления заготовок протекторов, используемых при сборке, и восстановления покрышек пневматических шин.

Цель изобретения - повышение качества протекторных заготовок.

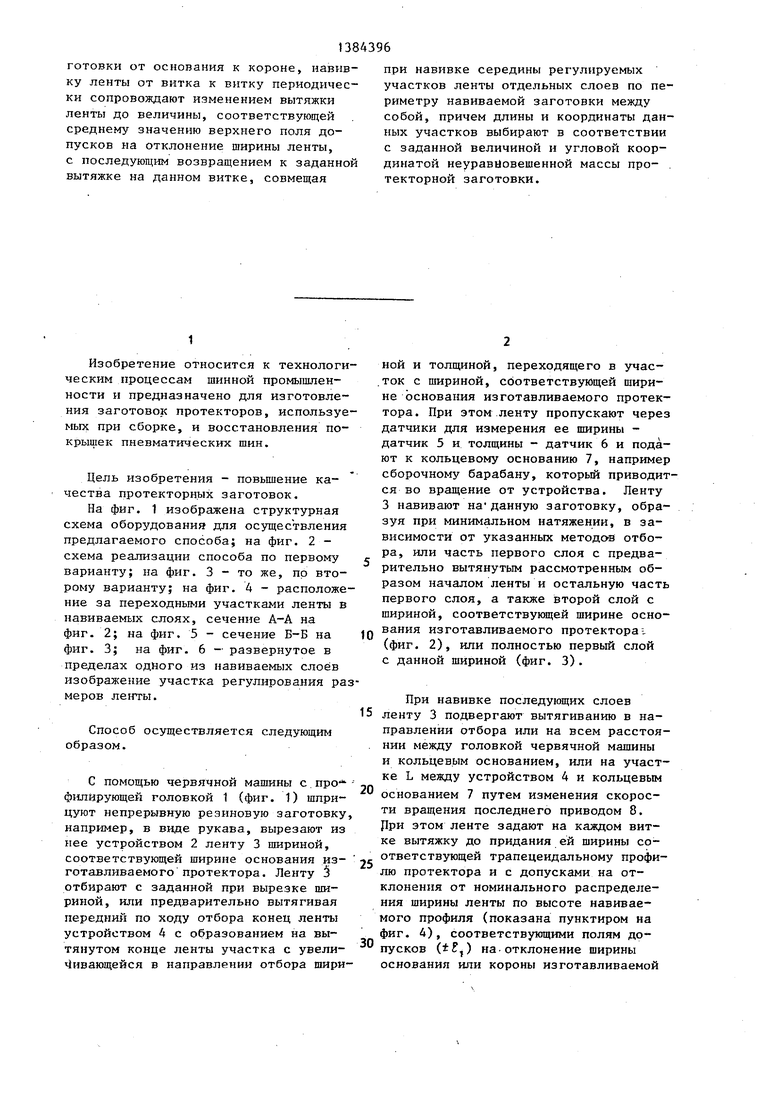

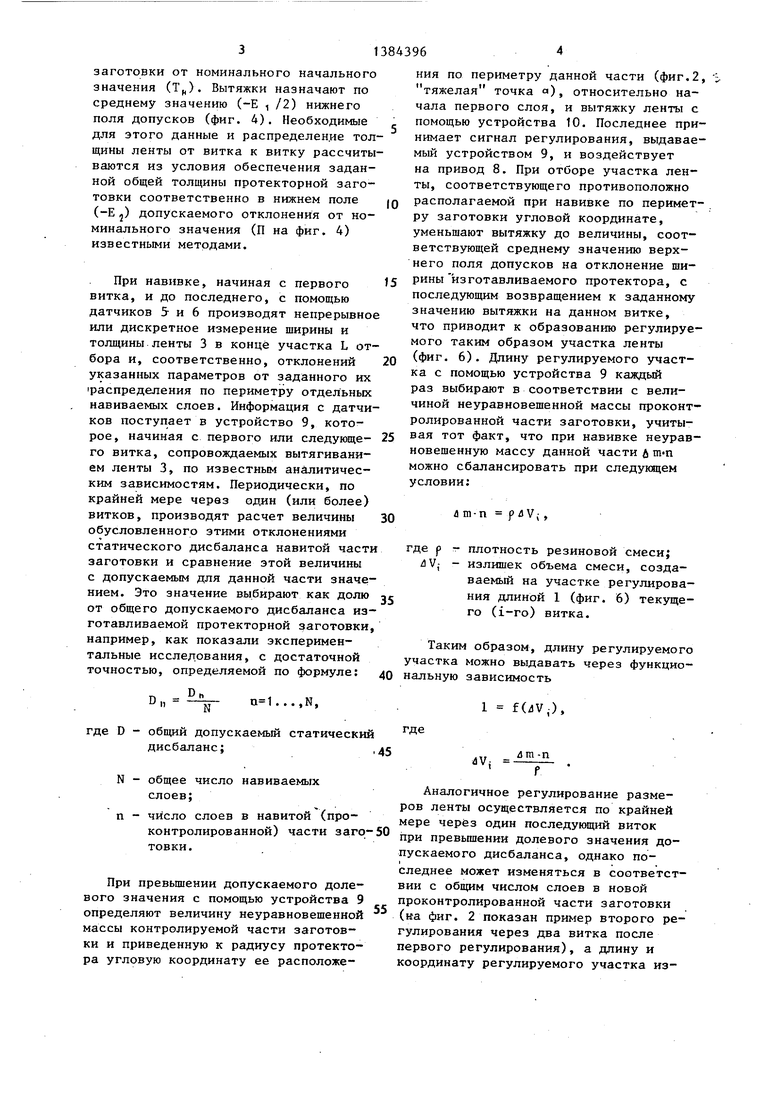

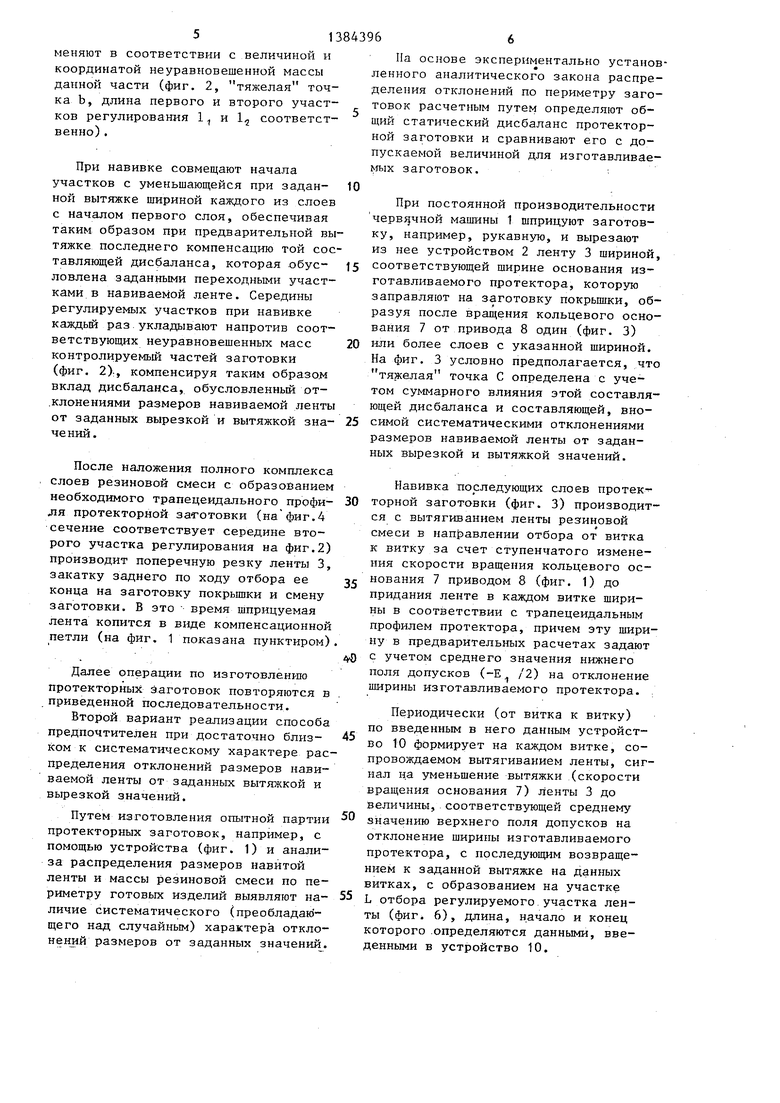

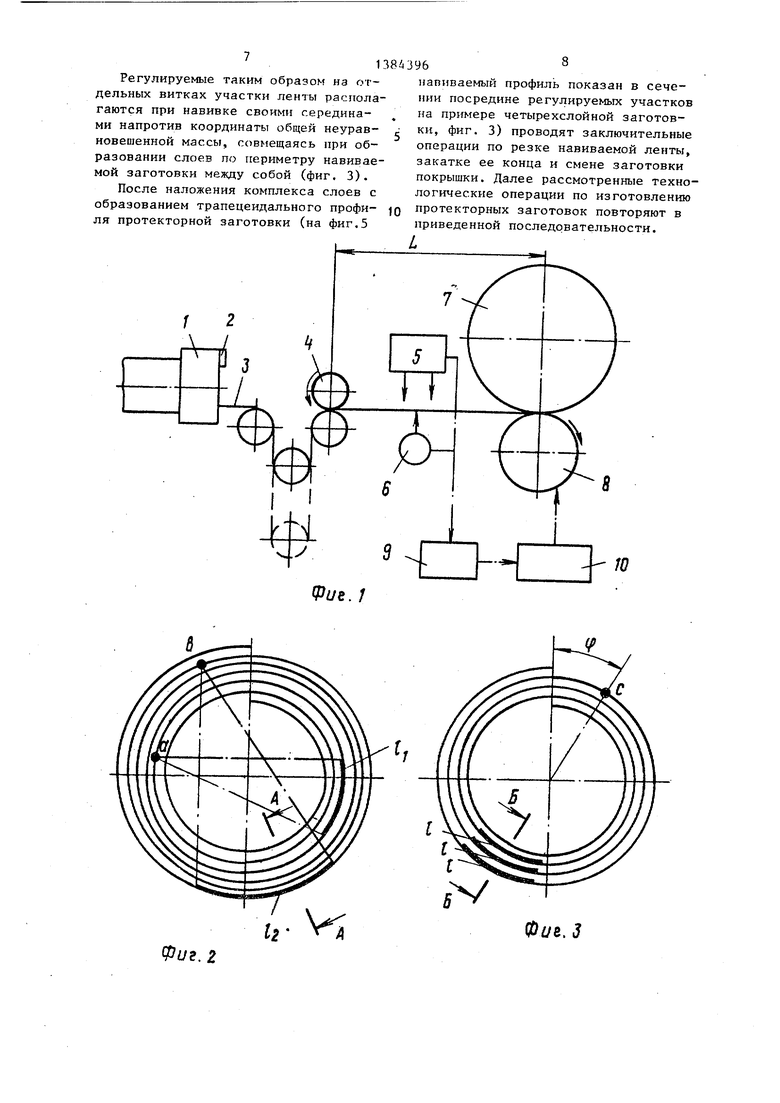

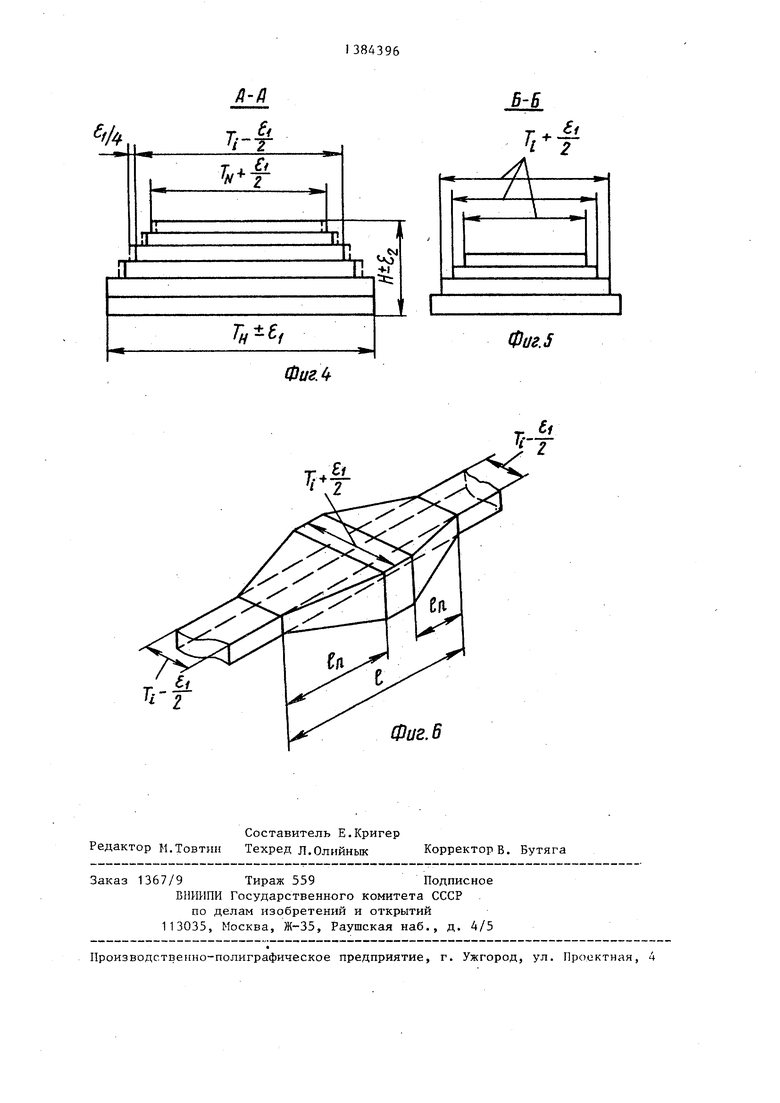

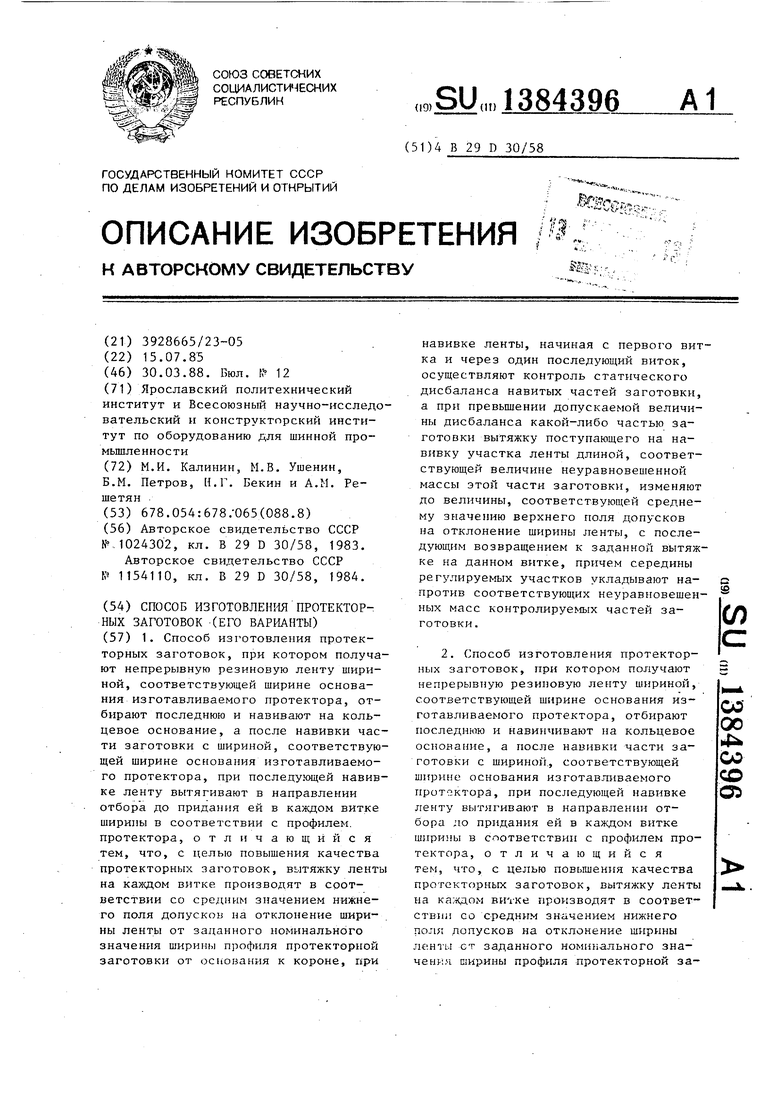

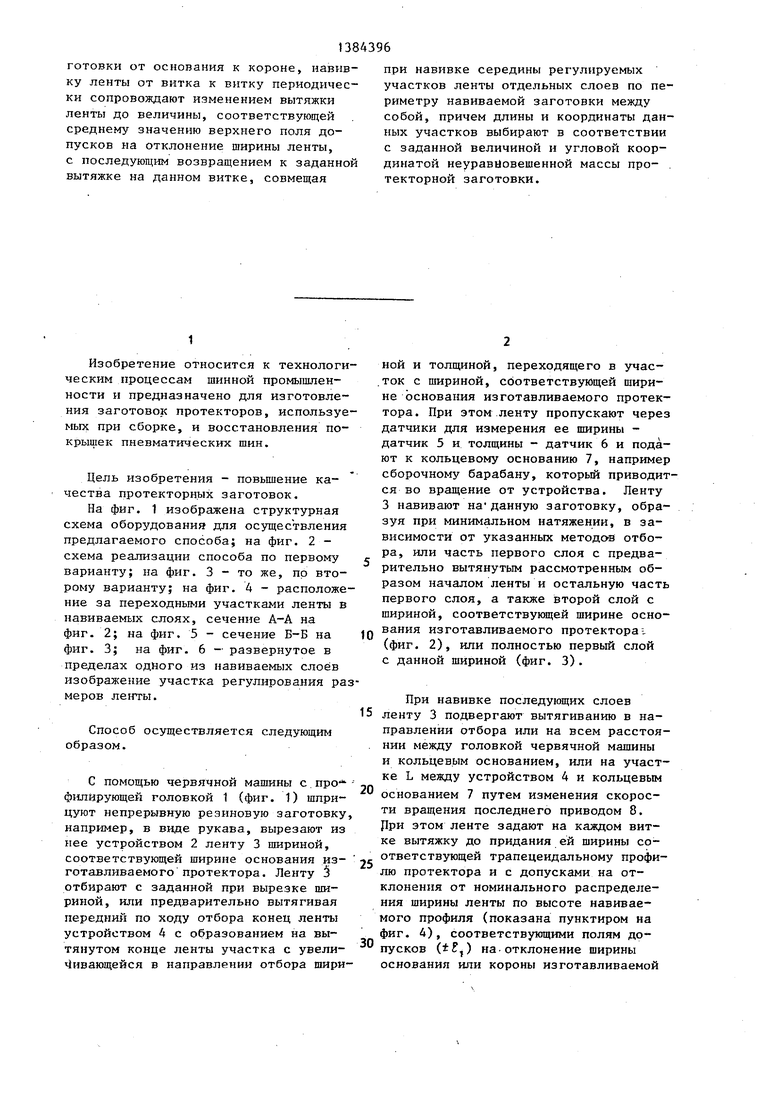

На фиг. 1 изображена структурная схема оборудования для осуществления предлагаемого способа; на фиг. 2 - схема реализации способа по первому варианту; на фиг. 3 - то же, по второму варианту; на фиг. 4 - расположение за переходными участками ленты в навиваемых слоях, сечение А-А на фиг. 2; на фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 - развернутое в пределах одного из навиваемых слоев изображение участка регулирования ра меров ле1Ггы.

Способ осуществляется следующим образом.

С помощью червячной машины с филирующей головкой 1 (фиг. 1) щпри- цуют непрерывную резиновую заготовку например, в виде рукава, вырезают из нее устройством 2 ленту 3 шириной, соответствующей ширине основания изготавливаемого протектора. Ленту 5 отбирают с заданной при вырезке шириной, или предварительно вытягивая передний по ходу отбора конец ленты устройством 4 с образованием на вытянутом конце ленты участка с увели- lивaющeйcя в направлении отбора шири

O

5

0

5

0

ной и толщиной, переходящего в участок с шириной, соответствующей ширине основания изготавливаемого протектора. При этом .ленту пропускают через датчики для измерения ее ширины - датчик 5 и толщины - датчик 6 и подают к кольцевому основанию 7, например сборочному барабану, который приводится во вращение от устройства. Ленту 3 навивают на данную заготовку, образуя при минимальном натяжении, в зависимости от указанных методо В отбора, или часть первого слоя с предварительно вытянутым рассмотренным образом началом ленты и остальную часть первого слоя, а также второй слой с шириной, соответствующей ширине основания изготавливаемого протекторам (фиг. 2), или полностью первый слой с данной шириной (фиг. 3).

При навивке последующих слоев ленту 3 подвергают вытягиванию в направлении отбора или на всем расстоянии между головкой червячной машины и кольцевым основанием, или на участке L между устройством 4 и кольцевым основанием 7 путем изменения скорости вращения последнего приводом 8. Дри этом ленте задают на каждом витке вытяжку до придания ей ширины соответствующей трапецеидальному профилю протектора и с допусками на отклонения от номинального распределения ширины ленты по высоте навиваемого профиля (показана пунктиром на фиг. 4), соответствующими полям допусков (,) на отклонение ширины основания или короны изготавливаемой

заготовки от номинального начального значения (Т). Вытяжки назначают по среднему значению (-Е /2) нижнего поля допусков (фиг. 4). Необходимые для этого данные и распределение толщины ленты от витка к витку рассчитываются из условия обеспечения заданной общей толщины протекторной заготовки соответственно в нижнем поле (-Е j) допускаемого отклонения от номинального значения (П на фиг. 4) известными методами.

При навивке, начиная с первого витка, и до последнего, с помощью датчиков 5 и 6 производят непрерывное или дискретное измерение ширины и толщины ленты 3 в конце участка L отбора и, соответственно, отклонений указанных параметров от заданного их распределения по периметру отдельных навиваемых слоев. Информация с датчиков поступает в устройство 9, которое, начиная с первого или следующе- го витка, сопровождаемых вытягиванием ленты 3, по известным аналитическим зависимостям. Периодически, по крайней мере через один (или более) витков, производят расчет величины обусловленного зтими отклонениями статического дисбаланса навитой части заготовки и сравнение этой величины с допускаемым для данной части значением. Это значение выбирают как долю от общего допускаемого дисбаланса изготавливаемой протекторной заготовки, например, как показали экспериментальные исследования, с достаточной

точностью, определяемой по формуле: Dn

D,,

N

...,N,

D - общий допускаемый статический

дисбаланс;,45

N - общее число навиваемых слоев;

п - число слоев в навитой (проконтролированной) части заго-50 товки.

При превьшении допускаемого долевого значения с помощью устройства 9 определяют величину неуравновешенной массы контролируемой части заготовки и приведенную к радиусу протектора угловую координату ее расположе

ния по периметру данной части (фиг.2, ;, тяжелая точка а), относительно начала первого слоя, и вытяжку ленты с помощью устройства 10. Последнее принимает сигнал регулирования, выдаваемый устройством 9, и воздействует на привод 8. При отборе участка ленты, соответствующего противоположно располагаемой при навивке по периметру заготовки угловой координате, уменьшают вытяжку до величины, соответствующей среднему значению верхнего поля допусков на отклонение ширины изготавливаемого протектора, с последующим возвращением к заданному значению вытяжки на данном витке, что приводит к образованию регулируемого таким образом участка ленты (фиг. 6). Длину регулируемого участка с помощью устройства 9 каждый раз выбирают в соответствии с величиной неуравновешенной массы проконтролированной части заготовки, учитывая тот факт, что при навивке неуравновешенную массу данной части А Ш П можно сбалансировать при следукяцем условии:

л m-n рлV;,

где р т- плотность резиновой смеси; /ЗУ; - излишек объема смеси, создаваемый на участке регулирования длиной 1 (фиг. 6) текущего (i-го) витка.

Таким образом, длину регулируемого участка можно выдавать через функцио40 нальную зависимость

1 f(dV,.).

где

4Vj

dm-n

Аналогичное регулирование размеров ленты осуществляется по крайней мере через один последующий виток при превышении долевого значения допускаемого дисбаланса, однако последнее может изменяться в соответствии с общим числом слоев в новой проконтролированной части заготовки (на фиг. 2 показан пример второго регулирования через два витка после первого регулирования), а длину и координату регулируемого участка изменяют в соответствии с величиной и координатой неуравновешенной массы данной части (фиг, 2, тяжелая точка Ь, длина первого и второго участков регулирования 1 и 1 соответственно) .

При навивке совмещают начала участков с уменьшающейся при задан- ной вытяжке шириной каждого из слоев с началом первого слоя, обеспечивая таким образом при предварительной вытяжке последнего компенсацию той составляющей дисбаланса, которая обус- ловлена заданными переходными участками в навиваемой ленте. Середины регулируемых участков при навивке каждый раз укладывают напротив соответствующих неуравновешенных масс контролируемый частей заготовки (фиг. 2):, компенсируя таким образо.м вклад дисбаланса, обусловленный от- .клонениями размеров навиваемой ленты от заданных вырезкой и вытяжкой зна- чений.

После наложения полного комплекса слоев резиновой смеси с образованием необходимого трапецеидального профи- ля протекторной заготовки (на фиг.4 сечение соответствует середине второго участка регулирования на фиг.2) производит поперечную резку ленты 3, закатку заднего по ходу отбора ее конца на заготовку покрышки и смену заготовки. В это время шприцуемая лента копится в виде компенсационной петли (на фиг. 1 показана пунктиром)

Далее операции по изготовленшо протекторных заготовок повторяются в приведенной последовательности.

Второй вариант реализации способа предпочтителен при достаточно близ- ком к систематическому характере распределения отклонений размеров навиваемой ленты от заданных вытяжкой и вырезкой значений.

Путем изготовления опытной партии протекторных заготовок, например, с помощью устройства (фиг. 1) и анализа распределения размеров навитой ленты и массы резиновой смеси по периметру готовых изделий выявляют на- личие систематического (преобладаю - щего над случайным) характера откло- размеров от заданных значений.

5 0 5

0

5

5

5

O

Па основе экспериментально установленного аналитического закона распределения отклонений по периметру заготовок расчетным путем определяют общий статический дисбаланс протекторной заготовки и сравнивают его с допускаемой величиной для изготавливае- israx заготовок.При постоянной производительности черв5}чной машины 1 шприцуют заготовку, например, рукавную, и вырезают из нее устройством 2 ленту 3 шириной, соответствующей ширине основания изготавливаемого протектора, которую заправляют на заготовку покрьш1ки, образуя после вращения кольцевого основания 7 от привода 8 один (фиг. 3) или более слоев с указанной шириной. На фиг. 3 условно предполагается, что тяжелая точка С определена с учетом суммарного влияния этой составляющей дисбаланса и составляющей, вносимой систематическими отклонениями размеров навиваемой ленты от заданных вырезкой и вытяжкой значений.

Навивка последующих слоев протекторной заготовки (фиг. 3) производится с вытягиванием ленты резиновой

f

смеси в направлении отбора от витка к витку за счет ступенчатого изменения скорости вращения кольцевого основания 7 приводом 8 (фиг. 1) до придания ленте в каждом витке ширины в соответствии с трапецеидальным профилем протектора, причем эту ширину в предварительных расчетах задают с учетом среднего значения нижнего поля допусков (-Е /2) на отклонение ширины изготавливаемого протектора.

Периодически (от витка к витку) по введенным в него данным устройство 10 формирует на каждом витке, сопровождаемом вытягиванием ленты, сигнал на уменьшение вытяжки (скорости вращения основания 7) ленты 3 до величины, соответствующей среднему значению верхнего поля допусков на отклонение ширины изготавливаемого протектора, с последующим возвращением к заданной вытяжке на данных витках, с образованием на участке L отбора регулируемого участка ленты (фиг 6), длина, начало и конец которого .определяются даннЕ 1ми, введенными в устройство 10.

Фиг. 2

Фив. 3

Ч

.iii

д:

JI

T,±t

ФигЛ

TI

81

. м Ч)

|| +

Фиг. 5

Фиг. В

| Авторское свидетельство СССР NV | |||

| Способ изготовления протекторных заготовок | 1982 |

|

SU1024302A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ изготовления протекторных заготовок | 1984 |

|

SU1154110A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-03-30—Публикация

1985-07-15—Подача